Computer Numerical Control (CNC)-Bearbeitung ist eine innovativste Fertigungstechnologie, die auf Computersystemen basiert, um Werkzeugmaschinen zu steuern und komplexe Bearbeitungsaufgaben auszuführen. Im Gegensatz zur manuellen Bedienung werden CNC-Maschinen von vorprogrammierten Anweisungen (bekannt als CNC-Code) gelenkt, die die genauen Bewegungen und Aktionen vorgeben, die benötigt werden, um Rohmaterialien in fertige Komponenten umzuformen. Diese fortschrittliche Technologie bietet zahlreiche Vorteile, darunter uneinholbare Präzision, erhöhte Produktivität, Anpassungsfähigkeit an sich ändernde Produktionsanforderungen, die Fähigkeit, komplexe Geometrien zu verarbeiten, und Konsistenz in der Qualität über verschiedene Chargen von Teilen hinweg. Daher hat sich CNC-Bearbeitung zu einem unverzichtbaren Bestandteil der modernen Fertigung in Branchen wie Luft- und Raumfahrt, Automobilbau, Elektronik und Medizingeräte entwickelt.

Der Online-CNC-Fräsdienst von Starway bietet eine umfassende und effiziente Lösung für die Fertigung von Teilen auf Basis von 3D-CAD-Dateien oder technischen Zeichnungen. Wir bieten Rapid Prototyping, Kleinserieproduktion und Massenfertigung für verschiedene Industrien an. Laden Sie einfach Ihre Dateien hoch, um sofortige Preise, Lieferzeiten und Feedback zur designgerechten Fertigung für Ihre CNC-Teile zu erhalten.

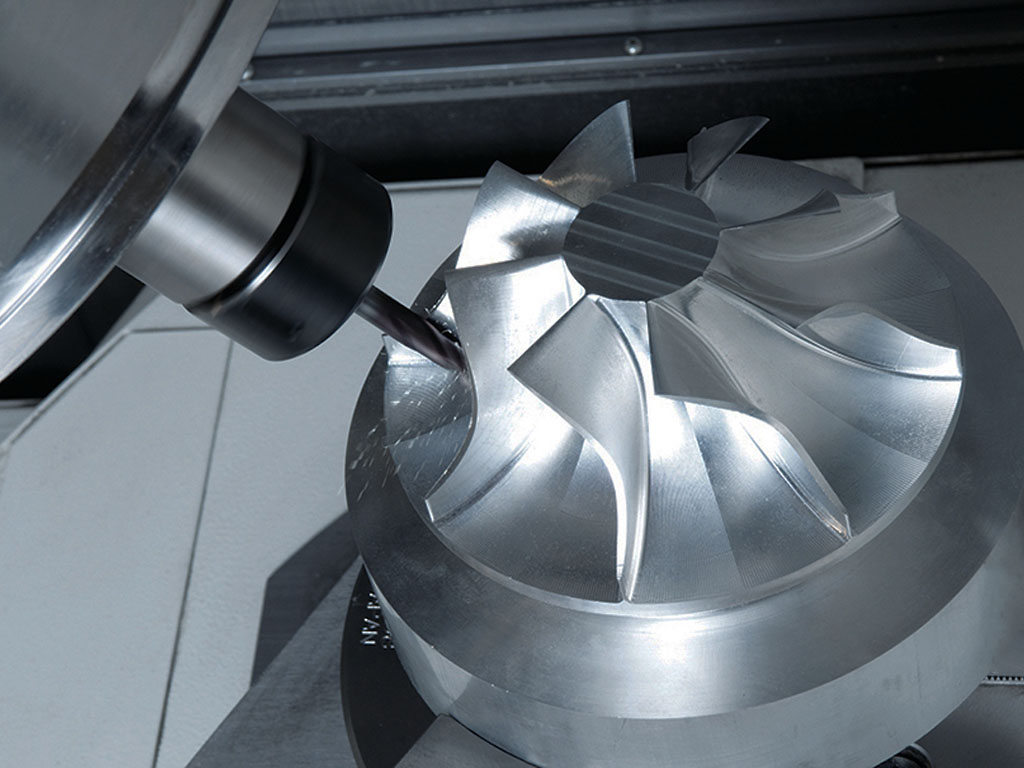

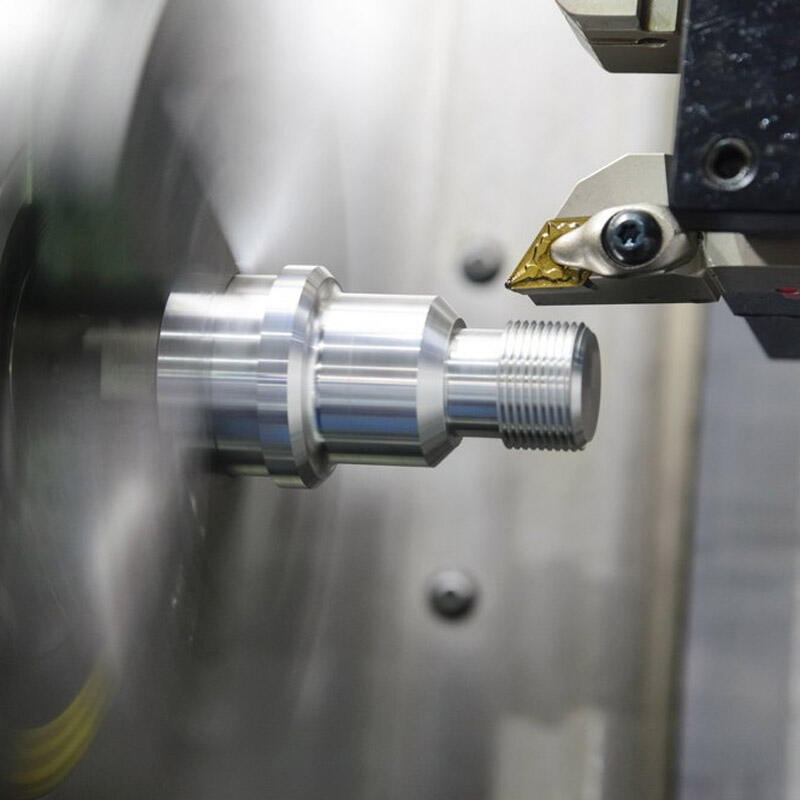

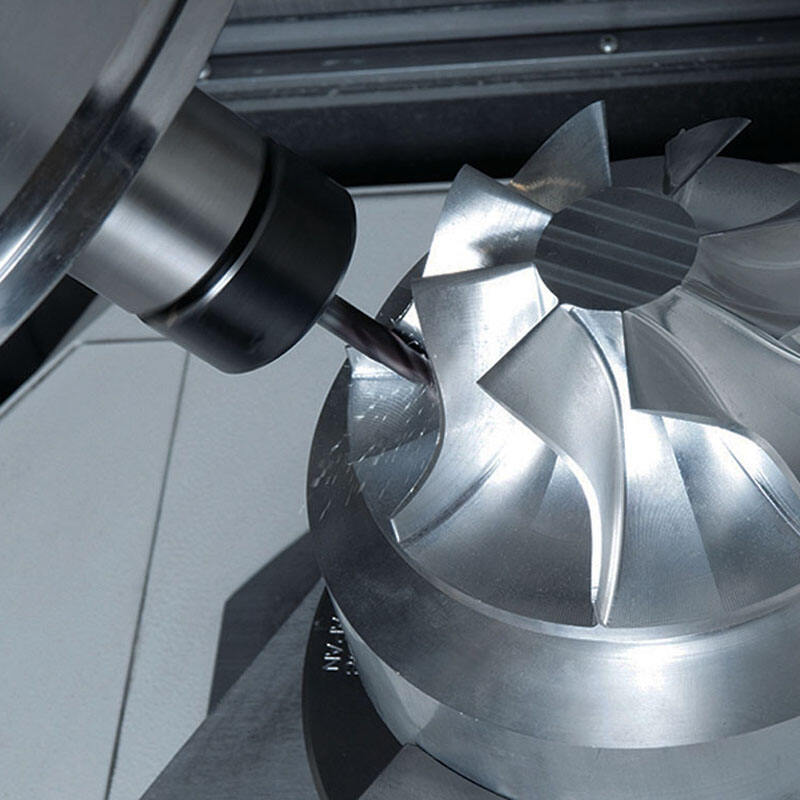

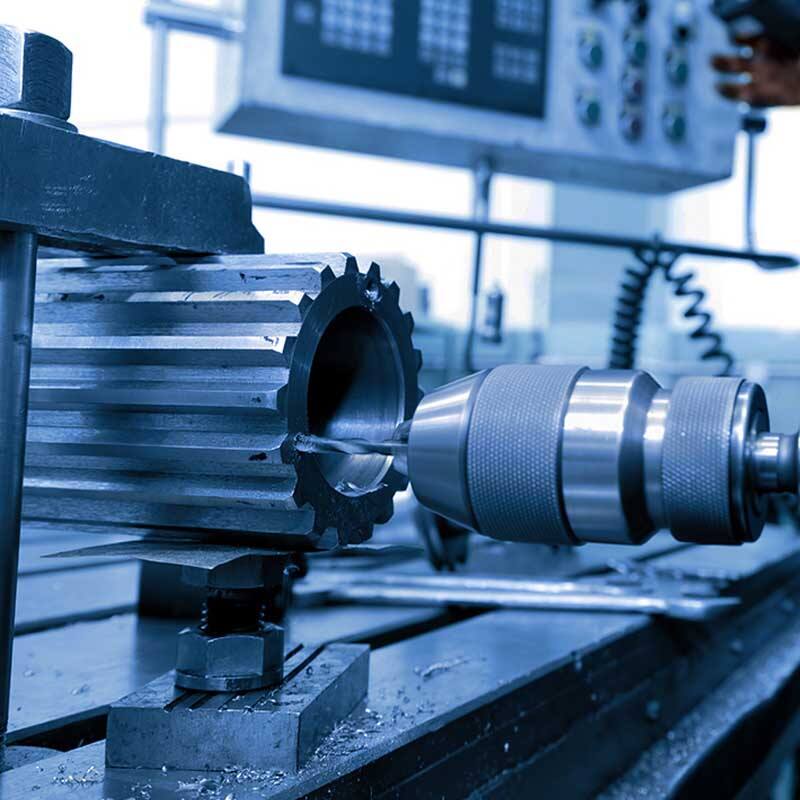

Ein ISO-zertifiziertes Werk verarbeitet komplexe Designs, einschließlich CNC-Dreherei von Metallzylindern, kegelförmigen Teilen und Röhren sowie dreiachsige, vierachsige und füünfachsige CNC-Fräser. Mit 11 Jahren Branchenerfahrung und einem Team qualifizierter Fräser kann Starway alle Probleme lösen, die während der Verarbeitung oder des Zeichnens auftreten.

Darüber hinaus stellt das Qualitätsprüfungsteam von Starway durch umfassende Qualitätskontrollleistungen die Qualität Ihrer CNC-fräsgeführten Teile sicher, einschließlich ISO 9001-Zertifizierung, Inspektionen, Hardwareverfolgbarkeit, Materialzertifikate und Konformitätszeugnisse (CoCs).

Starways einheitliche Fertigungsdienstleistung umfasst den gesamten Produktionsprozess von der Designphase bis zur Lieferung des Endprodukts und ist daraufhin ausgerichtet, umfassende Lösungen bereitzustellen.

Für jedes Projekt werden dedizierte Serviceteams gegründet. (Verkaufsplanungsteam + Verkaufsingenieure.)

Starways einheitliche Fertigungsdienstleistung umfasst den gesamten Produktionsprozess von der Designphase bis zur Lieferung des Endprodukts und ist daraufhin ausgerichtet, umfassende Lösungen bereitzustellen.

1. Designsupport: Bietet 3D-Modellierung, Optimierung und Prototyping.

2. Materialauswahl: Bietet verschiedene Materialoptionen und Anpassungen.

3.Fertigungsprozesse: Enthält Laserschneiden, Stanzung, Biegen und Schweißen.

4.Montage: Bietet Einbau von Einsätzen, Rivetieren und Vollmontage an.

5.Oberflächenbehandlung: Stellt Lackieren, Verchromen und Polieren zur Verfügung.

6.Qualitätsprüfung: Stellt sicher, dass Maßhaltigkeit und Funktionsprüfungen eingehalten werden.

7.Verpackung und Logistik: Sorgt für sichere Verpackung und pünktliche Lieferung.

8.Nachverkaufs-Service: Bietet technischen Support und Qualitätsverfolgung an.

Schnelle Entwicklung neuer Produkte: Fertigung von Prototypen in 3 Tagen

Von der Startbesprechung und Bestätigung der Zeichnungen bis zur Prüfung des ersten Teils, den Qualitätsberichten in der Mitte und der finalen Produktprüfung wird jeder Schritt effizient durchgeführt. 1. Mindestens zweimal wöchentlich Auftragsberichte anbieten

2. SOP-Betriebsanleitungen für Serienaufträge anbieten

3. Umfassende Qualitätsprüfungsberichte

Erhalten Sie ein unverbindliches Angebot, indem Sie eine 3D-CAD-Datei (einschließlich der Formate STEP, STP, SLDPRT, DXF, IPT, PRT oder SAT) durch laden über unser Instant-Angebots-System.

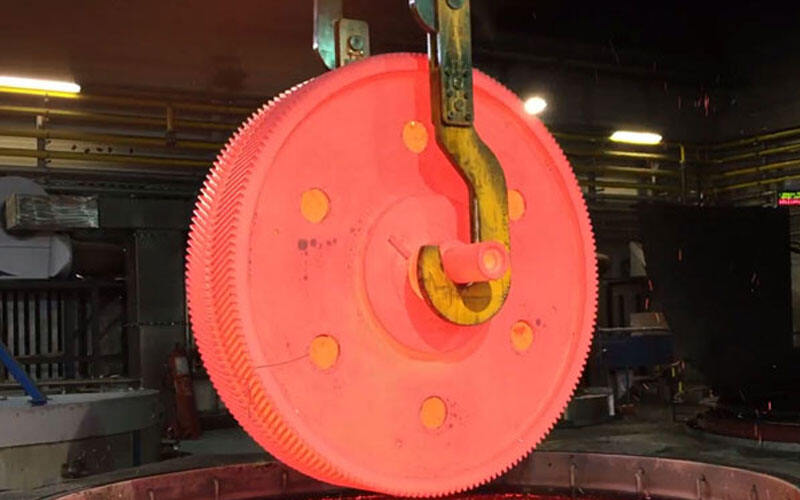

Beim Drehen dreht eine Fräsmaschine einen Werkstückkörper, während ein Schneidwerkzeug Material entfernt, um zylindrische Formen wie Wellen, Stangen und Scheiben zu erstellen.

Beim Fräsen werden mehrzähnige Schneidwerkzeuge rotiert, um Material von der Oberfläche des Werkstücks zu entfernen und komplexe Formen, Führungen und Bohrungen zu erstellen.

Beim Bohren werden rotierende Bohrmeißel verwendet, um zylindrische Bohrungen in einem Werkstück zu erstellen, oft für Befestigungselemente oder zur Unterbringung anderer Komponenten.

Beim Schleifen wird durch die Reibung am Schleifrad überflüssiges Material oder Burrs vom Werkstoff entfernt, um eine präzise Oberflächenbearbeitung des Werkstücks zu erreichen.

Broaching nutzt ein spezialisiertes Werkzeug mit mehreren Zähnen, um Material in einer linearen Bewegung zu entfernen und Schlüsselwege, Schlitze und andere komplexe Formen zu erstellen.

Sägen umfasst die Verwendung von Sägeblättern, um Werkstücke zu schneiden, oft verwendet in Produkten wie Blechmetall oder Holzplastiken durch gerades oder gekrümmtes Schneiden, um die relevanten Produktanforderungen zu erfüllen.

Bohren bedeutet die Verwendung von rotierenden Schneidwerkzeugen, um ein vorhandenes Loch zu vergrößern oder den genauen Innendurchmesser nach Kundenanforderungen anzupassen.

Es wird durch das Drehen eines Gewindestübers in ein vorbohrtes Loch und das Anschneiden des Gewindes bearbeitet, um eine Innengewinde im Werkstück oder in einer benutzerdefinierten Form zu erstellen.

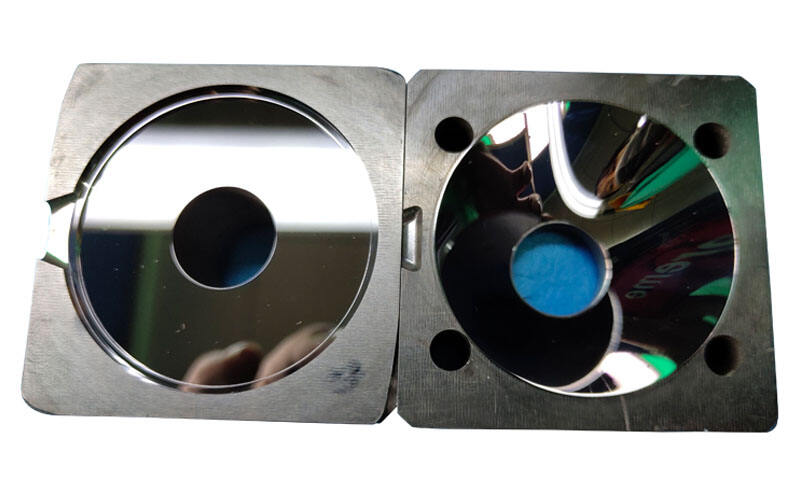

EDM verwendet elektrische Entladungen, um Material aus einem Werkstück zu entfernen, insbesondere für komplexe Formen oder gehärtete Materialien.

| Größe | Metrische Einheiten | Imperiale Einheiten |

| Max. Teillgröße für weiche Metalle [1] & Kunststoffe | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 Zoll 59,0 x 31,4 x 27,5 Zoll |

| Max. Teil für harte Metalle [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 Zoll |

| Min. Merkmalsgröße | ø 0,50 mm | ø 0,019 Zoll |

| Größe | Metrische Einheiten | Imperiale Einheiten |

| Max. Teillänge für alle Materialien | 2000 x 1500 x 200 mm | 78,7 x 59,0 x 7,8 in |

| Min. Merkmalsgröße | ø 0,50 mm | ø 0,019 Zoll |

| Grenzen für Nenngröße | Kunststoffe (2768- m) | Metalle (2768- f) |

| 0,5mm* bis 3mm | ±0,1 mm | ±0.05mm |

| Über 3mm bis 6mm | ±0,1 mm | ±0.05mm |

| Über 6mm bis 30mm | ±0,2 mm | ±0,1 mm |

| Über 30mm bis 120mm | ± 0,3 mm | ±0,15 mm |

| Über 120mm bis 400mm | ±0,5 mm | ±0,2 mm |

| Über 400mm bis 1000mm | ±0.8mm | ± 0,3 mm |

| Über 1000mm bis 2000mm | ±1.2mm | ±0,5 mm |

| Über 2000mm bis 4000mm | ±2MM |

| Größenbeschränkungen der Teile | Metrische Einheiten | Imperiale Einheiten |

| Maximaler Teilendurchmesser | 431 mm | 17 Zoll |

| Maximale Teilänge | 990 mm | 39 Zoll |

| Maximales Schwingen über dem Wagen | 350 mm | 13,7 Zoll |

| Maximales Durchloch der Spindel | 40 mm | 1,5 Zoll |

| Grenzen für Nenngröße | Kunststoffe (2768- m) | Metalle (2768- f) |

| 0,5mm* bis 3mm | ±0,1 mm | ±0.05mm |

| Über 3mm bis 6mm | ±0,1 mm | ±0.05mm |

| Über 6mm bis 30mm | ±0,2 mm | ±0,1 mm |

| Über 30mm bis 120mm | ± 0,3 mm | ±0,15 mm |

| Über 120mm bis 400mm | ±0,5 mm | ±0,2 mm |

| Über 400mm bis 1000mm | ±0.8mm | ± 0,3 mm |

| Über 1000mm bis 2000mm | ±1.2mm | ±0,5 mm |

| Über 2000mm bis 4000mm | ±2MM |

wie Kohlenstoffstahl, Legierungsstahl, Edelstahl usw., die häufig für die Fertigung von Maschinenbauteilen und tragenden Komponenten verwendet werden.

bekannt für seine gute Festigkeit und Korrosionsbeständigkeit, oft verwendet zur Herstellung von leichten Bauteilen und Strukturen.

bekannt für seine exzellente Leitfähigkeit und Wärmeleitfähigkeit, häufig verwendet zur Herstellung von elektrischen Komponenten und Wärmeleiterbauteilen.

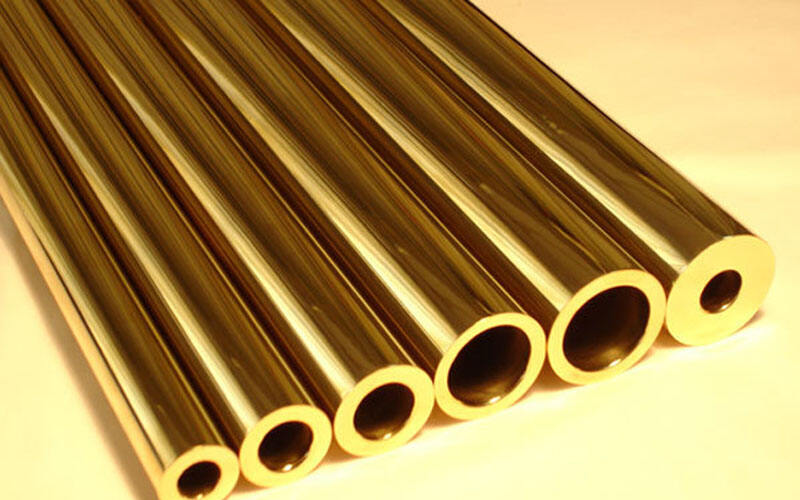

eine Legierung aus Kupfer und Zink, bekannt für ihre gute Bearbeitbarkeit und Korrosionsbeständigkeit, häufig verwendet zur Herstellung von Ventilen, Rohren und anderen Komponenten.

wie Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC) usw., die häufig zur Herstellung von Kunststoffteilen und Gehäusen verwendet werden.

bekannt für seine gute Verschleißfestigkeit und Druckfestigkeit, häufig verwendet zur Herstellung von Maschinenbauteilen und Grundplatten.

Verbesserung der Glätte und des Äußeren der Metalloberfläche durch Schleif- und Poliertechniken.

Einschließlich Elektroplattierung, Galvanisieren, Chromplattieren usw., wird ein weiteres Metall oder Legierung auf die Metalloberfläche aufgetragen, um ihre Eigenschaften oder ihr Erscheinungsbild zu verbessern.

Anwenden von schutz- oder dekorativen Beschichtungen mit Sprühtechniken.

Anwenden von schutz- oder dekorativen Beschichtungen mit Sprühtechniken.

Verwendung von Hochdruckstrahlverfahren zur Entfernung von Oxidschichten und Verunreinigungen von der Metalloberfläche, wodurch die Oberflächenrauheit verbessert wird.