L'usinage par commande numérique (CNC) est une technologie de fabrication innovante qui repose sur des systèmes de contrôle informatisé pour faire fonctionner des outils d'usinage et exécuter des tâches complexes. Contrairement à l'opération manuelle, les machines CNC sont guidées par des instructions pré-programmées (connues sous le nom de code CNC) qui déterminent les mouvements et actions précis nécessaires pour transformer des matériaux bruts en composants finis. Cette technologie avancée offre de nombreux avantages, y compris une précision sans égale, une productivité accrue, une adaptabilité aux exigences de production changeantes, la capacité de gérer des géométries complexes, et une cohérence en termes de qualité entre différents lots de pièces. Par conséquent, l'usinage CNC est devenu un aspect indispensable de la fabrication moderne dans des secteurs tels que l'aérospatial, l'automobile, l'électronique et les dispositifs médicaux.

Le service de fraisage CNC en ligne de Starway offre une solution complète et efficace pour la fabrication de pièces à partir de fichiers CAD 3D ou de dessins techniques. Nous proposons un prototypage rapide, une production en petites séries et une fabrication en grande série pour divers secteurs industriels. Il suffit d'envoyer vos fichiers pour obtenir un devis instantané, des délais de livraison et des retours sur la conception pour la fabrication de vos pièces CNC.

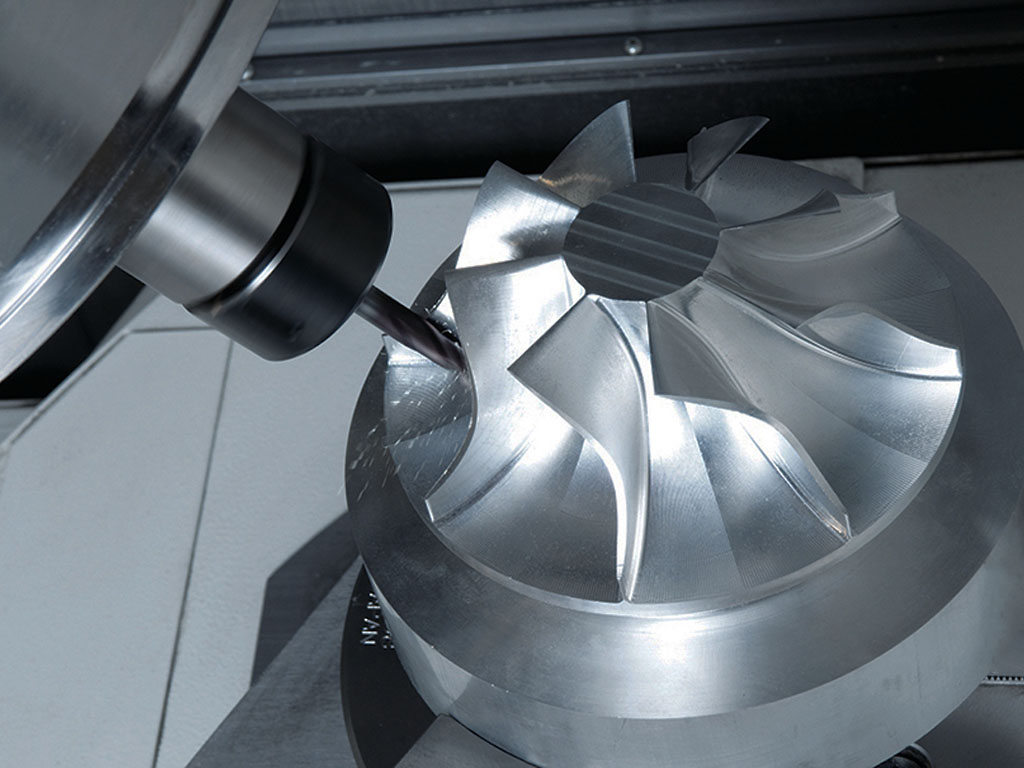

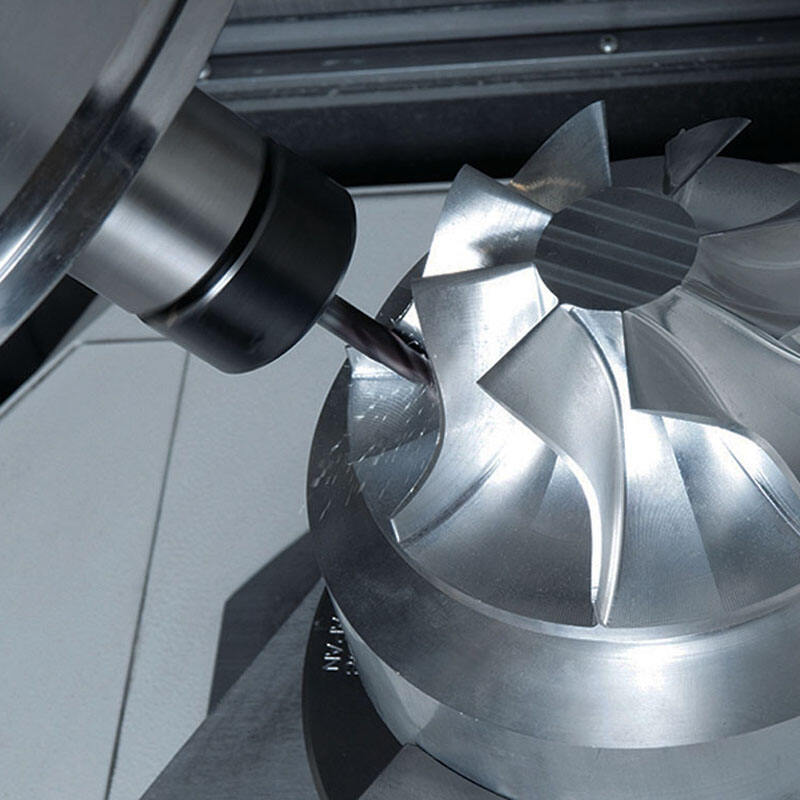

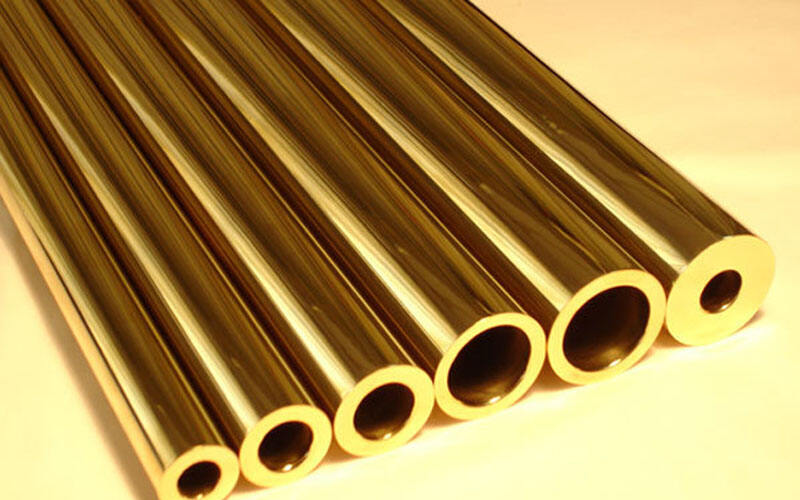

L'usine certifiée ISO gère des conceptions complexes, y compris l'usinage CNC de cylindres métalliques, de pièces coniques et de tubes, ainsi que le fraisage CNC à trois, quatre et cinq axes. Avec 11 ans d'expérience dans l'industrie et une équipe de fraiseurs qualifiés, Starway peut résoudre tous les problèmes rencontrés lors du traitement ou de la conception.

De plus, l'équipe de contrôle qualité de Starway assure la qualité de vos pièces usinées par CNC grâce à des services de contrôle qualité complets, y compris la certification ISO 9001, des inspections, la traçabilité du matériel, des certifications de matériaux et des Certificats de Conformité (CoC).

Le service de fabrication clé en main de Starway couvre l'ensemble du processus de production, de la conception à la livraison du produit final, engagé à fournir des solutions globales.

Des équipes de service dédiées seront créées pour chaque projet. (Équipe avant-vente + Ingénieurs avant-vente.)

Le service de fabrication clé en main de Starway couvre l'ensemble du processus de production, de la conception à la livraison du produit final, engagé à fournir des solutions globales.

1. Soutien en conception : Propose la modélisation 3D, l'optimisation et la création de prototypes.

2. Sélection de matériaux : Offre diverses options de matériaux et personnalisation.

3.Processus de fabrication : Inclut la découpe laser, le frappage, le pliage et le soudage.

4.Assemblage : Propose l'installation d'inserts, le rivetage et l'assemblage complet.

5.Traitement de surface : Fournit des services de peinture, de galvanisation et de polissage.

6 CONTRÔLE QUALITÉ : Assure une conformité avec les tests dimensionnels et fonctionnels.

7 conditionnement et logistique : Assure un emballage sécurisé et une livraison rapide.

8.Service après-vente : Offre un support technique et un suivi de la qualité.

Développement rapide de nouveaux produits : Fabrication de prototypes en 3 jours

De la réunion d'initiation et de la confirmation des dessins jusqu'à l'inspection du premier article, les rapports de qualité intermédiaires et l'inspection finale du produit, chaque étape est exécutée efficacement. 1.Fournit des rapports de commande au moins deux fois par semaine.

2. Offrir des manuels d'opérations SOP pour les commandes par lots

3. Rapports d'inspection de qualité complets

Obtenez un devis instantané en téléchargeant un fichier 3D CAD (y compris les formats STEP, STP, SLDPRT, DXF, IPT, PRT ou SAT) via notre moteur de devis instantané.

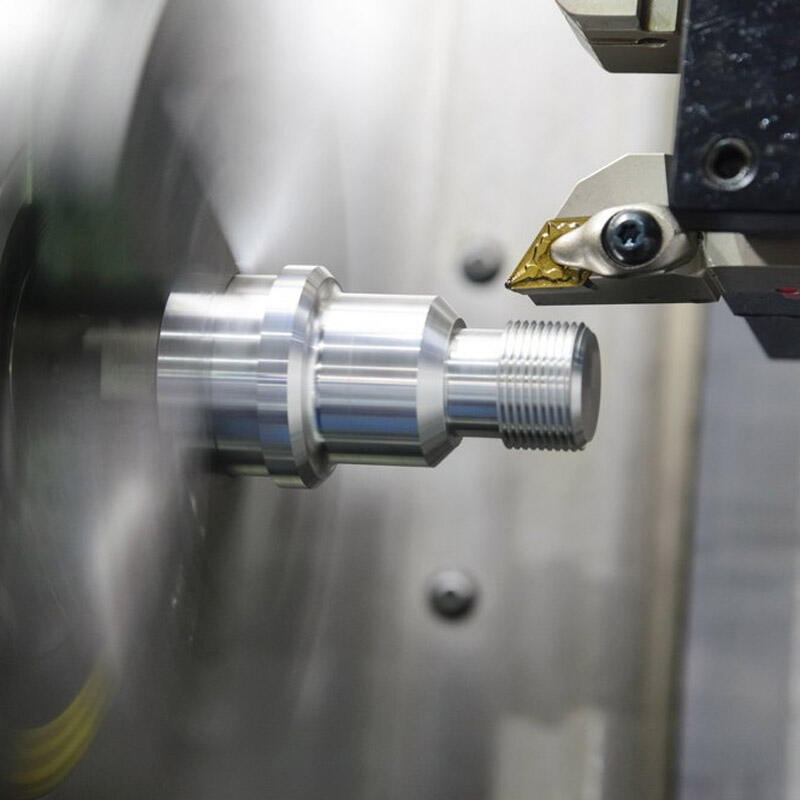

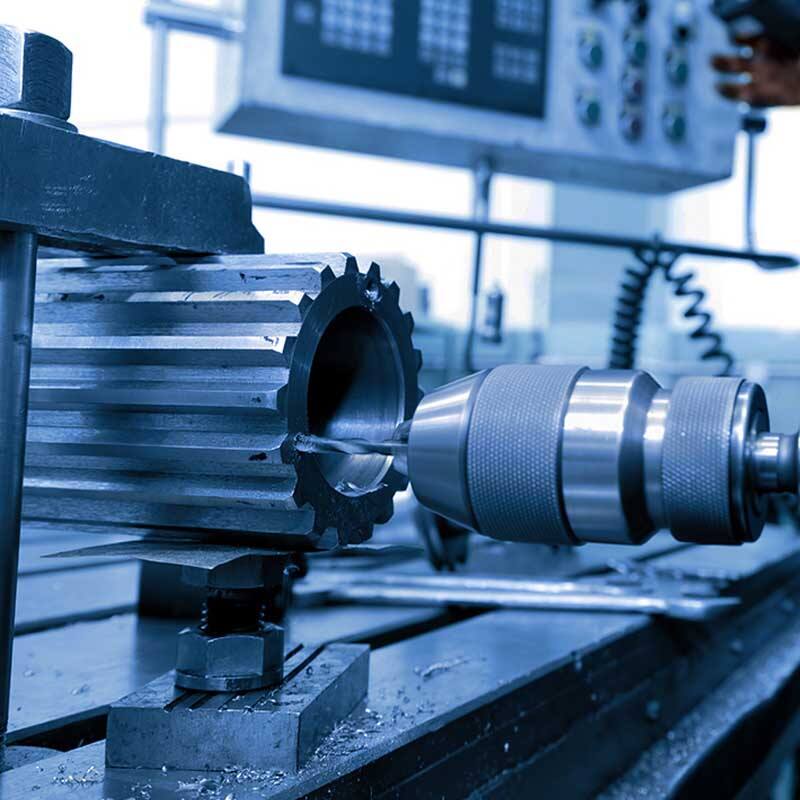

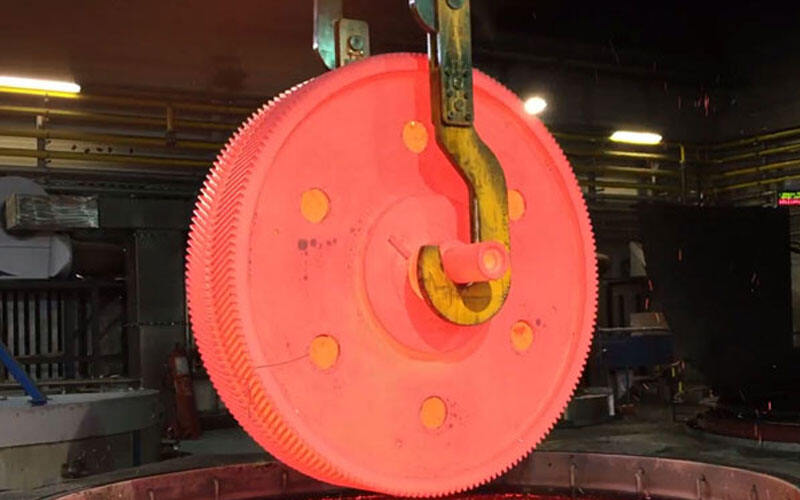

Dans l'usinage, une machine-outil tour fait pivoter une pièce tout en enlevant du matériau avec un outil de coupe pour créer des formes cylindriques telles que des arbres, des tiges et des disques.

L'usinage implique des outils de coupe rotatifs à plusieurs dents qui enlèvent du matériau de la surface de la pièce, créant des formes complexes, des rainures et des trous.

Le perçage utilise des forets rotatifs pour créer des trous cylindriques dans une pièce, souvent pour des fixations ou pour accueillir d'autres composants.

L'affûtage utilise la friction de la meule pour enlever les excès de copeaux ou bavures du matériau et obtenir un fini de surface précis sur la pièce.

Le fraisage utilise un outil spécialisé avec plusieurs dents pour enlever de la matière dans un mouvement linéaire, créant des rainures, des dentelures et d'autres formes complexes.

La scie utilise des lames à scier pour découper des pièces, souvent utilisée dans des produits tels que les métaux en feuilles ou les plastiques bois par découpe droite ou courbée pour répondre aux exigences du produit.

L'élargissement consiste à utiliser des outils de coupe rotatifs pour agrandir un trou existant ou pour personnaliser le diamètre intérieur exact selon les besoins du client.

Il est réalisé en faisant tourner une filetteuse dans un trou pré-percé et en filetant pour produire une visserie interne sur la pièce ou sous forme personnalisée.

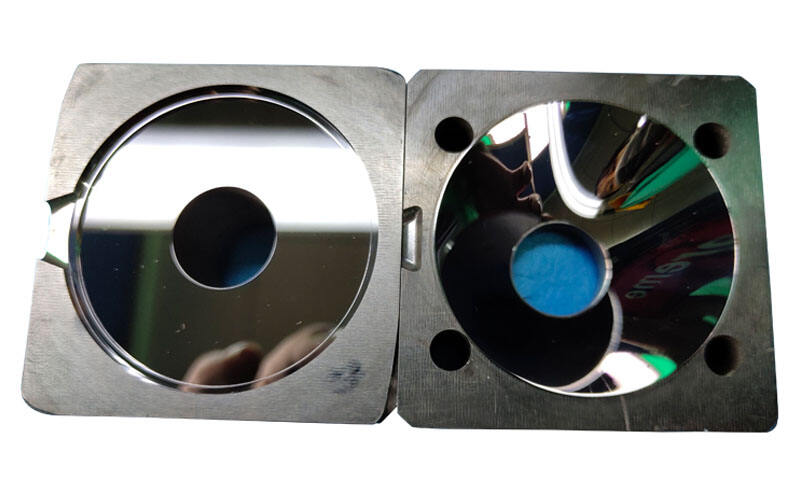

L'EDM utilise des décharges électriques pour enlever de la matière d'une pièce, particulièrement pour des formes complexes ou des matériaux durcis.

| Taille | Unités métriques | Unités impériales |

| Taille maximale des pièces pour les métaux doux [1] et les plastiques | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 po 59,0 x 31,4 x 27,5 po |

| Pièce maximale pour métaux durs [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 po |

| Taille minimale des caractéristiques | ø 0,50 mm | ø 0,019 po |

| Taille | Unités métriques | Unités impériales |

| Taille maximale de pièce pour tous les matériaux | 2000 x 1500 x 200 mm | 78,7 x 59,0 x 7,8 po |

| Taille minimale des caractéristiques | ø 0,50 mm | ø 0,019 po |

| Limites pour la taille nominale | Plastiques (2768- m) | Métaux (2768- f) |

| 0,5 mm* à 3 mm | ±0,1 mm | ## ±0.05mm |

| Au-dessus de 3 mm à 6 mm | ±0,1 mm | ## ±0.05mm |

| Plus de 6 mm à 30 mm | ±0,2 mm | ±0,1 mm |

| Plus de 30 mm à 120 mm | ±0.3mm | ± 0,15 mm |

| Plus de 120 mm à 400 mm | ± 0,5 mm | ±0,2 mm |

| Plus de 400 mm à 1000 mm | ±0,8 mm | ±0.3mm |

| Plus de 1000 mm à 2000 mm | ±1,2 mm | ± 0,5 mm |

| Plus de 2000 mm à 4000 mm | ±2MM |

| Limitations de taille des pièces | Unités métriques | Unités impériales |

| Diamètre maximal de la pièce | 431 mm | 17 po |

| Longueur maximale de la pièce | 990 mm | 39 po |

| Balancement maximal au-dessus du chariot | 350 mm | 13,7 po |

| Trou axial maximal du broche | 40 mm | 1,5 po |

| Limites pour la taille nominale | Plastiques (2768- m) | Métaux (2768- f) |

| 0,5 mm* à 3 mm | ±0,1 mm | ## ±0.05mm |

| Au-dessus de 3 mm à 6 mm | ±0,1 mm | ## ±0.05mm |

| Plus de 6 mm à 30 mm | ±0,2 mm | ±0,1 mm |

| Plus de 30 mm à 120 mm | ±0.3mm | ± 0,15 mm |

| Plus de 120 mm à 400 mm | ± 0,5 mm | ±0,2 mm |

| Plus de 400 mm à 1000 mm | ±0,8 mm | ±0.3mm |

| Plus de 1000 mm à 2000 mm | ±1,2 mm | ± 0,5 mm |

| Plus de 2000 mm à 4000 mm | ±2MM |

tels que l'acier au carbone, l'acier allié, l'acier inoxydable, etc., couramment utilisés pour fabriquer des pièces mécaniques et des composants structurels.

connu pour sa bonne résistance et sa résistance à la corrosion, souvent utilisé pour fabriquer des pièces et structures légères.

connu pour sa très bonne conductivité électrique et thermique, couramment utilisé pour fabriquer des composants électriques et des parties de conduction thermique.

un alliage de cuivre et de zinc, connu pour sa bonne usinabilité et sa résistance à la corrosion, couramment utilisé pour fabriquer des vannes, des tuyaux et d'autres composants.

tels que le polyéthylène (PE), le polypropylène (PP), le chlorure de vinyle (PVC), etc., couramment utilisés pour fabriquer des pièces en plastique et des logements.

connu pour sa bonne résistance à l'usure et sa résistance à la compression, couramment utilisé pour fabriquer des pièces mécaniques et des bases.

Amélioration de la régularité et de l'apparence de la surface métallique grâce à des techniques de polissage et d'affûtage.

Y compris l'électroplavage, le galvanisation, le chromage, etc., déposer un autre métal ou alliage sur la surface métallique pour améliorer ses propriétés ou son apparence.

Application de revêtements protecteurs ou décoratifs à l'aide de techniques de peinture en aérosol.

Application de revêtements protecteurs ou décoratifs à l'aide de techniques de peinture en aérosol.

Utiliser un sablage haute pression pour enlever les couches d'oxyde et les impuretés de la surface métallique, améliorant la rugosité de la surface.