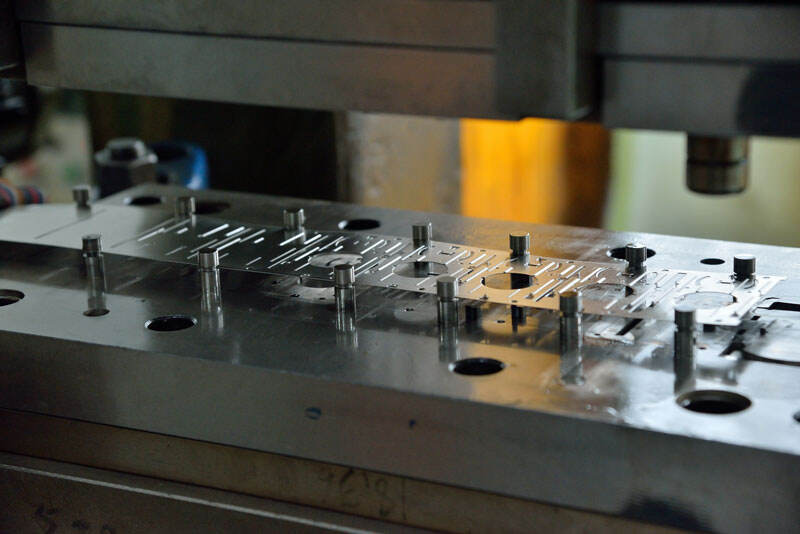

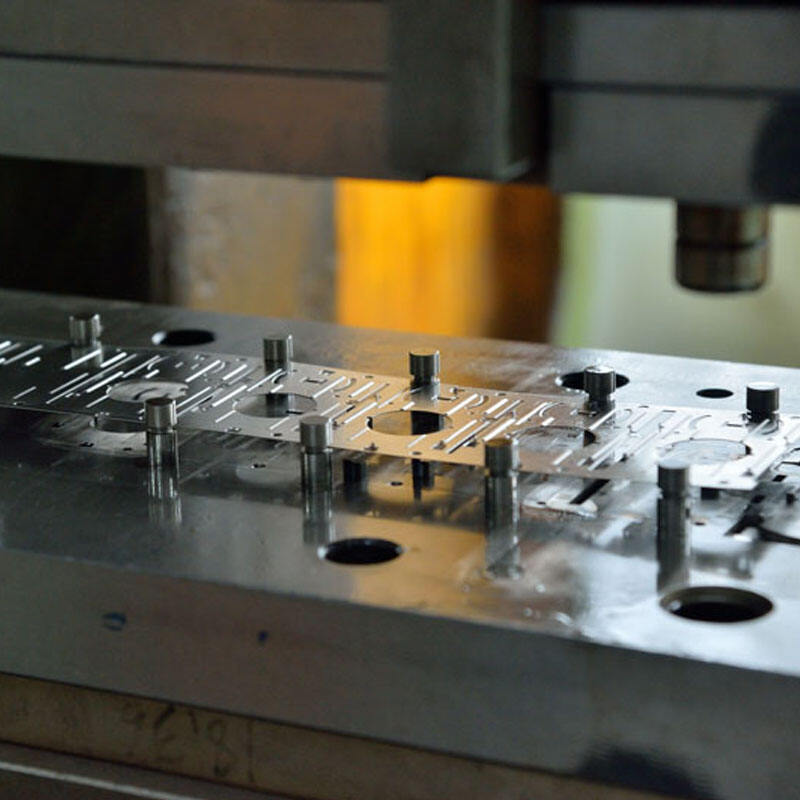

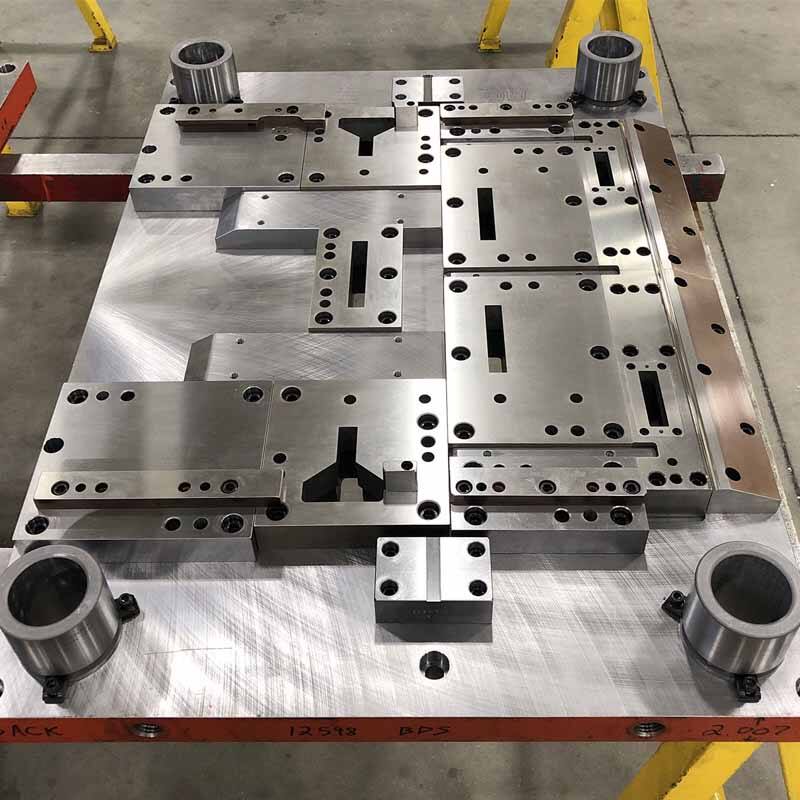

シートメタルスタンピングは、製造業で広く使用されている金属加工技術であり、金型とパンチを使用してシートメタルを望む形に成形します。このプロセスでは、パンチングマシン上の金型を使って金属板に圧力をかけ、塑性変形を引き起こし、予め定められた形状や構造を作り出します。金属スタンピングは、さまざまな複雑な部品を大量生産するのに特に効果的です。

冷間成形技術として、シートメタルスタンピングはステンレス鋼、低炭素鋼および高炭素鋼、アルミニウム、真鍮、銅など、さまざまな材料と互換性があります。スタンピングプロセスでは、通常、複数の切断および成形技術が組み合わされ、例えば曲げ、パンチング、エンボス加工、フランジ加工などが効率的に複雑な部品を作り出すために使用されます。

金属スタンピングは、その速度と工具要件の削減によりコスト効果があります。これは、より少ない労働時間とスタンピングダイのメンテナンス費用の低減に繋がります。しかし、初期投資としてスタンピングプレスにかかる費用が高いという欠点があります。さらに、生産中に設計変更が必要な場合、金型の交換が困難になることがあります。

Starwayは、銅、真鍮、ステンレス鋼、アルミニウム、鋼合金など、幅広い材料を使用したカスタム金属スタンピング部品の製造に特化しています。私たちのスタンプ加工部品は厳密な公差で作られています。当社は業界でも最も競争力のあるリードタイムを提供しており、通常3〜7日です。当社の金属スタンピングサービスをご希望の場合には、

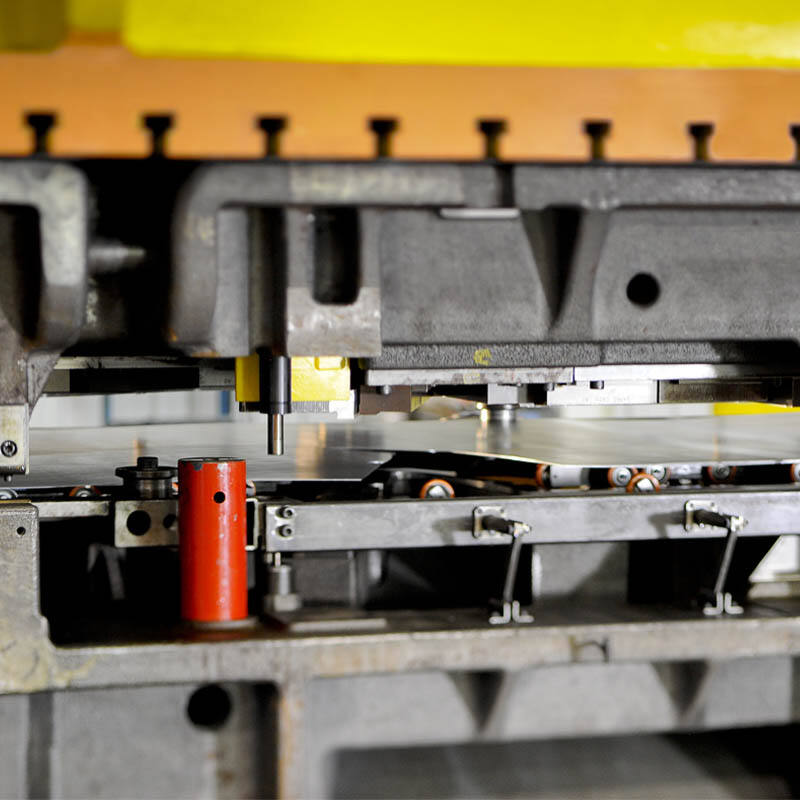

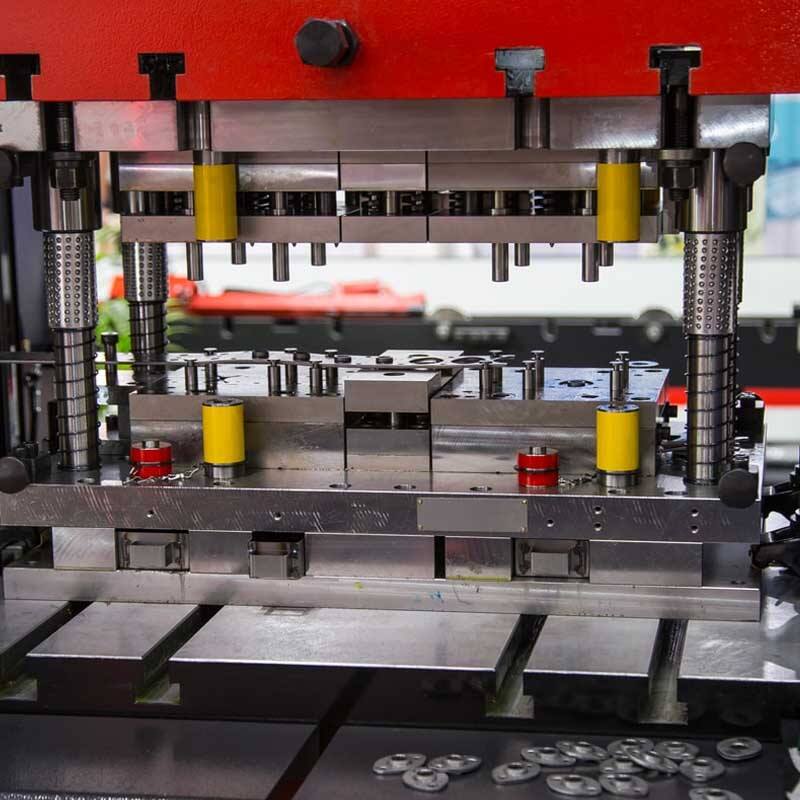

私たちは16トン、40トン、63トン、80トン、120トン、200トン、400トンなど、異なるトナージの多種多様なプレス機を運営しており、これにより多様な生産ニーズに対応できます。この柔軟性により、小ロットから大規模生産まで対応し、製品の品質と精度を確保します。11年にわたる業界経験を持つエンジニアや営業スタッフが、各金属プレスプロジェクトを直接レビューし、手作業で見積もっています。このパーソナライズされたアプローチにより、お客様の独自のカスタムニーズに応えながら、プレスプロセスに関する貴重な洞察を提供します。次のセクションでは、プレス加工および私たちの主要な特徴についての追加情報を見つけることができます。

その主な特徴は、金属板を効率的に様々な形状(フタ、ケース、ブラケットなど)に加工できることで、この加工方法は、加工された製品に高い精度、滑らかな表面、安定したサイズを確保し、短期間で大量の生産タスクを完了できます。

板金押出加工は大規模生産において不可欠であり、時間とコストを節約し、生産効率を向上させます。

即時見積もりを取得する 3D CADファイル(STEP、STP、SLDPRT、DXF、IPT、PRT、SAT形式を含む)をアップロードして、私たちの即時見積エンジンを通じて操作してください。

塊状の金属原材料は、加工に必要な形状とサイズにカットされ、加工がより便利になります。

このプロセスは、指定されたサイズとスタンピングのカスタム形状に従って加工されるシート金属の穴を精密に調整することです。

カスタム要件に従って特定の金型を使用してシート金属を希望する形状に曲げます。

金属板を特定のシートメタル工具に配置して、特定のカスタムニーズに対応する溝や凸部を作ります。

このプロセスでは、金属板を順次特定の金型に押し込み、カスタマイズとその後の加工のために深いまたは凸状の空洞を作ります。

このプロセスは、金属板を同時にパンチし切断するもので、複数の操作を一歩で完了でき、加工効率を大幅に向上させることができます。

このプロセスは、金属板に穴を開けるものであり、金属板に一連の規則的な穴やパターンを作ることができます。

金属板を回転金型に固定し、圧力をかけて希望の形状に成形します。

シートメタルプレスに一般的に使用される材料は、通常良好な塑性と強度があり、破断や重大な欠陥を生じることなく圧力下で理想的な変形をもたらします。スターウェイのシートメタルプレスプロセスの材料と特性です。

低炭素鋼の炭素含有量は通常0.05%から0.25%の間であり、良好な延性、適度な強度、優れた成形性、低い加工コストを持っています。価格が安く、容易にプレス加工できるため、低炭素鋼は自動車ボディ、家電製品の外装、建設用金属部品などに広く使用されています。

ステンレス鋼は、優れた耐食性、高い強度と硬度、そして良好な高温性能で知られています。一般的なタイプには304と316があります。キッチン用品、医療機器、建築部材の製造に適しています。しかし、いくつかの欠点もあります:加工中に作業硬化が発生しやすいため、金型の摩耗が早くなり、切削が困難になることがあります。

アルミニウムとその合金は軽量で、良好な熱伝導性和電気伝導性を持ち、優れた耐食性があります。一般的なタイプには6061、5052、7075があります。航空宇宙部品、自動車ボディパネル、電子製品のケースの製造に広く使用されています。しかし、いくつかの欠点もあります:硬度が低く、傷つきやすく、金型設計に高い要求があります。

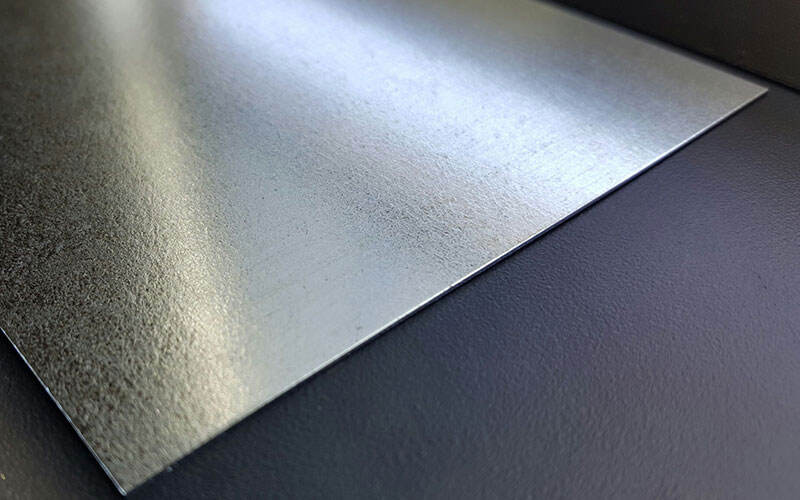

ガルバリューム鋼板は、通常の鋼に亜鉛コーティングを施し、腐食抵抗性を向上させ、滑らかな表面を作り出します。屋外機器、配管、構造建設に頻繁に使用されます。しかし、処理中にコーティングが損傷することがあり、その防錆性が損なわれる可能性があります。

銅およびその合金(真鍮や青銅)は、優れた電気伝導性と熱伝導性、腐食抵抗性、そして良い塑性を持ち、押出成形や加工が容易です。電子部品、通信機器、装飾品の製造に広く使用されています。しかし、いくつかの欠点があり、コストが高く、酸化して変色する傾向があります。

特定の化学的組成と機械的特性を持つ鋼で、高強度部品や耐磨耗部品の製造に適しています。ただし、価格が高く、加工が難しい場合があります。

シートメタルのプレス加工プロセスでは、適切な材料を選ぶことが非常に重要です。Starwayは、シートメタルのプレス加工を考慮する場合、次の点を検討することをお勧めします:

1. 材料の塑性: 加工中に破断せずに変形するために、材料には良い塑性が必要です。

2. 強度と硬さ: 選択した材料の強度は、製品が使用される環境に適している必要があります。過剰な強度は、金型の摩耗や加工の難易度を増す可能性があります。

3. 耐食性: 耐食性が必要な部品の場合、ステンレス鋼、アルミニウム合金、またはガルバリウム鋼などの耐食性のある材料が通常選ばれます。

4. 経済性: 材料コストも選択における重要な要因です。性能要件を満たす前提で、コストパフォーマンスの高い材料を選択してください。

ほとんどのシートメタル素材タイプは、スタンピングまたはレーザーカット技術を使用してカットできますが、厚さの範囲は異なります。 材料による損失も異なりますので、次のリストを参照してください:

| アルミニウム 5052-H32: | 厚さは0.040インチ〜0.250インチ(1.016mm〜6.35mm) |

| アルミニウム 6061-T651: | 厚さは0.040インチ〜0.250インチ(1.016mm〜6.35mm) |

| アルミニウム 6061 | プロファイル/周辺パンチには適していますが、成形された特徴には適していません。 |

| 低炭素鋼 CR 1008: | 厚さは0.036インチから0.119インチ(0.914mm-3.023mm) |

| CR ガルバリゼーション: | 厚さは0.036インチから0.119インチ(0.914mm-3.023mm) |

| CR ガルバネール: | 厚さは0.036インチから0.119インチ(0.914mm-3.023mm) |

| 銅 C101, C110: | 厚さは0.040インチから0.125インチ(1.016mm-3.175mm) |

| 真鍮 C260: | 厚さは0.040インチから0.125インチ(1.016mm-3.175mm) |

| ステンレススチール 304/304L, 316/316L: | 厚さは0.036インチから0.074インチ(0.914mm-1.88mm) |

研削およびポリッシング技術を通じて金属表面の滑らかさと外観を向上させる。

電気めっき、ガルバニズム、クロムメッキなど、別の金属や合金を金属表面に沈着させて、その特性や外観を向上させる。

スプレーペイント技術を使用して保護または装飾コーティングを施す。

加熱と冷却によって金属の構造と特性を変える、例えば淬火(しゅうか)、焼入れなど。

加熱と冷却によって金属の構造と特性を変える、例えば淬火(しゅうか)、焼入れなど。