コンピュータ数値制御(CNC)加工は、機械工具を操作し、複雑な加工タスクを実行するための最先端の製造技術で、コンピュータ制御システムに依存しています。手動操作とは異なり、CNC機械は、原材料を完成部品に成型するために必要な正確な動きや動作を指示する事前にプログラミングされた命令(CNCコードと呼ばれる)によって導かれます。この先進技術は、並外れた精度、生産性の向上、進化する生産需要への適応力、複雑な形状に対応する能力、および異なる部品ロット間での品質の一貫性など、多くの利点を提供します。その結果、CNC加工は航空宇宙、自動車、電子機器、医療機器などの業界における現代の製造において欠かせない要素となっています。

StarwayのオンラインCNC加工サービスは、3D CADファイルやエンジニアリング図面に基づいて部品を製造するための包括的で効率的なソリューションを提供します。私たちは迅速なプロトタイピング、小ロット生産、および大規模生産をさまざまな業界向けに提供しています。単にファイルをアップロードするだけで、CNC部品に関する即時価格、納期、製造適性フィードバックが得られます。

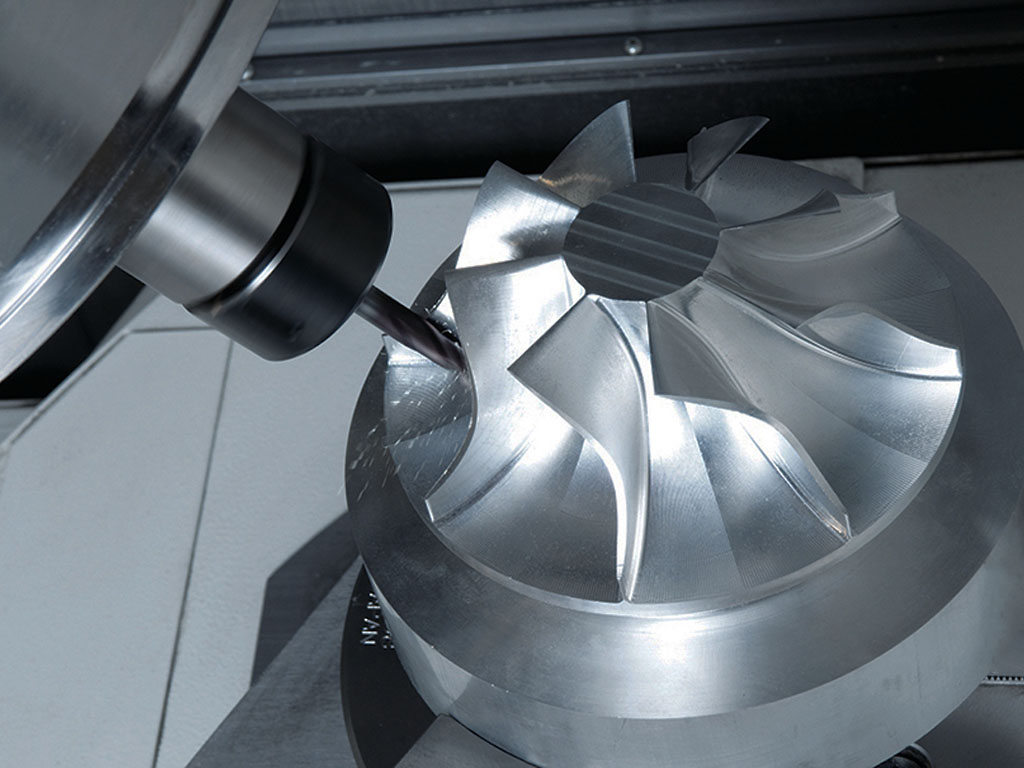

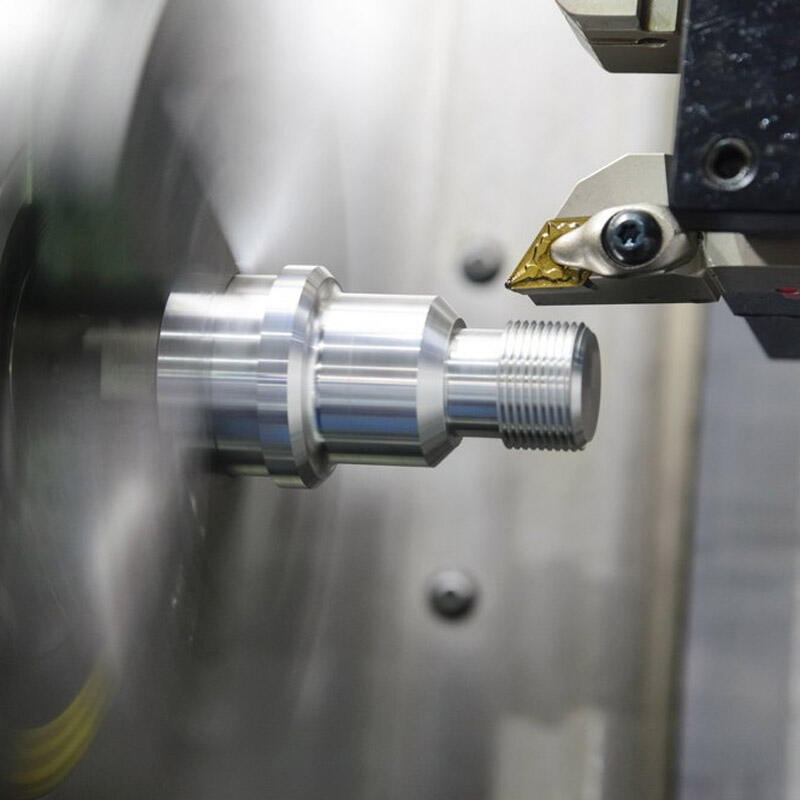

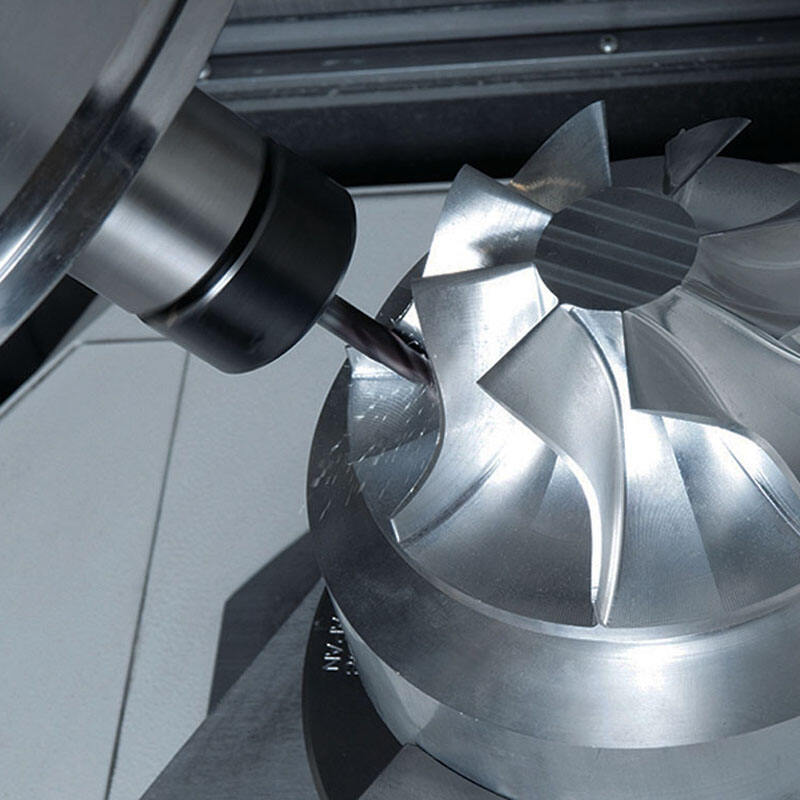

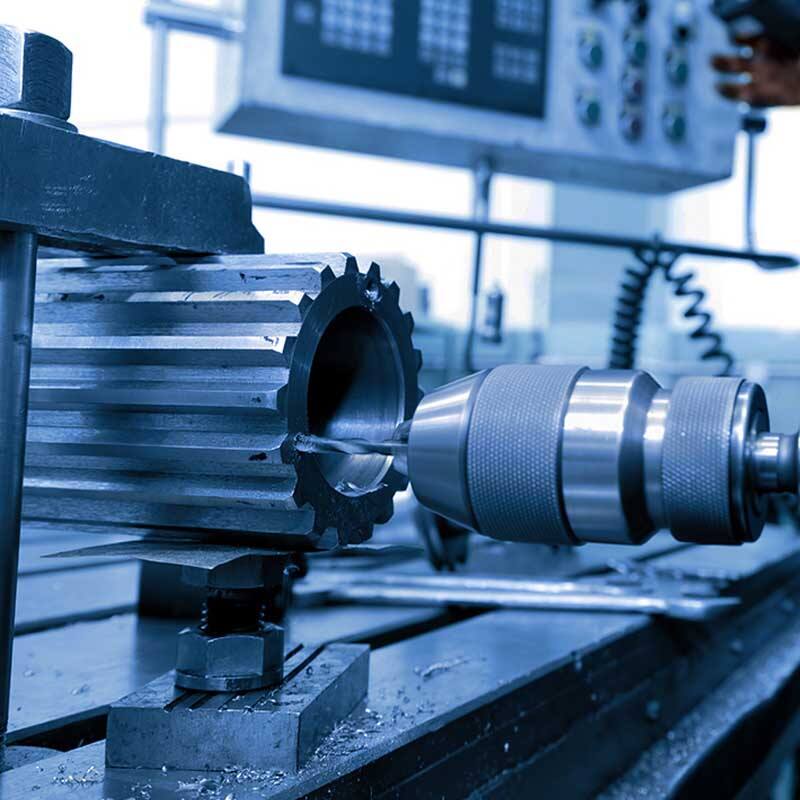

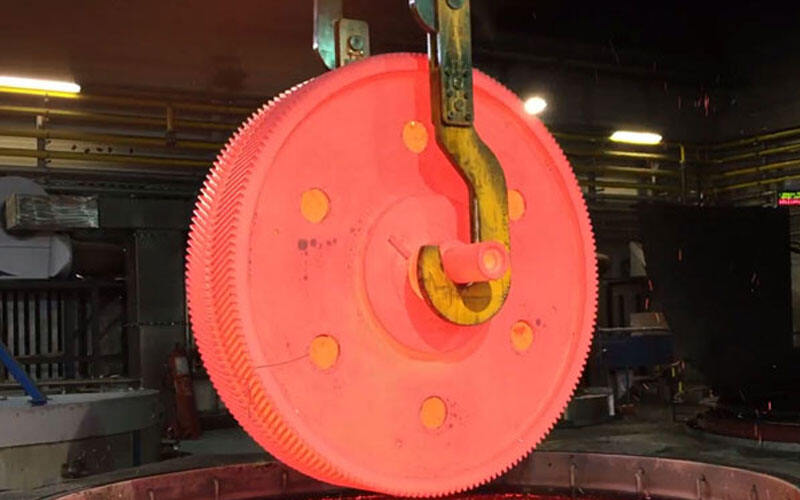

ISO認証工場では、複雑な設計に対応し、金属円筒、円錐部品、パイプのCNC旋盤加工や、3軸、4軸、5軸のCNCミリングを行っています。11年にわたる業界経験と熟練した技術者のチームにより、Starwayは加工や図面作成中に遭遇するあらゆる問題に対処できます。

さらに、Starwayの品質検査チームは、包括的な品質管理サービスを通じてCNC加工部品の品質を確保します。これらのサービスには、ISO 9001認証、検査、ハードウェアトレーサビリティ、材料認証、適合証明書(CoCs)が含まれます。

Starwayのワンストップ製造サービスは、設計から最終製品の納入までの一連の生産プロセスを網羅し、包括的なソリューションの提供に取り組んでいます。

各プロジェクトのために専属のサービスチームが設立されます。(営業前チーム+営業前エンジニア)

Starwayのワンストップ製造サービスは、設計から最終製品の納入までの一連の生産プロセスを網羅し、包括的なソリューションの提供に取り組んでいます。

1.デザインサポート:3Dモデリング、最適化、プロトタイピングを提供します。

2.素材選択:さまざまな素材オプションとカスタマイズを提供します。

3. 製造プロセス: レーザー加工、スタンピング、曲げ、溶接を含む。

4. 組み立て: インサート取付、リベット、フルアセンブリを提供。

5. 表面処理: 塗装、めっき、研磨サービスを提供。

6. 品質検査: 次元および機能テストに準拠することを確認。

7. 包装と物流: 安全な包装と迅速な納品を確保。

8. アフターサービス: 技術サポートと品質追跡を提供。

迅速な新製品開発:3日でプロトタイプ製造

キックオフミーティングから図面の確認、初品検査、中間品質報告書、最終製品検査まで、すべてのステップが効率的に実行されます。 1. 週に少なくとも2回の受注レポートを提供

2. 批量注文用のSOP運用マニュアルを提供します

3. 総合的な品質検査報告書

3D CADファイル(STEP、STP、SLDPRT、DXF、IPT、PRT、SAT形式を含む)をアップロードして即時見積もりを取得してください。 私たちのインスタントクオーティングエンジンを通じて。

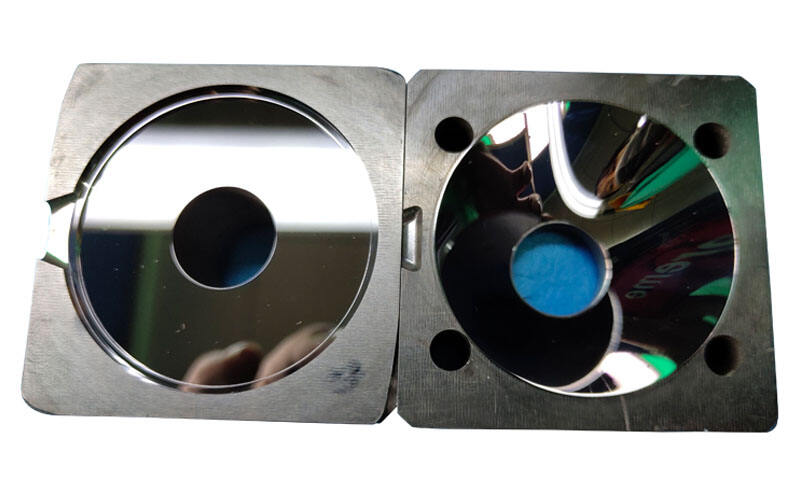

旋盤では、ワークピースが回転し、切削工具が材料を除去することで、シャフト、ロッド、ディスクなどの円筒形を作ります。

フライス加工は、複数の歯を持つ回転する切削工具を使用して、ワークピースの表面から材料を除去し、複雑な形状、スロット、穴を作ります。

ドリル加工は、回転するドリルビットを使用してワークピースに円筒形の穴を開け、しばしばファスナー用や他の部品を収容するために使用されます。

研削は、研削ホイールの摩擦を利用して材料から余分なカスやバリを取り除き、ワークピースに精密な表面仕上げを施します。

ブローチングは、複数の歯を持つ専用工具を使用して材料を直線的に削り、キーウェイやスプライン、その他の複雑な形状を作ります。

ソーイングは、ソー刃を使用してワークピースを切断する方法で、シート金属や木塑材などの製品において、直線または曲線による切断が行われ、関連する製品要件を満たします。

ボーリングとは、回転切削工具を使用して既存の穴を拡大したり、顧客の要求に応じて正確な内径をカスタマイズすることです。

タップを事前に開けられた穴に回転させて処理し、ワークピースに内部ねじを形成したり、カスタム形状を作ります。

EDMは、ワークピースから材料を除去するために電気的放電を利用し、特に複雑な形状や硬化した材料に適しています。

| サイズ | メートル法単位 | インペリアル単位 |

| 軟金属[1]およびプラスチック用の最大部品サイズ | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78.7 x 59.0 x 7.8 in 59.0 x 31.4 x 27.5 in |

| 硬い金属[2]用の最大部品サイズ | 1200 x 800 x 500 mm | 47.2 x 31.4 x 19.6 in |

| 最小特徴サイズ | ø 0.50 mm | ø 0.019 in |

| サイズ | メートル法単位 | インペリアル単位 |

| すべての材料における最大部品サイズ | 2000 x 1500 x 200 mm | 78.7 x 59.0 x 7.8 in |

| 最小特徴サイズ | ø 0.50 mm | ø 0.019 in |

| 名義サイズの限界 | プラスチック (2768- m) | 金属 (2768- f) |

| 0.5mm*から3mm | ±0.1mm | ±0.05mm |

| 3mm超から6mm | ±0.1mm | ±0.05mm |

| 6mm以上30mm以下 | ±0.2mm | ±0.1mm |

| 30mm以上120mm以下 | ±0.3mm | ±0.15mm |

| 120mm以上400mm以下 | ±0.5mm | ±0.2mm |

| 400mm以上1000mm以下 | ±0.8mm | ±0.3mm |

| 1000mm以上2000mm以下 | ±1.2mm | ±0.5mm |

| 2000mm以上4000mm以下 | ±2MM |

| 部品サイズの制限 | メートル法単位 | インペリアル単位 |

| 最大部品直径 | 431 mm | 17 in |

| 最大部品長さ | 990 mm | 39 in |

| キャリッジ上の最大スイング | 350mm | 13.7 in |

| 最大スピンドル貫通穴 | 40 mm | 1.5 in |

| 名義サイズの限界 | プラスチック (2768- m) | 金属 (2768- f) |

| 0.5mm*から3mm | ±0.1mm | ±0.05mm |

| 3mm超から6mm | ±0.1mm | ±0.05mm |

| 6mm以上30mm以下 | ±0.2mm | ±0.1mm |

| 30mm以上120mm以下 | ±0.3mm | ±0.15mm |

| 120mm以上400mm以下 | ±0.5mm | ±0.2mm |

| 400mm以上1000mm以下 | ±0.8mm | ±0.3mm |

| 1000mm以上2000mm以下 | ±1.2mm | ±0.5mm |

| 2000mm以上4000mm以下 | ±2MM |

炭素鋼、合金鋼、ステンレス鋼など、機械部品や構造部材に一般的に使用されます。

良好な強度と耐食性があり、軽量部品や構造物の製造によく使用されます。

優れた電気伝導性和熱伝導性があり、電気部品や熱伝導部品の製造に一般的に使用されます。

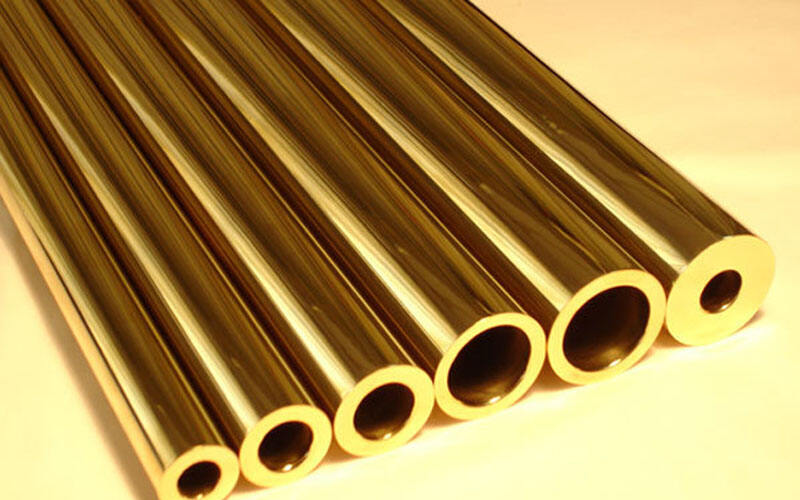

銅と亜鉛の合金で、優れた切削性と耐食性があり、バルブ、管、その他の部品の製造に広く使用されます。

ポリエチレン(PE)、ポリプロピレン(PP)、塩化ビニル(PVC)など、プラスチック部品やケースの製造に一般的に使用されます。

優れた耐磨耗性和圧縮強度があり、機械部品やベースの製造に広く使用されます。

研削およびポリッシング技術を通じて金属表面の滑らかさと外観を向上させる。

電気めっき、ガルバニズム、クロムメッキなど、別の金属や合金を金属表面に沈着させて、その特性や外観を向上させる。

スプレーペイント技術を使用して保護または装飾コーティングを施す。

スプレーペイント技術を使用して保護または装飾コーティングを施す。

高圧噴射を使用して金属表面から酸化層や不純物を取り除き、表面粗さを改善する。