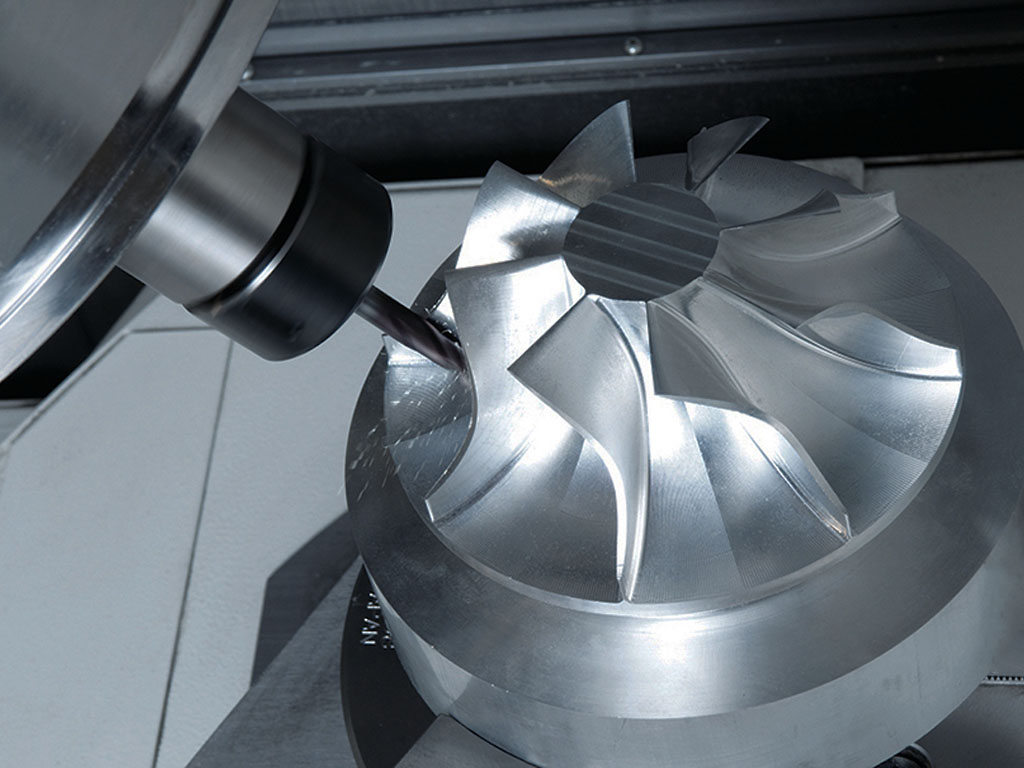

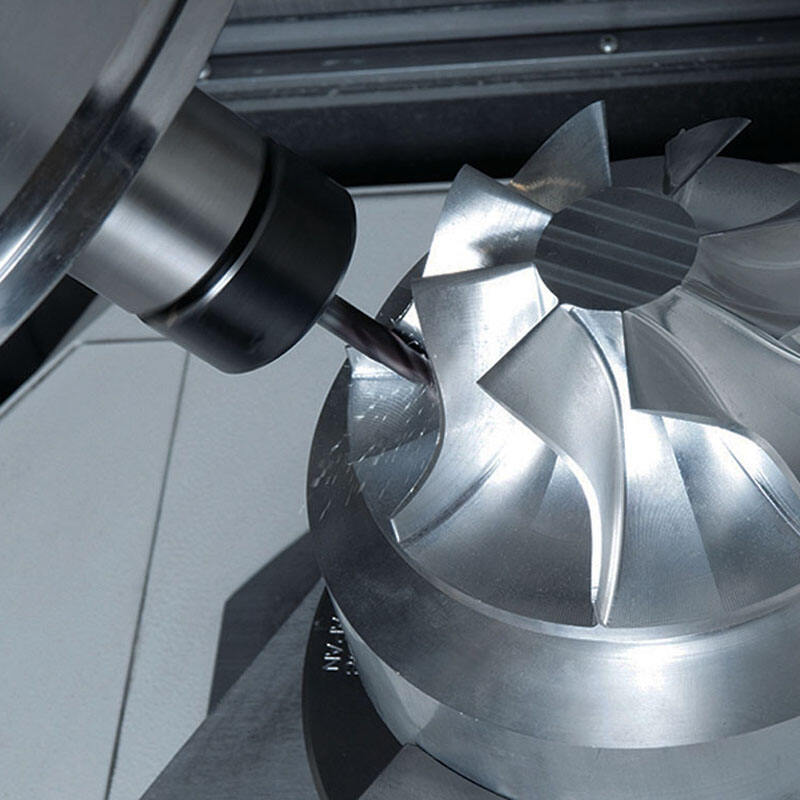

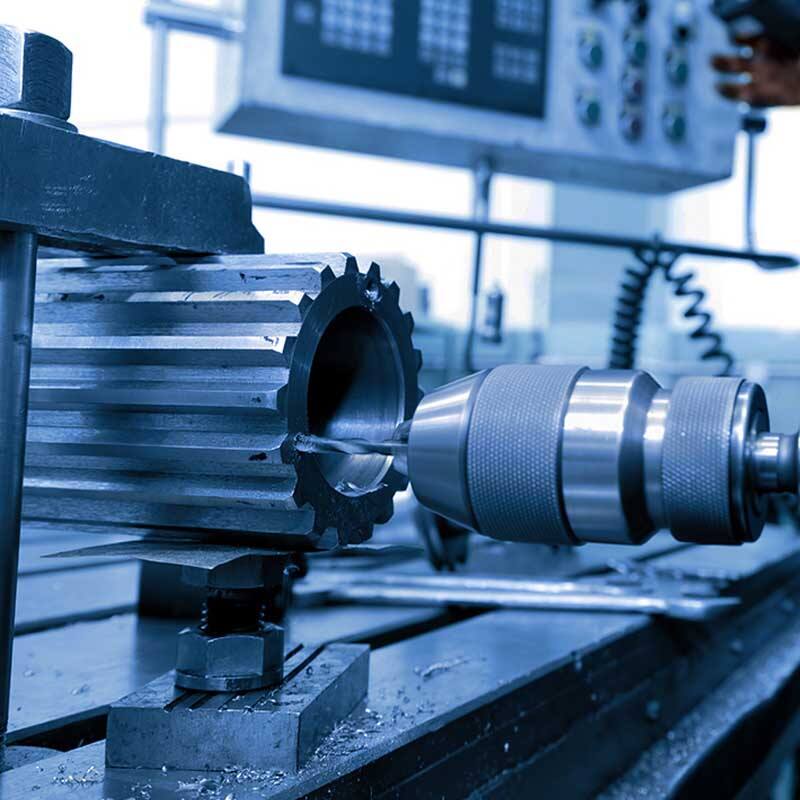

חיתוך מספרי מחשב (CNC) הוא טכנולוגיה מתקדמת לייצור שמשתמשת במערכות שליטה ממוחשבות כדי להפעיל כלים מכניים ולנהל את משימות החיתוך המורכבות. בניגוד לשליטה ידנית, מכונות CNC מונחות על ידי הוראות תכנות מראש (ידועות בשם קוד CNC) שמציבות את התנועות והפעולות המדויקות הנדרשות כדי לצורת חומרים גולמיים לתוך רכיבים סופיים. הטכנולוגיה המתקדמת הזו מספקת מספר יתרונות, כולל דיוק בלתי נתפס, עלייה בפרודוקטיביות, אדפטיביות לצרכים יצרניים משתנים, יכולת להתמודד עם גיאומטריות מורכבות ויציבות באיכות בין חבילות שונות של חלקים. כתוצאה מכך, חיתוך CNC הפך לאיבר בלתי נפרד בייצור המודרני בתעשיות כמו תעופה, אוטומוביל, אלקטרוניקה ומכשירי רפואי.

שירות Starway מציע שירות חיתוך CNC מקוון המציע פתרון שוטף ויעיל לייצור חלקים על סמך קבצי CAD תלת מימדיים או תרשימים מהנדסיים. אנו מספקים ייצור מודלים מהירים, ייצור בקטן ובמגמות גדולות עבור מגוון תעשיות. פשוט העלה את הקבצים שלך כדי לקבל מחיר מיידי, זמן המתנה והערות על התאמה לתכנון ייצור עבור החלקים שלך.

המפעל(certified ISO) מטפל בתוכניות מורכבות, כולל חיתוך CNC של ארגזים מתכתיים, חלקים קונוסיים וצינורות, כמו גם חיתוך CNC בשני-מימד, ארבע-מימד וחמישה-מימד. עם 11 שנים של ניסיון בתעשייה וצוות של חתיכנים מנוסים, Starway יכול להתמודד עם כל בעיה שנתקלת בה במהלך הייצור או השרטוט.

בנוסף, צוות הביקורת על איכות של Starway מבטיח את איכות החלקים שהוחתכו באמצעות שירותים מרחיבים של ביקורת איכות, כולל אישור ISO 9001, בדיקות, עקיבה של חומרה, אישורים של חומרים ותעודות התאמה (CoCs).

שירות ייצור תחת קורת גג אחת של Starway כוללת את כל תהליך הייצור, מהעיצוב עד לשליחת המוצר הסופי, מוקדשת להספקת פתרונות שוללים.

צוותי שירות ייעודיים יוסדו לכל פרוייקט. (צוות מכירות + מהנדסי מכירות.)

שירות ייצור תחת קורת גג אחת של Starway כוללת את כל תהליך הייצור, מהעיצוב ועד לשליחת המוצר הסופי, מוקדשת להספקת פתרונות שוללים.

1. תמיכה בעיצוב: מציעה מודל ثلاثי מימדים, אופטימיזציה והכנת דוגמאות.

2. בחירת חומרים: מספקת מגוון אפשרויות חומרים והתאמה אישית.

3. תהליכית ייצור: כולל חיתוך לייזר, דקירה, כיפוף וסידור.

4. מонтאז': מציע התקנת אינסרטים, ריבטינג והרכבה מלאה.

5. טיפול במשטח: מספק שירותים של ציון, קדימה ובריק.

6. בדיקת איכות: מבטיחה התאמה לבדיקות ממדיות ופונקציונליות.

7. אריזה ולוגיסטיקה: מבטיחה אריזה בטוחה והובלה בזמן.

8. שירות לאחר מכירה: מציע תמיכה טכנית ומעקב אחר איכות.

פיתוח מוצרים חדשים מהיר: ייצור פרוטוטיפ תוך 3 ימים

מאספת מידע ועד אישור תבליטים, דרך בדיקת הפריט הראשון, דיווחי איכות באמצע התהליך ועד בדיקת המוצר הסופי, כל שלב מתבצע בצורה יעילה. 1. מספק דיווחי הזמנה לפחות פעמיים בשבוע

2. מציע סופי פעולות ידואים עבור הזמנות במקצרים

3. דיווחי בדיקת איכות שמלככה

קבלו הצעת מחיר מיידית על ידי העלאה של קובץ 3D CAD (כולל פורמטים zoals STEP, STP, SLDPRT, DXF, IPT, PRT, או SAT) דרך מנגנון הצעת המחיר המידי שלנו.

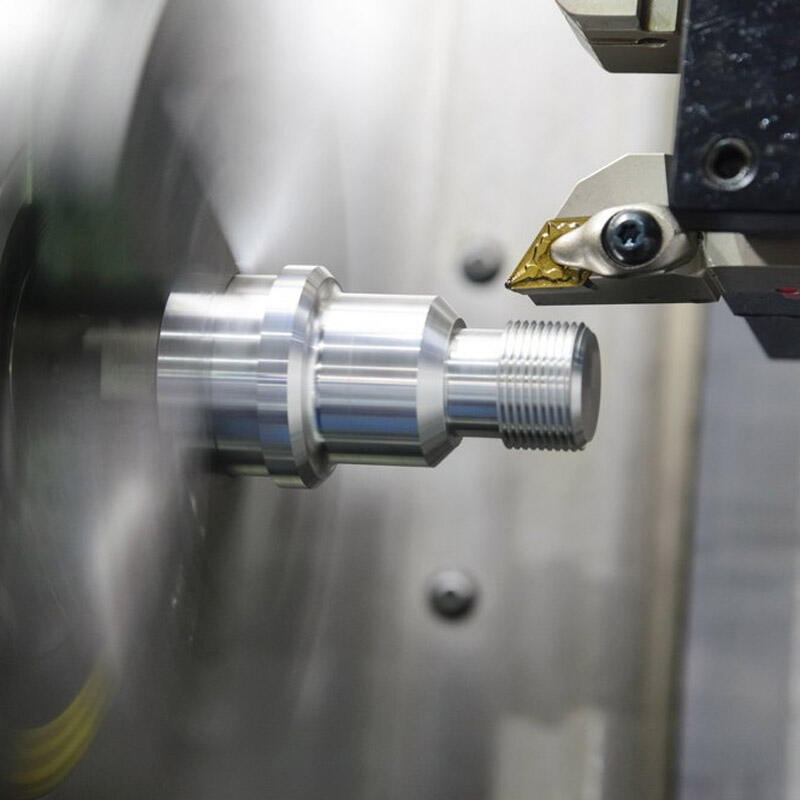

בפנימיה, מכונה מסתובבת את החומר בזמן שהכלים מסירים חומר כדי ליצור צורות אילוסיות כמו ציר, מוטים וקשתות.

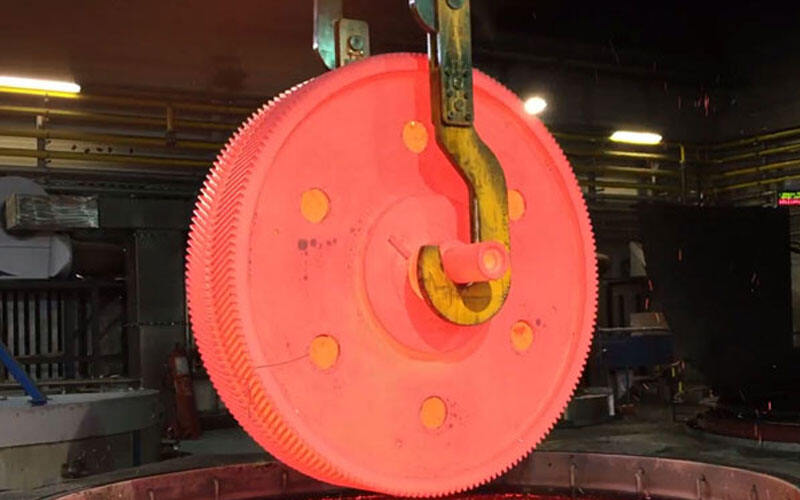

חיתוך כולל כלים מסתובבים עם מספר שיניים כדי להסיר חומר מהשטח של החומר, ליצור צורות מורכבות, קרעים וחורות.

חיתוך משתמש בכלים מסתובבים כדי ליצור חורים אילוסיים בחומר, בדרך כלל עבור מחזקים או כדי לאפשר רכיבים אחרים.

שחיפה משתמשת בשחיפה על גלגל השחיפה כדי להסיר שברים עודפים או קוצים מהחומר ולהשיג גמר משטח מדויק על החומר.

הכרייה משתמשת בכלי מומחה עם מספר שיניים כדי להסיר חומר בתנועה ליניארית, מה שיוצר מסילות מפתח, ספינות ואחרות צורות מורכבות.

חתיכה כוללת את שימושו של חלקי חיתוך כדי לחתוך את החומר, בדרך כלל משמש בפרודוקטים כמו מתכת דקה או פלסטיק עץ דרך חיתוך ישר או עקום כדי להשלים את דרישות הפרודוקט הרלוונטי.

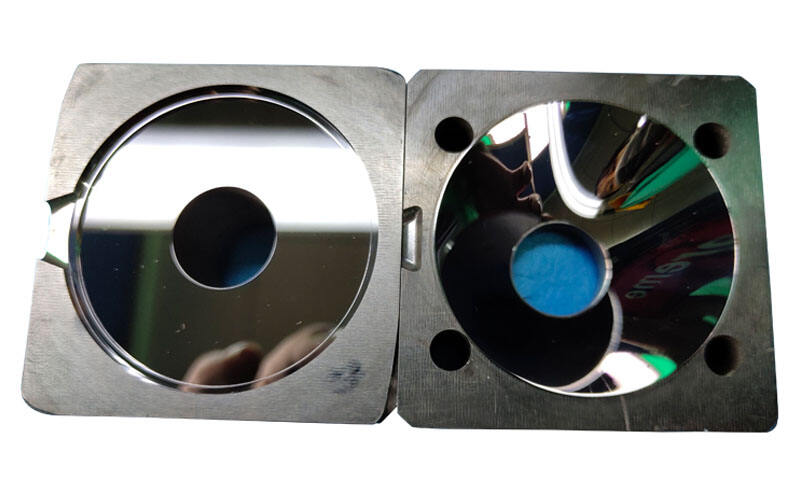

חיתוך孑หมายת לשימוש בכלי חיתוך סיבוביים כדי להגדיל חור קיים או להתאים את הקוטר הפנימי המדויק לפי דרישות הלקוח.

הוא מעובד על ידי סיבוב גלימה לתוך חור שהוכן מראש והגלימה מייצרת תעלומה פנימית על החומר או בצורה מותאמת אישית.

EDM משתמש בשחרור חשמלי כדי להסיר חומר מחומר, במיוחד לצורות מורכבות או חומרים מחוספסים.

| גוֹדֶל | יחידות מטריות | יחידות אימפריאליות |

| גודל חלק מקסימלי למתכת רכה [1] ופלסטיק | 2000 x 1500 x 200 מ"מ 1500 x 800 x 500 מ"מ | 78.7 x 59.0 x 7.8 אינץ' 59.0 x 31.4 x 27.5 אינץ' |

| גודל חלק מקסימלי למתכת קשה [2] | 1200 x 800 x 500 מ"מ | 47.2 x 31.4 x 19.6 אינץ' |

| גודל תכונה מינימלי | ø 0.50 מ"מ | ø 0.019 אינץ" |

| גוֹדֶל | יחידות מטריות | יחידות אימפריאליות |

| גודל חלק מקסימלי לכל החומרים | 2000 x 1500 x 200 מ"מ | 78.7 x 59.0 x 7.8 אינץ" |

| גודל תכונה מינימלי | ø 0.50 מ"מ | ø 0.019 אינץ" |

| גבולות לגודל שמיוחס | פלסטלינים (2768- m) | מתכות (2768- f) |

| 0.5 מ"מ* עד 3 מ"מ | ±0.1mm | ±0.05mm |

| מעל 3 מ"מ עד 6 מ"מ | ±0.1mm | ±0.05mm |

| מעל 6 מ"מ עד 30 מ"מ | ±0.2mm | ±0.1mm |

| מעל 30 מ"מ עד 120 מ"מ | ±0.3 מ"מ | ±0.15 מ"מ |

| מעל 120 מ"מ עד 400 מ"מ | ±0.5mm | ±0.2mm |

| מעל 400 מ"מ עד 1000 מ"מ | ±0.8 מ"מ | ±0.3 מ"מ |

| מעל 1000 מ"מ עד 2000 מ"מ | ±1.2 מ"מ | ±0.5mm |

| מעל 2000 מ"מ עד 4000 מ"מ | ±2MM |

| הגבלה בגודל חלק | יחידות מטריות | יחידות אימפריאליות |

| קוטר חלק מרבי | 431 מ"מ | 17 אינץ" |

| אורך חלק מרבי | 990 מ"מ | 39 אינץ" |

| הנשיאה מקסימלית מעל המזחלת | 350 מ"מ | 13.7 אינץ" |

| הפתחה המקסימלית של הספינדל | 40 מ"מ | 1.5 ס"מ |

| גבולות לגודל שמיוחס | פלסטלינים (2768- m) | מתכות (2768- f) |

| 0.5 מ"מ* עד 3 מ"מ | ±0.1mm | ±0.05mm |

| מעל 3 מ"מ עד 6 מ"מ | ±0.1mm | ±0.05mm |

| מעל 6 מ"מ עד 30 מ"מ | ±0.2mm | ±0.1mm |

| מעל 30 מ"מ עד 120 מ"מ | ±0.3 מ"מ | ±0.15 מ"מ |

| מעל 120 מ"מ עד 400 מ"מ | ±0.5mm | ±0.2mm |

| מעל 400 מ"מ עד 1000 מ"מ | ±0.8 מ"מ | ±0.3 מ"מ |

| מעל 1000 מ"מ עד 2000 מ"מ | ±1.2 מ"מ | ±0.5mm |

| מעל 2000 מ"מ עד 4000 מ"מ | ±2MM |

כגון פלזמה פחמן, פלזם כרום, פלזם אצטן, וכו', שנמצאים בשימוש נפוץ לייצור חלקים מכניים ורכיבי מבנה.

ידועים בעוצמתם הטובה וההתנגד התנגדות לקורוזיה, ובשימוש נפוץ לייצור חלקים קלים ומבנים.

ידועים בולטותם העולה של מוליכות חשמלית ותרמית, בשימוש נפוץ לייצור רכיבי חשמל וחלקים מוליכי חום.

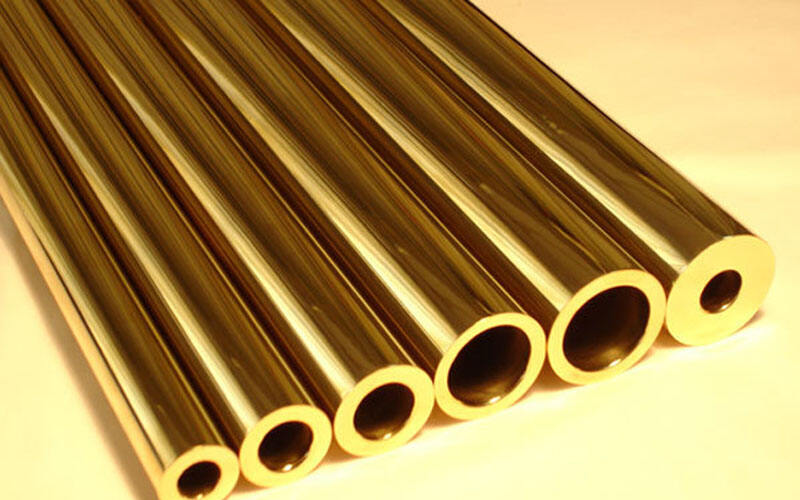

הרכבה של נחושת וזינק, ידועה ביכולת המכינה הטובה וההתנגד התנגדות לקורוזיה, בשימוש נפוץ לייצור שסתומים, צינורות ורכיבים נוספים.

כגון פוליאתילן (PE), פוליפרופילן (PP), פוליוויניל כלוריד (PVC), וכו', בשימוש נפוץ לייצור חלקים פלסטיים וארונות.

ידועים בהתנגדות המài הטובה והעוצמה תחת לחץ, בשימוש נפוץ לייצור חלקים מכניים ובסיסים.

השפרה של חלקוות והמראה של שטח המטלה באמצעות טכניקות גריבה ופוליש.

כולל חשמול, גלבון, כרומת, וכו', שפיכת מתכת או סגסוגת אחרת על פני המתכת כדי לשפר את תכונותיה או מראהה.

הפעלת שכבות מגן או דקורטיביות באמצעות טכניקות ציור בזריקה.

הפעלת שכבות מגן או דקורטיביות באמצעות טכניקות ציור בזריקה.

שימוש בבליטות בלחץ גבוה כדי להסיר שכבות אוקסידים ותרכובות מהפני המתכת, משפר את הגסות הפנים.