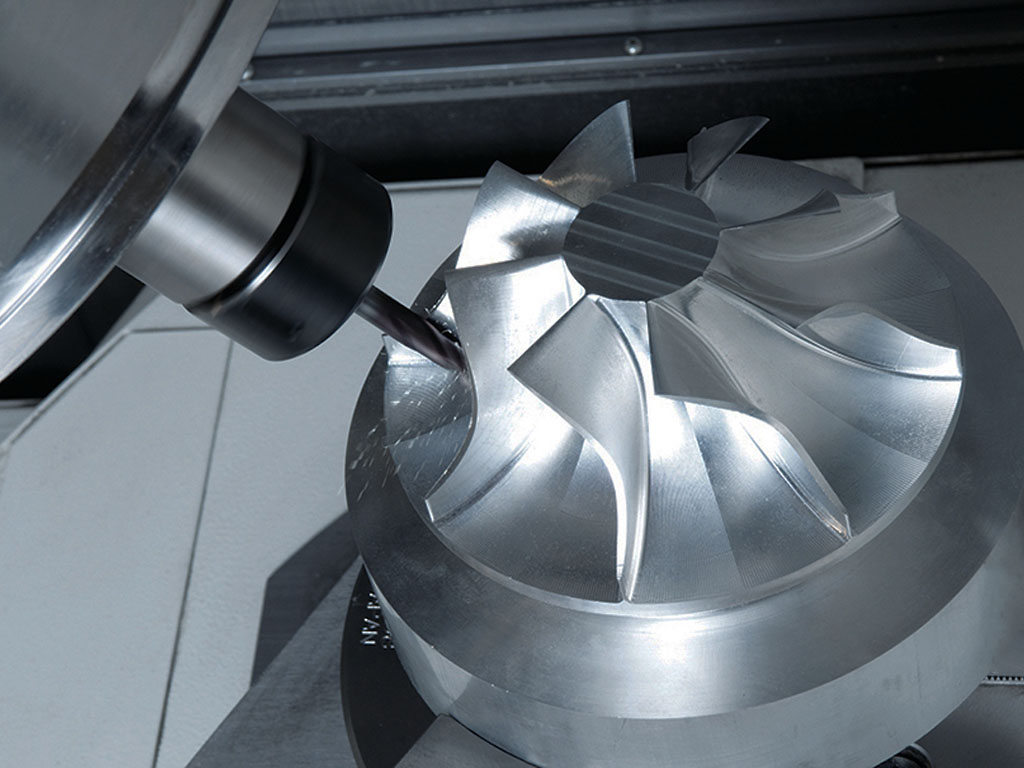

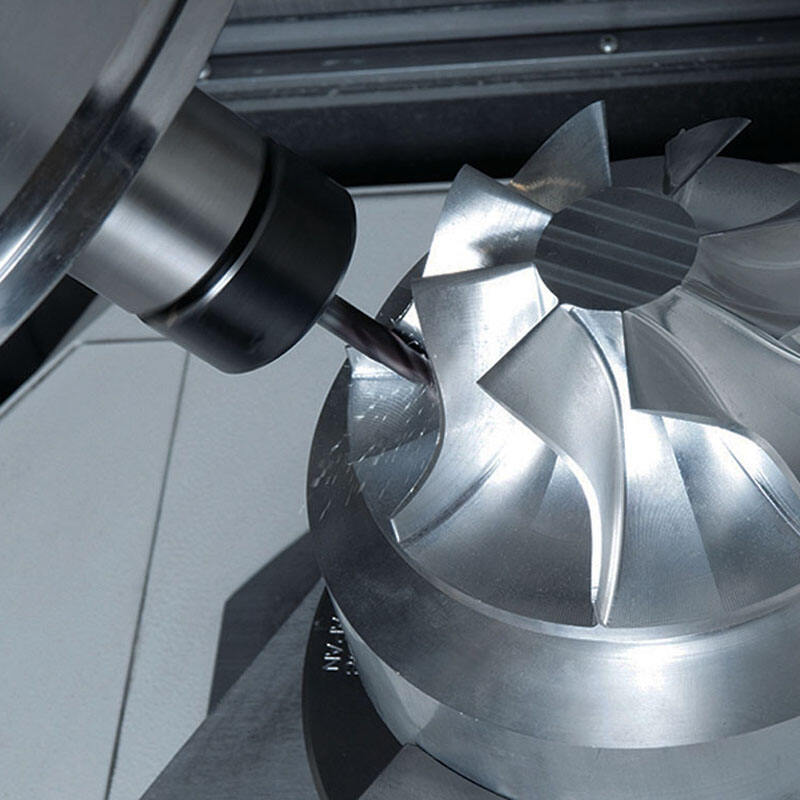

El fresado por Control Numérico Computarizado (CNC) es una tecnología de fabricación avanzada que se basa en sistemas de control por computadora para operar herramientas de máquina y ejecutar tareas de fresado complejas. A diferencia de la operación manual, las máquinas CNC son guiadas por instrucciones pre-programadas (conocidas como código CNC) que dictan los movimientos y acciones precisos necesarios para dar forma a materiales en bruto y convertirlos en componentes terminados. Esta tecnología avanzada ofrece numerosas ventajas, incluida una precisión sin igual, mayor productividad, adaptabilidad a las demandas de producción cambiantes, capacidad para manejar geometrías intrincadas y consistencia en la calidad a través de diferentes lotes de piezas. Como resultado, el fresado CNC se ha vuelto un aspecto indispensable de la fabricación moderna en industrias como la aeroespacial, automotriz, electrónica y dispositivos médicos.

El servicio en línea de mecanizado CNC de Starway ofrece una solución completa y eficiente para la fabricación de piezas basadas en archivos CAD 3D o dibujos técnicos. Ofrecemos prototipado rápido, producción en pequeñas series y fabricación en grandes volúmenes para diversas industrias. Simplemente sube tus archivos para recibir precios instantáneos, plazos de entrega y retroalimentación sobre el diseño para la manufacturabilidad de tus piezas CNC.

Una fábrica certificada por ISO maneja diseños complejos, incluyendo mecanizado CNC de cilindros metálicos, piezas cónicas y tubos, así como fresado CNC de tres, cuatro y cinco ejes. Con 11 años de experiencia en la industria y un equipo de maquinistas calificados, Starway puede resolver cualquier problema que surja durante el procesamiento o el dibujo.

Además, el equipo de inspección de calidad de Starway asegura la calidad de tus piezas mecanizadas mediante servicios integrales de control de calidad, incluidos certificados ISO 9001, inspecciones, trazabilidad de hardware, certificaciones de materiales y Certificados de Conformidad (CoCs).

El servicio integral de fabricación de Starway cubre todo el proceso de producción, desde el diseño hasta la entrega del producto final, comprometido a proporcionar soluciones integrales.

Se establecerán equipos de servicio dedicados para cada proyecto. (Equipo de ventas+ Ingenieros de ventas.)

El servicio integral de fabricación de Starway cubre todo el proceso de producción, desde el diseño hasta la entrega del producto final, comprometido a proporcionar soluciones integrales.

1. Soporte de Diseño: Ofrece modelado 3D, optimización y prototipado.

2. Selección de Materiales: Proporciona varias opciones de materiales y personalización.

3. Procesos de Fabricación: Incluye corte láser, estampado, doblado y soldadura.

4. Ensamblaje: Ofrece instalación de insertos, clinchado y ensamblaje completo.

5. Tratamiento de Superficie: Proporciona servicios de pintura, chapado y pulido.

6. Inspección de Calidad: Garantiza el cumplimiento con pruebas dimensionales y funcionales.

7. Embalaje y Logística: Garantiza embalaje seguro y entrega puntual.

8. Servicio Postventa: Ofrece soporte técnico y seguimiento de calidad.

Desarrollo rápido de nuevos productos: fabricación de prototipos en 3 días

Desde la reunión inicial y la confirmación de los dibujos hasta la inspección del primer artículo, informes de calidad intermedios y la inspección final del producto, cada paso se ejecuta de manera eficiente. 1.Proporcionar informes de pedidos al menos dos veces por semana

2.proporcionar manuales de operación SOP para pedidos por lotes

3.Informes integrales de inspección de calidad

Obtenga una Cotización Instantánea subiendo un archivo CAD 3D (incluidos formatos STEP, STP, SLDPRT, DXF, IPT, PRT o SAT) a través de nuestro Motor de Cotización Instantánea.

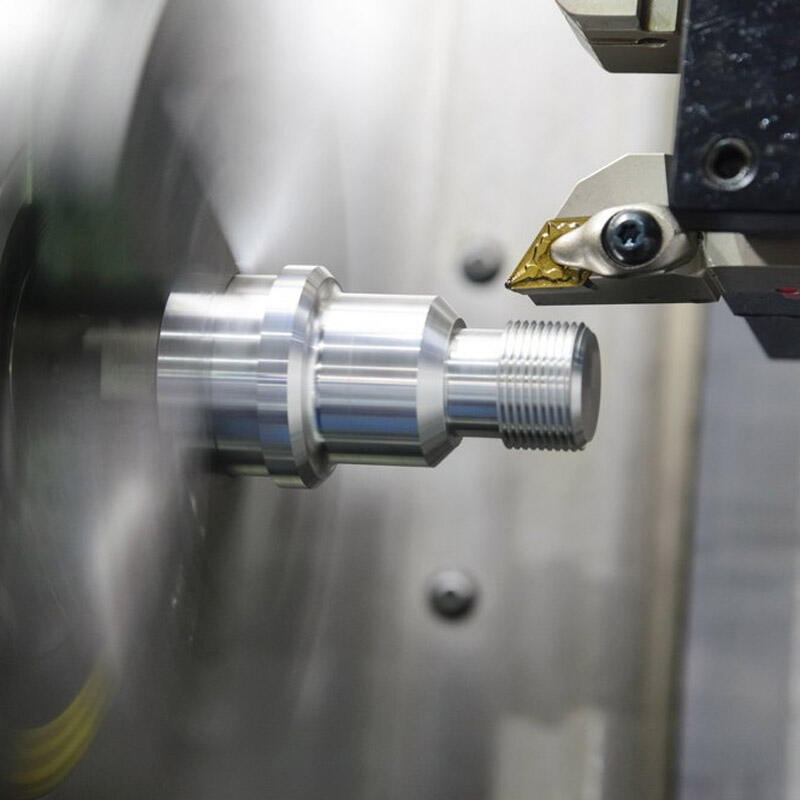

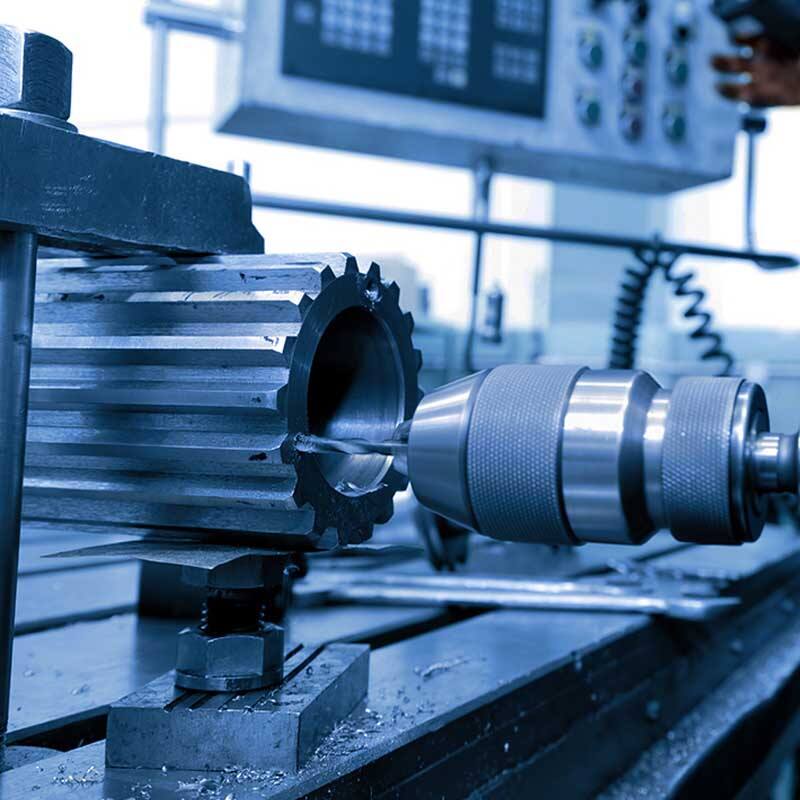

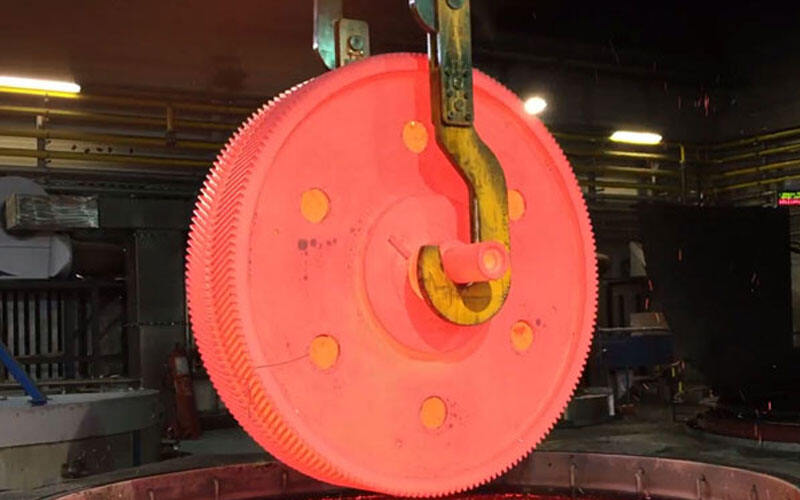

En el torno, una máquina de torno gira la pieza mientras una herramienta de corte elimina material para crear formas cilíndricas como ejes, varillas y discos.

El fresado implica herramientas de corte rotativas con múltiples dientes que eliminan material de la superficie de la pieza, creando formas complejas, ranuras y agujeros.

El taladrado utiliza brocas giratorias para crear agujeros cilíndricos en la pieza, generalmente para sujetadores o para alojar otros componentes.

El rectificado utiliza la fricción de la rueda de rectificado para eliminar excedentes de viruta u burrs del material y lograr un acabado superficial preciso en la pieza.

El alabeo utiliza una herramienta especializada con múltiples dientes para eliminar material en un movimiento lineal, creando ranuras, abrazaderas y otras formas complejas.

El corte con sierra incluye el uso de hojas de sierra para cortar piezas de trabajo, generalmente utilizado en productos como metales planos o plásticos de madera mediante corte recto o curvo para cumplir con los requisitos del producto correspondiente.

Fresado significa el uso de herramientas de corte rotativas para ampliar un agujero existente o para personalizar el diámetro interior exacto según los requisitos del cliente.

Se procesa haciendo girar un taco en un agujero previamente taladrado y roscando para producir un husillo interno en la pieza de trabajo o en una forma personalizada.

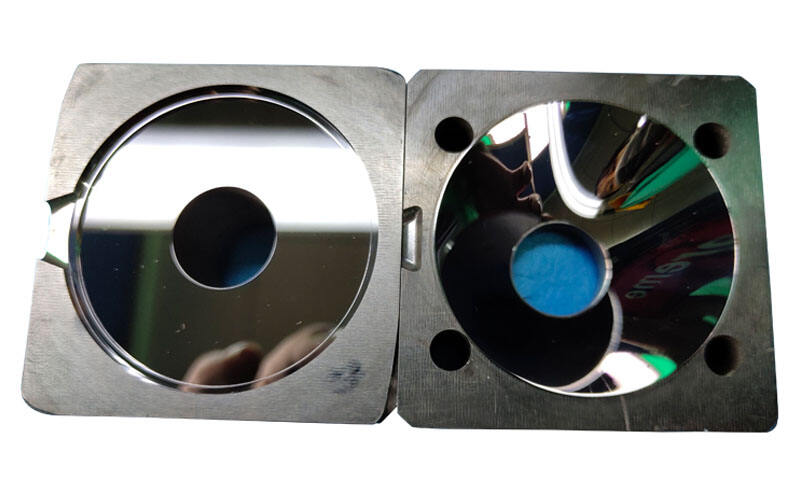

La EDM utiliza descargas eléctricas para eliminar material de una pieza de trabajo, particularmente para formas complejas o materiales endurecidos.

| Tamaño | Unidades métricas | Unidades imperiales |

| Tamaño máximo de pieza para metales suaves [1] y plásticos | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 pulgadas 59,0 x 31,4 x 27,5 pulgadas |

| Tamaño máximo de pieza para metales duros [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 pulgadas |

| Tamaño mínimo de característica | ø 0,50 mm | ø 0,019 pulgadas |

| Tamaño | Unidades métricas | Unidades imperiales |

| Tamaño máximo de pieza para todos los materiales | 2000 x 1500 x 200 mm | 78.7 x 59.0 x 7.8 in |

| Tamaño mínimo de característica | ø 0,50 mm | ø 0,019 pulgadas |

| Límites para el tamaño nominal | Plásticos (2768- m) | Metales (2768- f) |

| 0.5mm* a 3mm | ±0,1 mm | ±0.05mm |

| Más de 3mm a 6mm | ±0,1 mm | ±0.05mm |

| Más de 6mm a 30mm | ±0,2 mm | ±0,1 mm |

| Más de 30mm a 120mm | ±0.3mm | ± 0,15 mm |

| Más de 120mm a 400mm | ±0,5mm | ±0,2 mm |

| Más de 400mm a 1000mm | ±0.8mm | ±0.3mm |

| Más de 1000mm a 2000mm | ±1.2mm | ±0,5mm |

| Más de 2000mm a 4000mm | ±2MM |

| Limitaciones de tamaño de pieza | Unidades métricas | Unidades imperiales |

| Diámetro máximo de la pieza | 431 mm | 17 in |

| Longitud máxima de la pieza | 990 mm | 39 in |

| Balance máximo sobre el carro | de una longitud de 50 mm | 13.7 in |

| Orificio máximo del husillo | 40 mm | 1.5 in |

| Límites para el tamaño nominal | Plásticos (2768- m) | Metales (2768- f) |

| 0.5mm* a 3mm | ±0,1 mm | ±0.05mm |

| Más de 3mm a 6mm | ±0,1 mm | ±0.05mm |

| Más de 6mm a 30mm | ±0,2 mm | ±0,1 mm |

| Más de 30mm a 120mm | ±0.3mm | ± 0,15 mm |

| Más de 120mm a 400mm | ±0,5mm | ±0,2 mm |

| Más de 400mm a 1000mm | ±0.8mm | ±0.3mm |

| Más de 1000mm a 2000mm | ±1.2mm | ±0,5mm |

| Más de 2000mm a 4000mm | ±2MM |

como el acero al carbono, el acero aleado, el acero inoxidable, etc., comúnmente utilizados para fabricar piezas mecánicas y componentes estructurales.

conocido por su buena resistencia y resistencia a la corrosión, a menudo utilizado para fabricar piezas y estructuras ligeras.

conocido por su excelente conductividad eléctrica y térmica, comúnmente utilizado para fabricar componentes eléctricos y partes conductoras de calor.

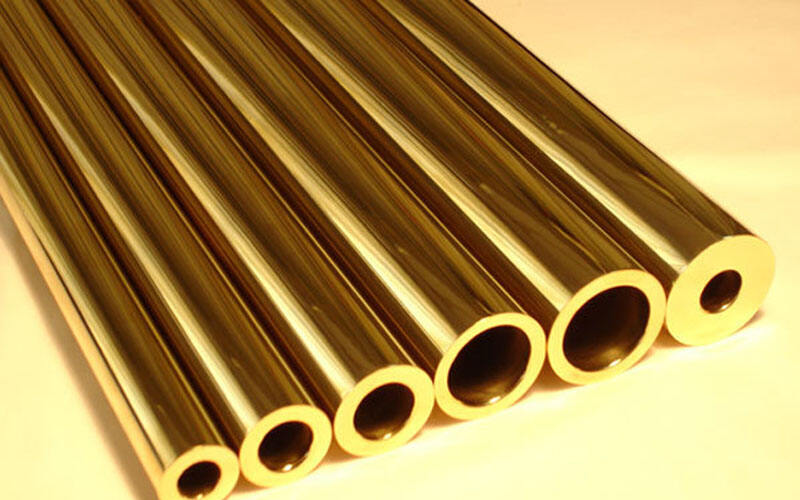

una aleación de cobre y zinc, conocida por su buena mecanizabilidad y resistencia a la corrosión, comúnmente utilizada para fabricar válvulas, tuberías y otros componentes.

como el polietileno (PE), el polipropileno (PP), el cloruro de polivinilo (PVC), etc., comúnmente utilizados para fabricar piezas plásticas y carcasas.

conocido por su buena resistencia al desgaste y resistencia a la compresión, comúnmente utilizado para fabricar piezas mecánicas y bases.

Mejora de la suavidad y apariencia de la superficie metálica mediante técnicas de lijado y pulido.

Incluyendo electroplacado, galvanizado, cromado, etc., depositando otro metal o aleación en la superficie metálica para mejorar sus propiedades o apariencia.

Aplicación de recubrimientos protectores o decorativos utilizando técnicas de pintura en aerosol.

Aplicación de recubrimientos protectores o decorativos utilizando técnicas de pintura en aerosol.

Uso de chorreado a alta presión para eliminar capas de óxido e impurezas de la superficie metálica, mejorando la rugosidad de la superficie.

Nuestros clientes son nuestros amigos

Póngase en contacto