Комп'ютерне числове керування (CNC) є передовим технологічним розвитком у галузі виробництва, який базується на комп'ютерних системах керування для управління інструментами та виконання складних обробних завдань. На відміну від ручного керування, CNC-машини керуються попередньо програмованими інструкціями (які називаються CNC-кодом), які визначають точні рухи та дії, необхідні для формування сировини у готові деталі. Ця передова технологія пропонує багато переваг, включаючи небачену точність, збільшену продуктивність, гнучкість до змінних вимог виробництва, здатність працювати з складними геометріями та стабільність якості у різних партіях деталей. Як результат, CNC-обробка стала незамінною частиною сучасного виробництва в таких галузях, як авіакосмічна, автомобільна, електроніка та медичні пристрої.

Сервіс онлайн-обробки CNC від Starway пропонує комплексне та ефективне рішення для виготовлення деталей на основі 3D CAD файлів або інженерних малюнків. Ми надаємо швидке прототипування, виробництво малих серій та великомасштабне виробництво для різних галузей. Просто завантажте файли, щоб отримати миттєву цінову оцінку, терміни поставки та зворотній зв'язок щодо проектування для виробництва ваших деталей CNC.

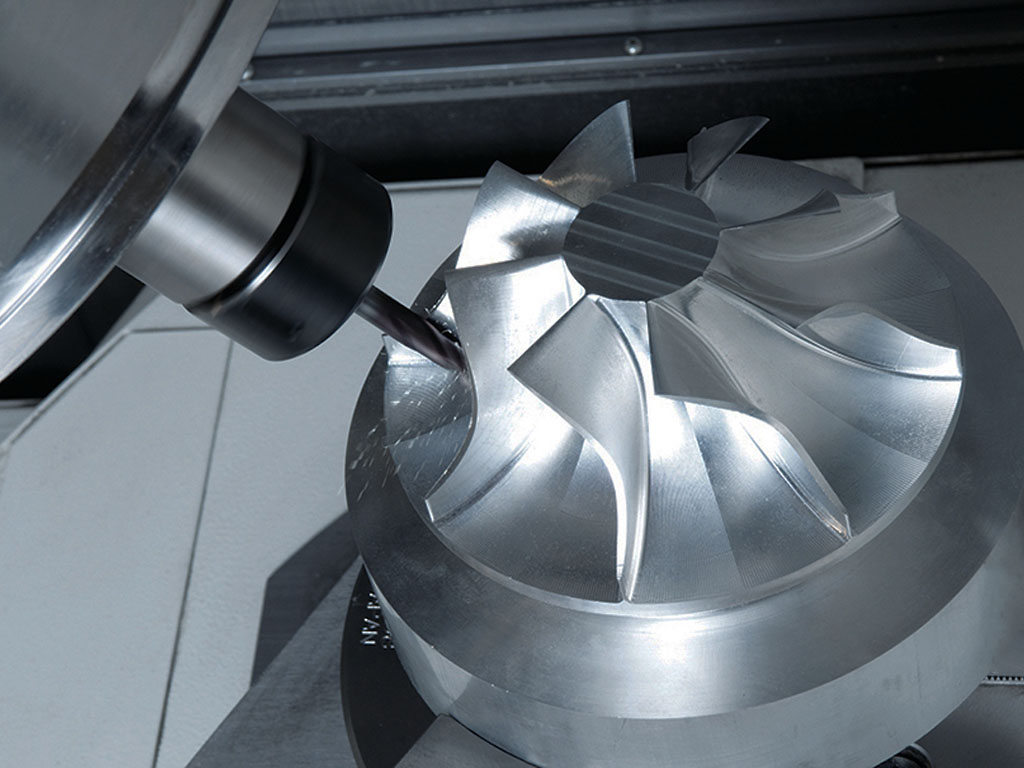

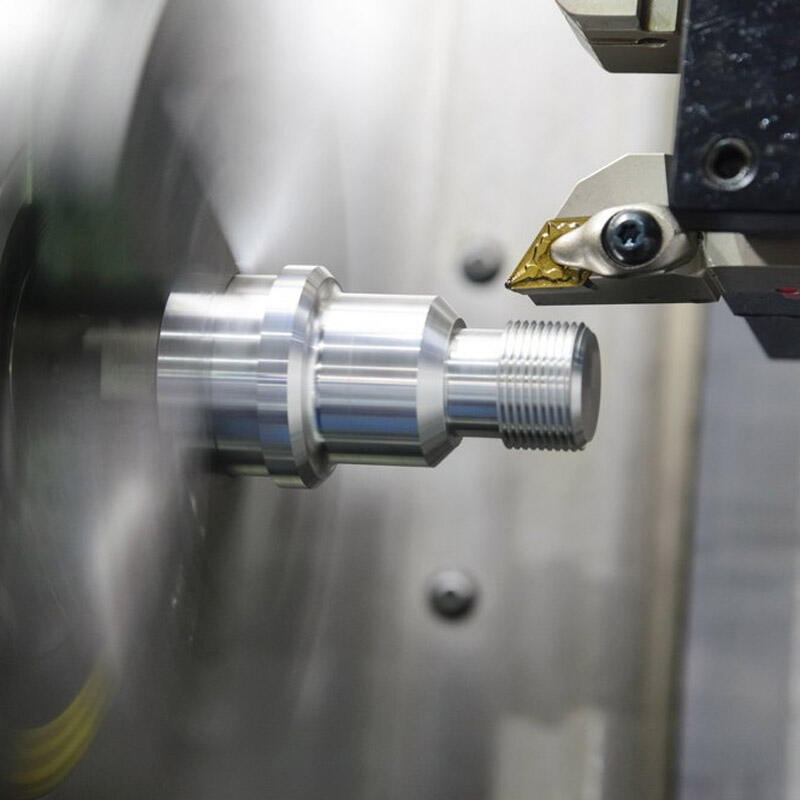

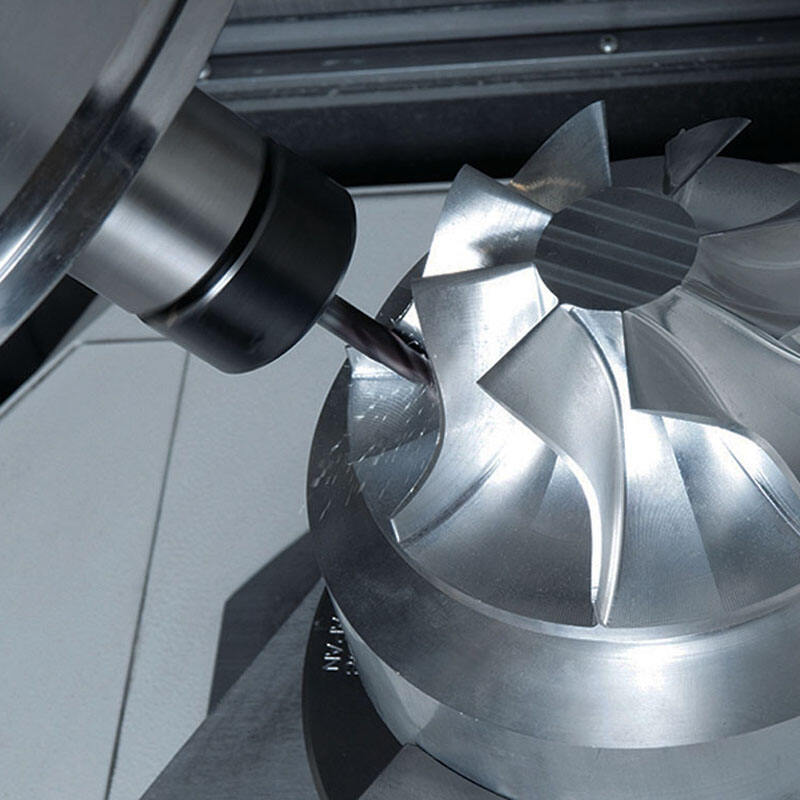

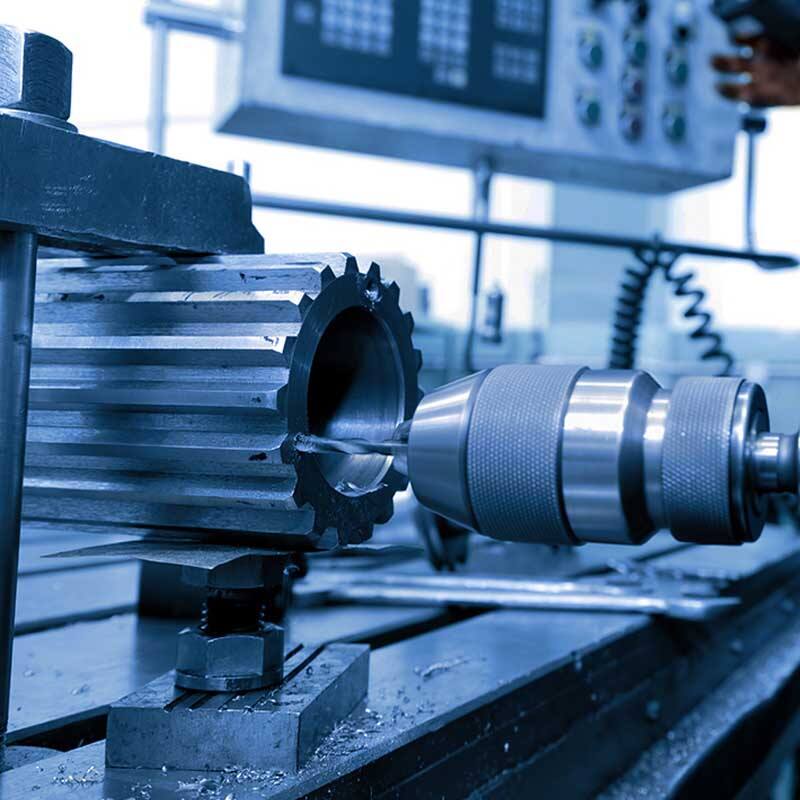

Завод, сертифікований за стандартом ISO, впорається з складними дизайнерськими рішеннями, включаючи обробку CNC металевих циліндрів, конусних деталей та труб, а також трьохвісnu, чотирьохвісну та п'ятиосну фрезерування CNC. З 11-річним досвідом у галузі та командою вмілих фрезерів, Starway може вирішити будь-які проблеми, які виникають під час обробки або проектування.

Крім того, команда технічного контролю якості Starway забезпечує якість ваших деталей, оброблених методом CNC, через комплексні послуги контролю якості, включаючи сертифікацію ISO 9001, перевірки, відстежування апаратури, сертифікацію матеріалів та Сертифікати Відповідності (CoCs).

Усі послуги Starway з поштовху виготовлення охоплюють весь процес виробництва від дизайну до доставки кінцевого продукту, присвячені наданню комплексних рішень.

Для кожного проекту будуть створені спеціалізовані службові команди. (Команда до продажу + Інженери до продажу.)

Усі послуги Starway з поштовху виготовлення охоплюють весь процес виробництва від дизайну до доставки кінцевого продукту, присвячені наданню комплексних рішень.

1. Підтримка дизайну: Пропонує 3D моделювання, оптимізацію та прототипування.

2. Вибір матеріалу: Надає різні варіанти матеріалів та можливості налаштування.

3.Технологічні процеси: Включають лазерну різку, штампування, гинення та зварювання.

4.Сукупність: Надає послуги установки вставок, клепальництва та повної сукупності.

5.Обробка поверхні: Надає послуги фарбування, хромування та полірування.

6.Перевірка якості: Забезпечує відповідність розмірним та функціональним тестам.

7.Упаковка та логістика: Забезпечує безпечну упаковку та своєчасне доставлення.

8.Послуги після продажу: Надають технічну підтримку та відстеження якості.

Швидке розроблення нового продукту: виготовлення прототипу за 3 дні

Від початкового засідання та підтвердження малюнків до перевірки першої деталі, середньотермінових якісних звітів та останньої перевірки продукту, кожен крок виконується ефективно. 1. Подаємо звіти про замовлення мінімум двічі на тиждень

2. Подаємо операційні довідники SOP для партійних замовлень

3. Комплексні звіти про якість перевірки

Отримайте швидку оцінку, завантаживши 3D CAD файл (включаючи формати STEP, STP, SLDPRT, DXF, IPT, PRT або SAT) через наш Механізм Швидкої Ціноутворювання.

При токарній обробці, токарний станок обертає деталь, поки різальний інструмент видаляє матеріал для створення циліндричних форм, таких як вали, прути та диски.

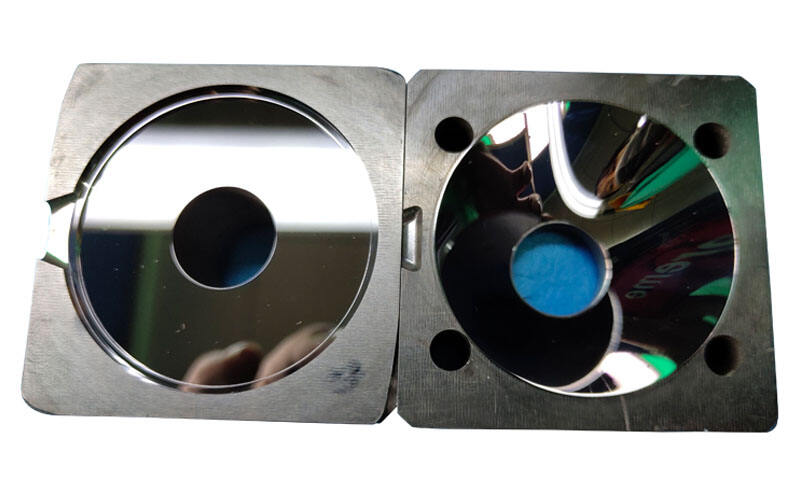

Фрезерування включає обертання фрез з багатьма зубцями для видалення матеріалу з поверхні деталі, створюючи складні форми, роз EQUI, та отвори.

Свердлення використовує обертаючі сверла для створення циліндричних отворів у деталі, часто для кріплення або для акомодації інших компонентів.

Гратування використовує тертя про grind wheel для видалення зайвих обрізків чи напілів з матеріалу та досягнення точного поверхневого закінчення деталі.

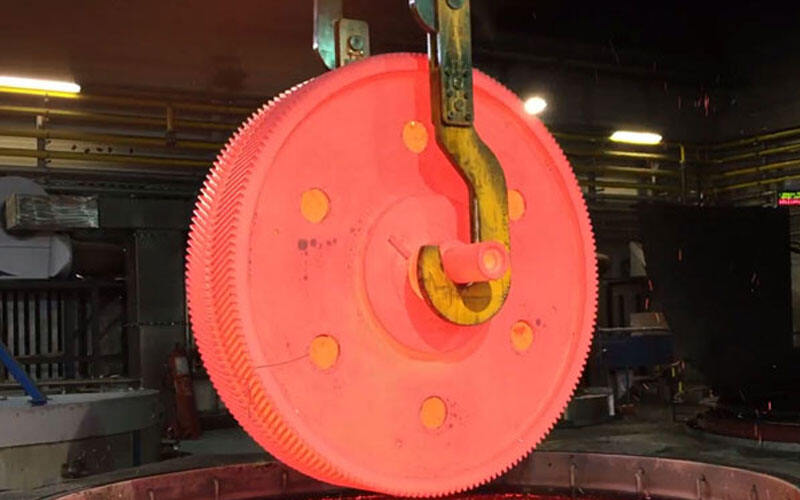

Фрезерування використовує спеціалізоване пристрійство з багатьма зубцями для видалення матеріалу у лінійному русі, створюючи пази, шлиці та інші складні форми.

Пилування включає використання пильних дисків для розрізання деталей, часто використовується в продуктах, таких як листова стал або дерев'яні пластикові через пряме або криволінійне розрізання для виконання відповідних вимог продукту.

Розширення отворів означає використання обертального різнодія для збільшення існуючого отвору або для налаштування точного внутрішнього діаметра за вимогами клієнта.

Вона обробляється за допомогою обертання метчиком у попередньо просверджене отвори та метчування для виготовлення внутрішньої різьби на деталі або у користувацькій формі.

EEО використовує електричні випадки для видалення матеріалу з деталі, особливо для складних форм або закалених матеріалів.

| Розмір | Метричні одиниці | Імперські одиниці |

| Макс. розмір деталі для м'яких металів [1] та пластиків | 2000 x 1500 x 200 мм 1500 x 800 x 500 мм | 78,7 x 59,0 x 7,8 дюймів 59,0 x 31,4 x 27,5 дюймів |

| Макс. деталь для твердих металів [2] | 1200 x 800 x 500 мм | 47,2 x 31,4 x 19,6 дюймів |

| Мін. розмір елемента | ø 0,50 мм | ø 0,019 дюймів |

| Розмір | Метричні одиниці | Імперські одиниці |

| Макс. розмір деталі для всіх матеріалів | 2000 x 1500 x 200 мм | 78,7 x 59,0 x 7,8 дюймів |

| Мін. розмір елемента | ø 0,50 мм | ø 0,019 дюймів |

| Обмеження для номінального розміру | Пластикові (2768- m) | Метали (2768- f) |

| 0,5 мм* до 3 мм | ±0.1мм | ±0,05 мм |

| Більше 3мм до 6мм | ±0.1мм | ±0,05 мм |

| Більше 6мм до 30мм | ±0,2 мм | ±0.1мм |

| Більше 30мм до 120мм | ±0.3мм | ±0,15 мм |

| Більше 120мм до 400мм | ±0,5 мм | ±0,2 мм |

| Більше 400мм до 1000мм | ±0.8мм | ±0.3мм |

| Більше 1000мм до 2000мм | ±1.2мм | ±0,5 мм |

| Більше 2000мм до 4000мм | ±2MM |

| Обмеження розміру деталей | Метричні одиниці | Імперські одиниці |

| Максимальний діаметр деталі | 431 мм | 17 дюймів |

| Максимальна довжина деталі | 990 мм | 39 дюймів |

| Максимальне коливання над кареткою | 350 мм | 13.7 дюймів |

| Максимальне отвору в шпинделі | 40 мм | 1.5 дюймів |

| Обмеження для номінального розміру | Пластикові (2768- m) | Метали (2768- f) |

| 0,5 мм* до 3 мм | ±0.1мм | ±0,05 мм |

| Більше 3мм до 6мм | ±0.1мм | ±0,05 мм |

| Більше 6мм до 30мм | ±0,2 мм | ±0.1мм |

| Більше 30мм до 120мм | ±0.3мм | ±0,15 мм |

| Більше 120мм до 400мм | ±0,5 мм | ±0,2 мм |

| Більше 400мм до 1000мм | ±0.8мм | ±0.3мм |

| Більше 1000мм до 2000мм | ±1.2мм | ±0,5 мм |

| Більше 2000мм до 4000мм | ±2MM |

такі як вуглецева сталь, сплавна сталь, нержавіюча сталь тощо, широко використовуються для виготовлення механічних деталей та конструкційних елементів.

відома своєю хорошою міцністю та корозійною стійкістю, часто використовується для виготовлення легкісних деталей та конструкцій.

відома своїми відмінними провідними властивостями та теплопровідністю, зазвичай використовується для виготовлення електричних компонентів та теплопровідних деталей.

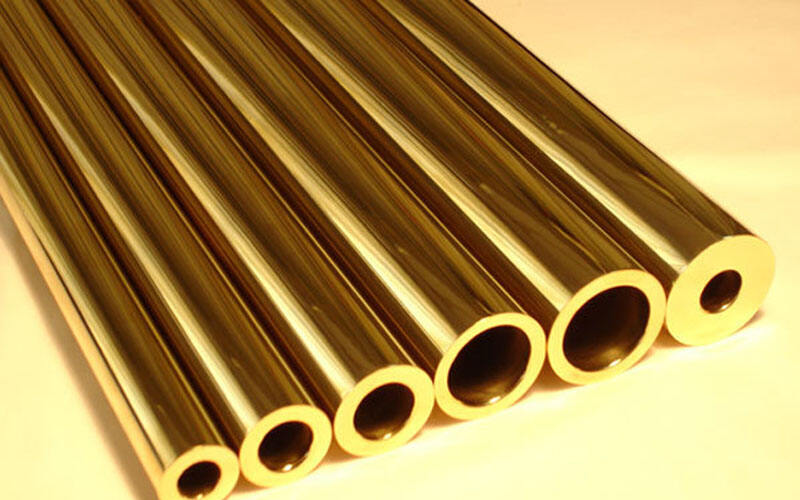

сплав міді та цинку, відомий своєю хорошою оброблюваністю та корозійною стійкістю, часто використовується для виготовлення кранів, труб та інших компонентів.

такі як поліетилен (PE), поліпропілен (PP), хлорвинил (PVC) тощо, широко використовуються для виготовлення пластикових деталей та корпусів.

відомий своєю хорошою стійкістю до зношення та стисковою міцністю, часто використовується для виготовлення механічних деталей та підстав.

Покращення гладкості та зовнішнього вигляду металевої поверхні за допомогою шлифування та полірування.

Включаючи електрохромування, галванізацію, хромування тощо, нанесення іншого металу або сплаву на поверхню метала для покращення його властивостей або зовнішнього вигляду.

Нанесення захисних або декоративних покриттів за допомогою технік опрыскивального фарбування.

Нанесення захисних або декоративних покриттів за допомогою технік опрыскивального фарбування.

Використання високотискового обстрілу для видалення оксидних шарів та забруднень з металевої поверхні, покращуючи її шorstкість.