Штамповање листова метала је широко коришћена технологија обраде метала у производњој индустрији, где се листови метала обликују у жељене облике помоћу штампања и удара. Овај процес подразумева притисак на металну плочу са штампом на перфорационој машини, узрокујући пластичну деформацију како би се постигао унапред одређени облик или структура. Метално штампање је посебно ефикасно за масовно производњу различитих сложених делова.

Као технологија хладног обликовања, штампање листова метала је компатибилно са различитим материјалима, укључујући нерђајући челик, челик са ниским и високим нивоом угљеника, алуминијум, месинг и бакар. Процес штампања често комбинује вишеструке технике сечења и формирања - као што су савијање, буцање, резбосирање и флангирање - како би се ефикасно створили сложени делови.

Метално штампање је трошково ефикасно због своје брзине и смањења захтева за алатом, што се преводи у мање радно време и мање трошкове одржавања за штампање. Међутим, један недостатак је већа почетна инвестиција за штампање. Осим тога, ако је потребно да се промени дизајн током производње, замену калупа може бити изазов.

Старвеј се специјализује за производњу дијелова за штампање метала од широк спектар материјала, укључујући бакар, мед, нерђајући челик, алуминијум и легуре челика. Наши штампани делови се производе у строгом складу са толеранцијама. Поносни смо што нудимо нека од најконкурентнијих времена за извођење у индустрији, обично у распону од 3 до 7 дана. Ако вам су потребне наше услуге штампања метала,

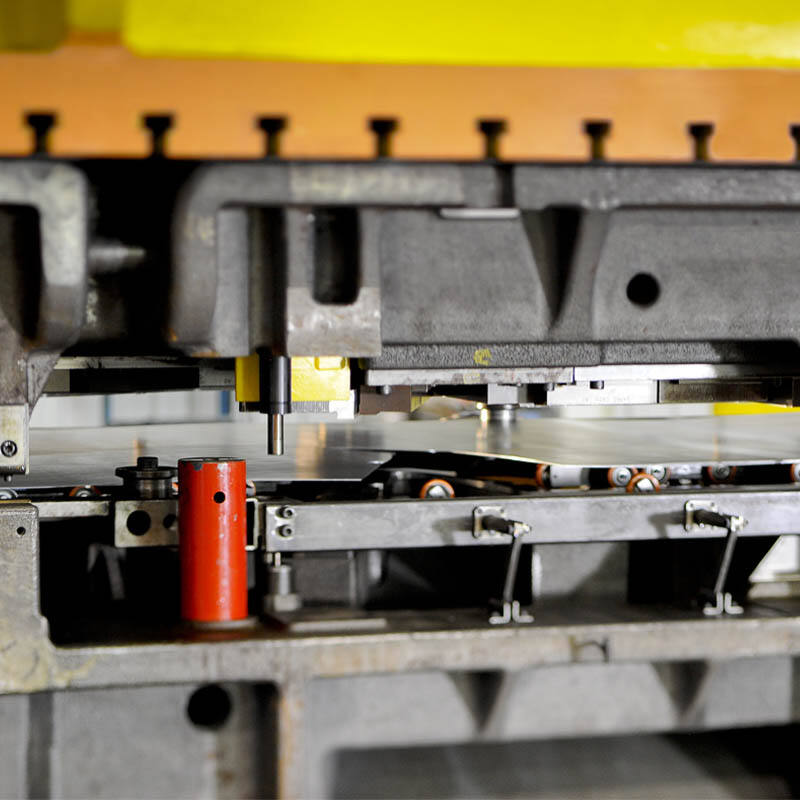

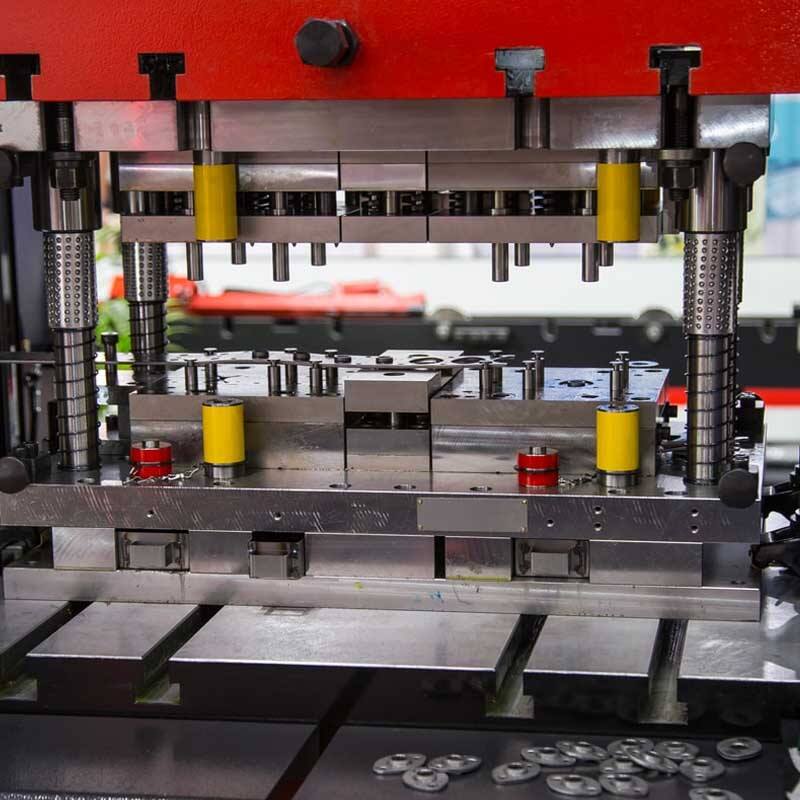

Радоводимо различитим штампажним машинама различитих тонажа, укључујући 16 тона, 40 тона, 63 тона, 80 тона, 120 тона, 200 тона и 400 тона, што нам омогућава да задовољимо различите производне потребе. Ова флексибилност нам омогућава да се бавимо пројектима од малих серија до производње у великој мери, истовремено осигуравајући квалитет и прецизност производа. Са 11 година искуства у индустрији, наши инжењери и продајни особље лично прегледају и ручно цитирају сваки пројекат штампања метала. Овај персонализовани приступ осигурава да задовољимо ваше јединствене потребе за прилагођавањем, док пружамо драгоцене угледе у процес штампања. У следећем одељку ћете наћи додатне информације о штампању и нашим кључним карактеристикама.

Процес штампања може значајно побољшати ефикасност кроз брзу и масовну производњу, посебно за производњу великих количина.

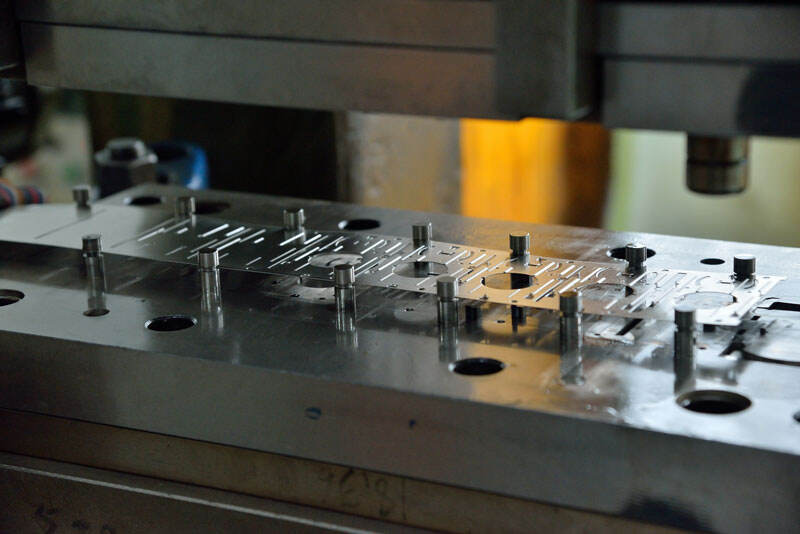

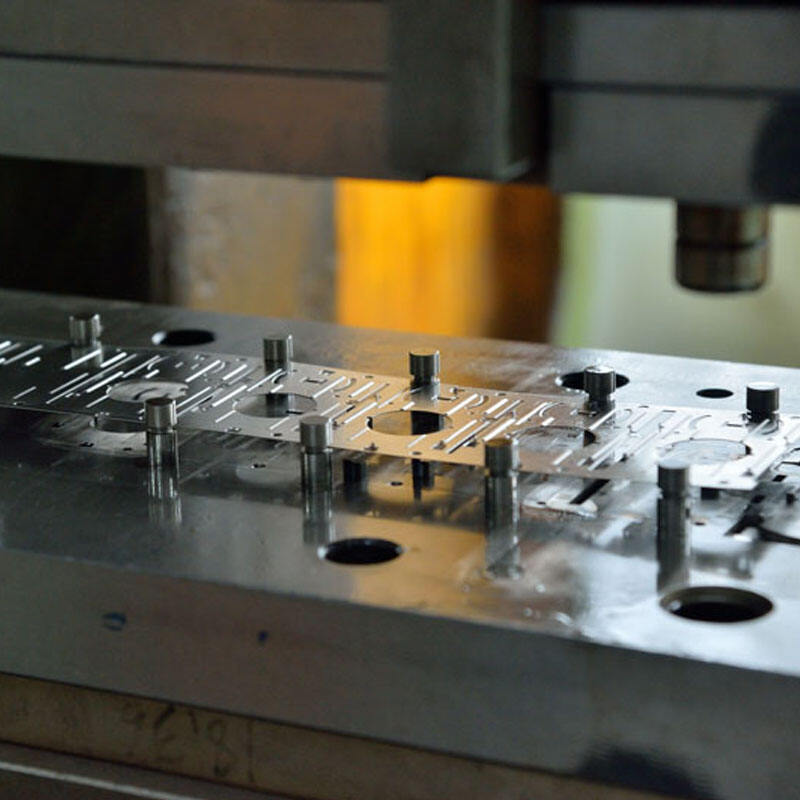

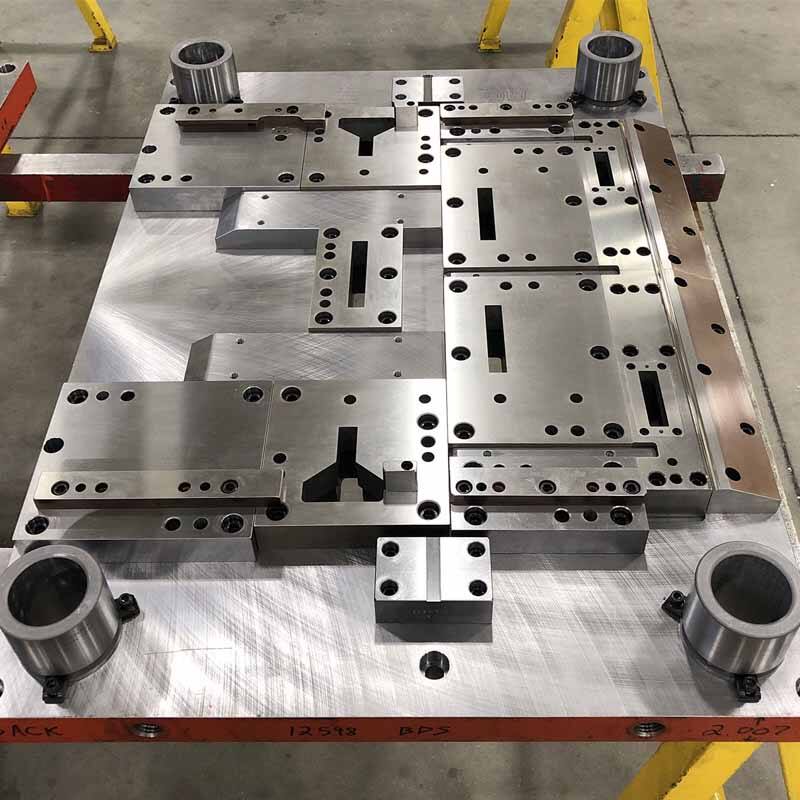

Дизајн и производња калупе одређују прецизност димензија и облик производа, а штампани производ обично има високу конзистенцију димензија.

У процесу штампања, отпад металних материјала је мањи, а плоча се може разумно исећи, смањујући отпад и смањујући трошкове.

Може обрађивати различите металне материјале, укључујући челик, алуминијум, бакар, нерђајући челик итд., Широк спектар апликација.

Његова главна карактеристика је да ефикасно обрађује металне листове у различите облике, као што су ЛИДС, љуске, заграде и тако даље. Овај метод обраде може осигурати да обрађени производи имају високу прецизност, глатку површину, стабилну величину и могу завршити велики број производних задатака у кратком времену.

Обрада штампања листова метала је од суштинског значаја у производњи у великој мери, штеди време и трошкове и побољшава ефикасност производње.

Због употребе листова метала у процесу штампања, употреба материјала је ефикаснија и мање отпада.

У масовној производњи, брзина обраде једног комада процеса штампања је брза, погодна за рад на монтажној линији.

погодан за производњу различитих металних материјала и различитих делова, широке спектра примена.

Пошто обрада штампања листова метала не захтева процесе заваривања и споја, може избећи неке дефекте и проблеме квалитета узроковане заваривањем и спојавањем и побољшати поузданост и безбедност производа.

Добијте тренутни цитат путем преузимања 3Д ЦАД датотеке (укључујући СТЕП, СТП, СЛДПРТ, ДКСФ, ИПТ, ПРТ, или САТ формат) кроз наш инстант Цотинг Енџин.

Оригинални метални сыровини се режу у облик и величину потребну за процесну обраду, што чини обраду погоднијом.

Овај процес је фина за дубоке на лиму који ће бити обрађен у складу са одређеним величином и прилагођеним обликом штампања.

Лист се савија у жељени облик према захтевима за употребу, користећи специфичан калупа.

Метални листови се стављају у специфичне алате за листове метала како би се створили жлебови или конвекси како би се задовољиле специфичне потребе за прилагођавањем.

Процес укључује низано притискање металних листова у одређене калупе како би се створиле дубоке или конвексне шупљине за прилагођавање и накнадну обраду.

Овај процес је да се метална плоча у исто време удари и исече, што може завршити више операција у једном кораку, што може значајно побољшати ефикасност обраде.

Овај процес је пробојање рупа у метални листов и он је у стању да направи низ редовних рупа или обрасца у металном листу.

Прикључавање металних листова на плетеће калупе и њихово обликовање под притиском.

Материјали који се обично користе за штампање листова обично имају добру пластичност и чврстоћу и могу произвести идеалну деформацију под притиском без кршења или стварања озбиљних дефеката. Материјали и карактеристике процеса штампања листова метала Старваи.

Садржај угљеника ниског угљенског челика је генерално између 0,05% и 0,25%, са добром дугактилитетом, умереном чврстоћом, одличним перформансима калупа и ниским трошковима обраде. Због своје ниске цене и лаког штампања, ниско угљенски челик се широко користи у кузови аутомобила, кухињи кућних апарата, грађевинским металним деловима и тако даље.

Нерођен челик је познат по својој одличној отпорности на корозију, високој чврстоћи и тврдоћи, као и доброј перформанси на високим температурама. Уобичајене врсте укључују 304 и 316. Прикладан је за производњу кухињске натрије, медицинске опреме и архитектонских компоненти. Међутим, има неке недостатке: током обраде може доћи до тврдоће рада, што доводи до бржег зноја калупа и изазовније обраде.

Алуминијум и његове легуре су лагани, имају добру топлотну и електричну проводност и одличну отпорност на корозију. Уобичајене врсте укључују 6061, 5052 и 7075. Често се користи у производњи ваздухопловних компоненти, аутомобилских тела и електронских производа. Међутим, они имају неке недостатке: мању тврдоћу, лако се огребају и захтеве за дизајн калупа су већи.

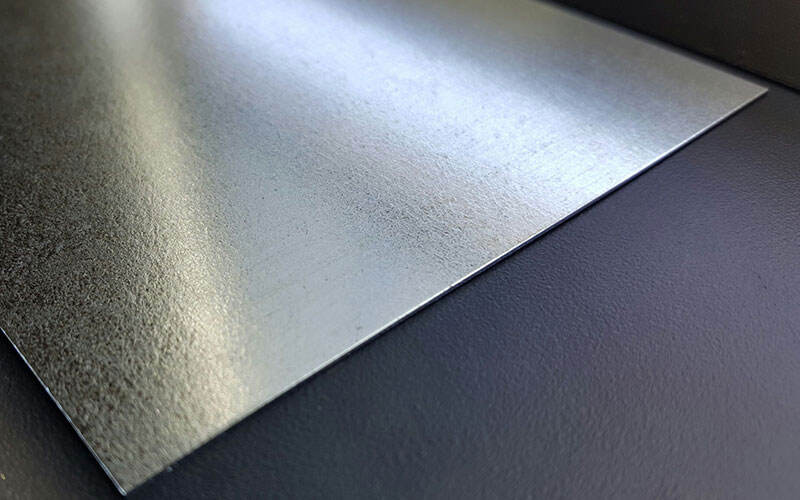

Галванизована челична плоча има цинк слој на редовном челику како би се побољшала отпорност на корозију и створила глатка површина. Често се користи у спољним опремамама, цевоводима и конструкцијама. Међутим, премаз се може оштетити током обраде, што потенцијално угрожава његова антикорозијска својства.

Бакар и његове легуре, као што су барана и бронза, познати су по својој одличној електричној и топлосној проводности, отпорности на корозију и доброј пластичности, што их чини лако за притискање и формирање. Обично се користи у производњи електронских компоненти, комуникацијске опреме и декоративних предмета. Међутим, они имају неке недостатке, укључујући и високу цену и тенденцију да се оксидирају и мењају боју.

Челик са специфичним хемијским саставом и механичким својствима, погодан за производњу делова високе чврстоће и компоненти отпорних на зношење. Међутим, то је скупље и може бити изазовније за обраду.

У процесу штампања листова метала, избор правог материјала је веома важан, Старвеј препоручује да ако вам је потребан процес штампања листова метала, размотрите следеће аспекте:

1.Пластичност материјала: Материјал мора имати добру пластичност како би се деформисао током процеса штампања без кршења.

2.Тврдост и тврдоћа: чврстоћа изабраног материјала треба да буде погодна за употребу у окружењу производа; Превише јакост може повећати зношење и тешкоће обраде калупе.

3.Опротивност корозијама: За делове који захтевају отпорност на корозију, обично се бирају материјали отпорни на корозију као што су нерђајући челик, алуминијумска легура или галванизовани челик.

4.Економија: Трошкови материјала су такође важан фактор у избору, под претпоставком да задовољавају потребе за перформансом, покушајте да изаберете трошковно ефикасне материјале.

Већина врста материјала од листа може се сећи помоћу техника штампања или ласерског сечења, али опсег дебљине варира. Губици узроковане материјалима су такође различите, погледајте следећу листу:

| Алуминијум 5052-Х32: | дебљине од 0,040 инч.-0,250 инч. (1.016mm-6.35mm) |

| Алуминијум 6061-Т651: | дебљине од 0,040 инч.-0,250 инч. (1.016mm-6.35mm) |

| Алуминијум 6061 | прикладан за пробовање профила/периметра, али није погодан за формиране карактеристике. |

| Нискоугледни челик CR 1008: | дебљине од 0,036 инч.-0,119 инч. (0,914mm- 3,023mm) |

| ЦР галванизована: | дебљине од 0,036 инч.-0,119 инч. (0,914mm- 3,023mm) |

| ЦР Галваннеалиаде: | дебљине од 0,036 инч.-0,119 инч. (0,914mm- 3,023mm) |

| Мед C101, C110: | дебљине од 0,040 инч.-0,125 инч. (1.016mm-3.175mm) |

| Мед C260: | дебљине од 0,040 инч.-0,125 инч. (1.016mm-3.175mm) |

| Нефтезивни челик304/304Л, 316/316Л: | дебљине од 0,036 инч.-0,074 инч. (0,914mm-1,88mm) |

Побољшавање глаткоће и изгледа металне површине помоћу техника брушења и полирања.

Укључујући електропластирање, галванизирање, хромно пластирање итд., депонирање другог метала или легуре на металну површину како би се побољшала њена својства или изглед.

Наношење заштитних или декоративних премаза помоћу техника пиротирања.

Промена структуре и својстава метала загревањем и хлађењем, као што су гашење, оштрење итд.

Промена структуре и својстава метала загревањем и хлађењем, као што су гашење, оштрење итд.