Машинарска машина за рачунарску нумеричку контролу (ЦНЦ) је најсавременија производња технологија која се ослања на рачунарске контролне системе за управљање алатима и извршење сложених радова за обраду. За разлику од ручног рада, ЦНЦ машине су вођене унапред програмираним инструкцијама (познатим као ЦНЦ код) које диктују прецизне покрете и акције потребне за обликовање сировина у готове компоненте. Ова напредна технологија нуди бројне предности, укључујући непревредну прецизност, повећану продуктивност, прилагодљивост променљивим захтевима производње, способност да се носи са сложеним геометријом и конзистентност квалитета у различитим серијама делова. Као резултат тога, ЦНЦ обрада је постала неопходан аспект модерне производње у индустријама као што су ваздухопловство, аутомобил, електроника и медицински уређаји.

Starway-ова онлине услуга за ЦНЦ обраду нуди свеобухватно и ефикасно решење за производњу делова на основу 3Д ЦАД датотека или инжењерских цртежа. Обезбеђујемо брзе прототипе, производњу малих серија и производњу великих количина за разне индустрије. Једноставно подносите своје датотеке да бисте добили тренутне цене, време за реализацију и повратне информације о дизајну за производњу за ваше ЦНЦ делове.

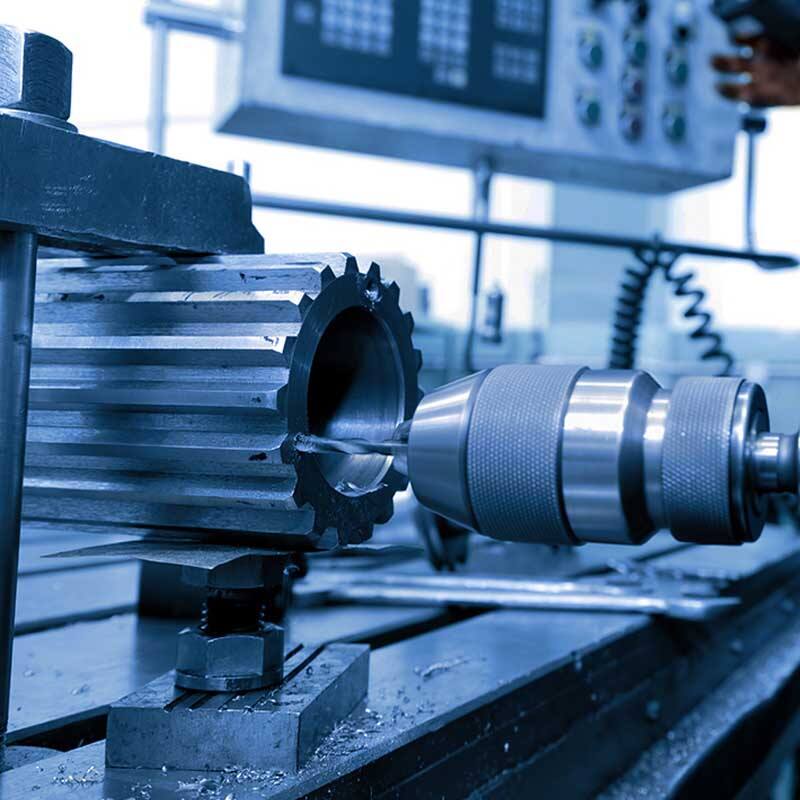

Заводи са ИСО сертификатом управљају сложеним дизајнима, укључујући ЦНЦ окретање металних цилиндра, коничних делова и цеви, као и триосично, четвороосично и петосично ЦНЦ фрезирање. Са 11 година искуства у индустрији и тимом вештих машиниста, Старвеј може решити сва питања која се суочавају током обраде или цртања.

Поред тога, тим за инспекцију квалитета Старваја осигурава квалитет ваших ЦНЦ обрађених делова кроз свеобухватне услуге контроле квалитета, укључујући сертификацију ИСО 9001, инспекције, тражимоћи хардвер, сертификације материјала и сертификате о усаглашености (ЦОЦ).

Starway-ова услуга производње од једне заставе покрива цели производни процес од дизајна до испоруке коначног производа, посвећена пружању свеобухватних решења.

За сваки пројекат биће формирани специјални сервисни тимови. (Предпродајни тим + препродајни инжењери.)

Starway-ова услуга производње од једне станице покрива цели производни процес од дизајна до испоруке коначног производа, посвећена пружању свеобухватних решења.

1.Подпорука за дизајн: нуди 3Д моделирање, оптимизацију и прототипирање.

2.Избор материјала: Обезбеђује различите опције материјала и прилагођавање.

3.Процес производње: Укључује ласерско сечење, штампање, савијање и заваривање.

4.Скупљање: нуди инсектовање, ниветирање и потпуну сглобу.

5.Првиненски третман: пружа услуге бојења, плакирања и полирања.

6.Инспекција квалитета: обезбеђује у складу са димензионалним и функционалним тестовима.

7.Паковање и логистика: Обезбеђује сигурно паковање и правовремену испоруку.

8.Попродајна услуга: нуди техничку подршку и праћење квалитета.

Брз развој новог производа: производња прототипа за 3 дана

Од иницијалног састанка и потврде цртања до инспекције првог комада, средњорочних извештаја о квалитету и инспекције коначног производа, сваки корак ефикасне извршења. 1.Пореда о понудама најмање два пута недељно

2.понуди СОП рукописи за операцију за наруџбине за партије

3.Сврховни извештаји о инспекцији квалитета

Добијте тренутни цитат путем преузимања 3Д ЦАД датотеке (укључујући СТЕП, СТП, СЛДПРТ, ДХФ, ИПТ, ПРТ, или САТ формата) кроз наш Инстант Цоотинг Мотор.

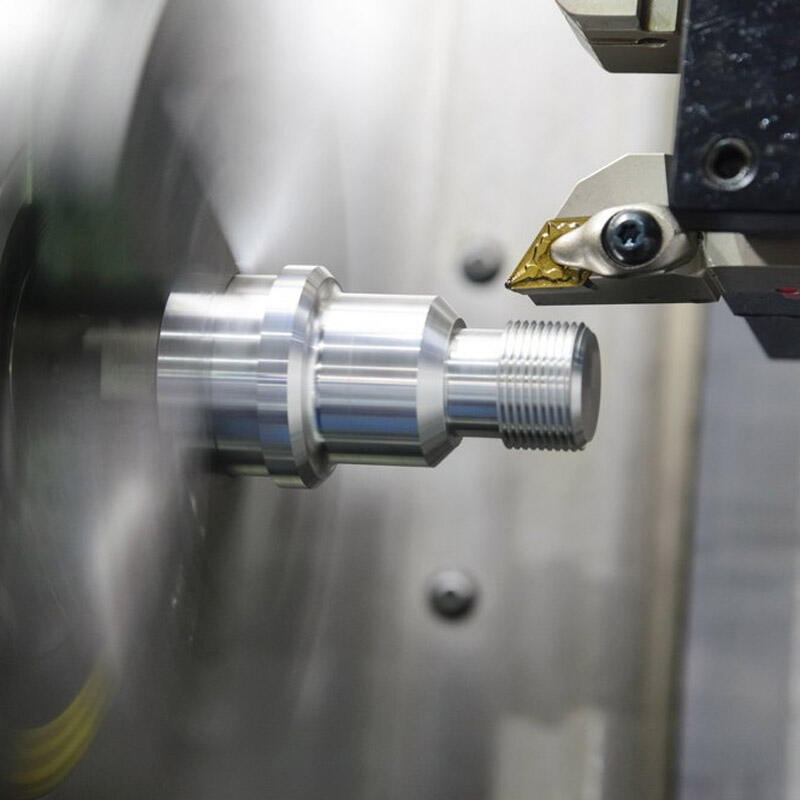

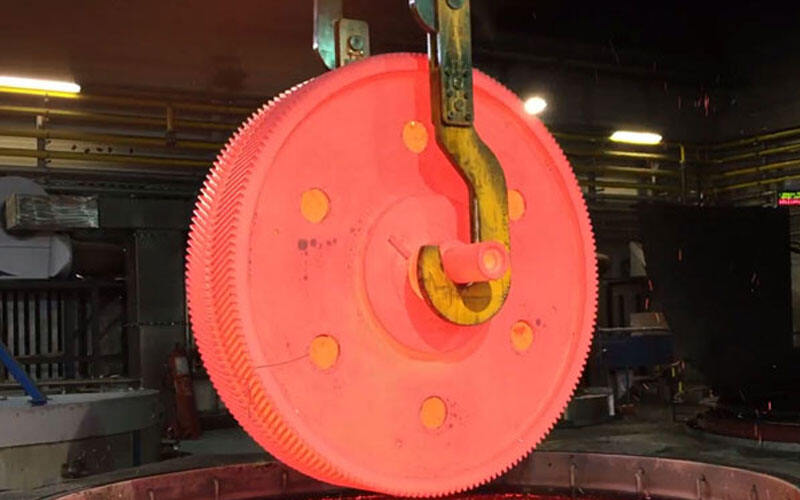

У окретању, машина за обраду ротира радни део док алат за сечење уклања материјал како би створио цилиндричне облике као што су вала, шипке и дискови.

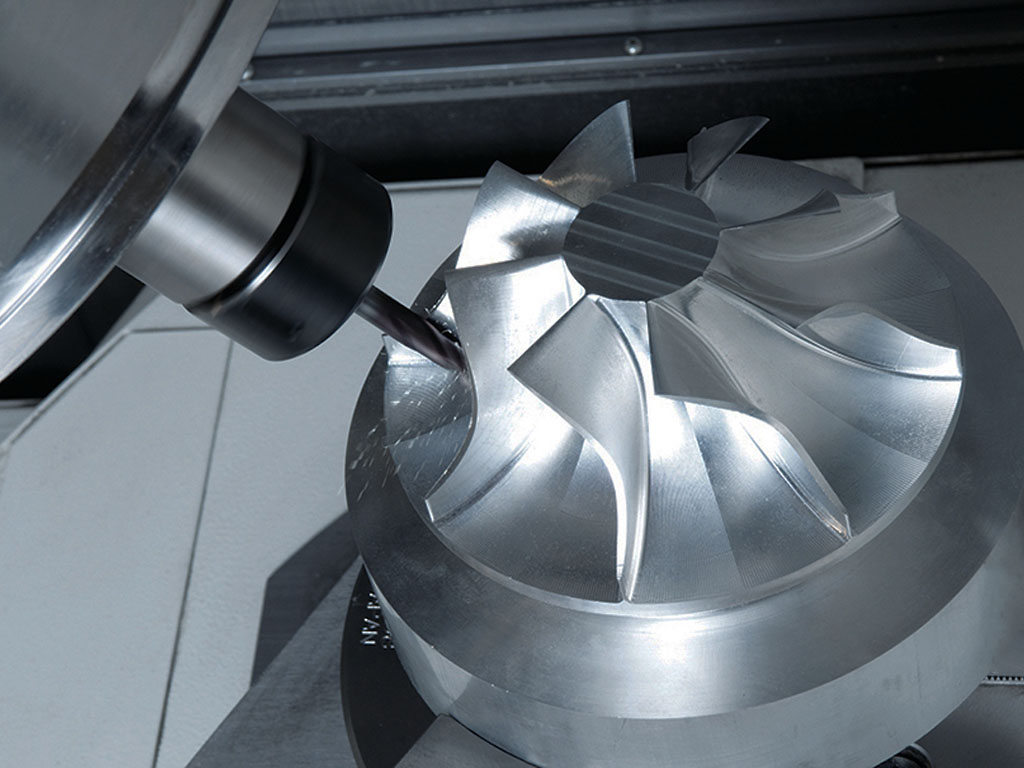

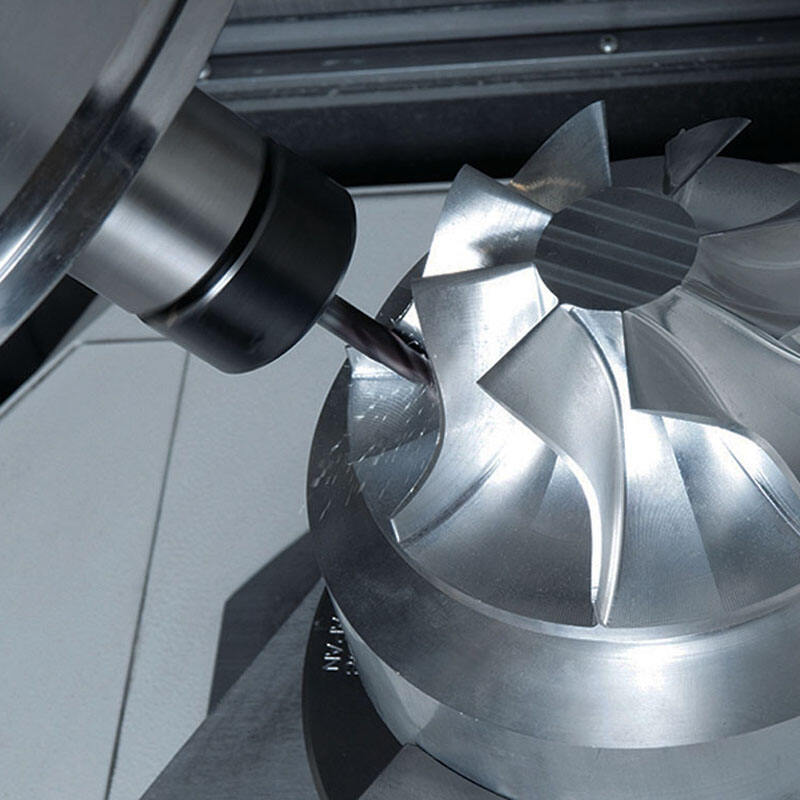

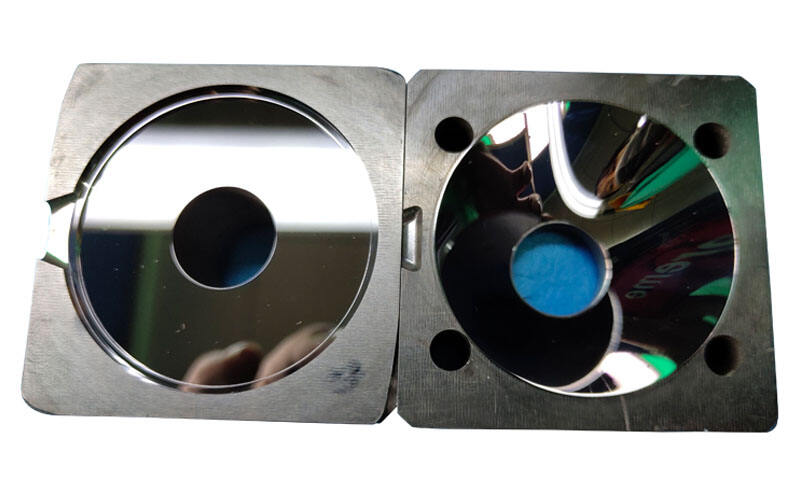

Мелење укључује ротирање алата за сечење са више зуба како би се одвојио материјал са површине делова, стварајући сложене облике, ремеће и рупе.

Бушење користи ротирајуће бушилице за стварање цилиндричних рупа у радном делу, често за запртљање или за смештај других компоненти.

Малирање користи тријање на малиру да би се уклонило вишак остатака или бура из материјала и постигло прецизан завршник површине на радном делу.

Броширање користи специјализовани алат са више зуба како би се материјали уклонили у линеарном покрету, стварајући кључне путеве, споне и друге сложене облике.

Плетање укључује употребу пилових лопаћа за резање радног комада, често се користи у производима као што су листови метала или дрвене пластике кроз право или закривено резање како би се завршили релевантни захтеви за производ.

Бушење значи употребу ротационих алата за резање за увећавање постојеће рупе или за прилагођавање тачног унутрашњег дијаметра према захтевима купца.

Обрада се врти ротацијом славине у претходно бушену рупу и притиском да би се произвели унутрашњи нит на радном делу или у прилагођеном облику.

ЕДМ користи електрична испуштања за уклањање материјала са радног комада, посебно за сложене облике или тврде материјале.

| Величина | Метричке јединице | Империјалне јединице |

| Максимална величина делова за меке метале [1] и пластике | 2000 х 1500 х 200 мм 1500 х 800 х 500 мм | 78,7 х 59,0 х 7,8 у 59.0 х 31,4 х 27,5 у |

| Макс. део за тврде метале [2] | 1200 х 800 х 500 мм | 47, 2 х 31, 4 х 19, 6 инча |

| Минимум величине елемента | ø 0,50 мм | о 0.019 у |

| Величина | Метричке јединице | Империјалне јединице |

| Максимална величина делова за све материјале | 2000 x 1500 x 200 мм | 78,7 х 59,0 х 7,8 инча |

| Минимум величине елемента | ø 0,50 мм | о 0.019 у |

| Границе номиналне величине | Пластика (2768- м) | Метали (2768-ф) |

| 0,5mm* до 3mm | ± 0,1 мм | ± 0,05 мм |

| Више од 3 до 6 мм | ± 0,1 мм | ± 0,05 мм |

| Више од 6 до 30 мм | ±0,2ММ | ± 0,1 мм |

| Више од 30 мм до 120 мм | ± 0,3 мм | ±0,15 мм |

| Више од 120 мм до 400 мм | ±0,5 мм | ±0,2ММ |

| Више од 400 мм до 1000 мм | ± 0,8 мм | ± 0,3 мм |

| Више од 1000mm до 2000mm | ±1,2 мм | ±0,5 мм |

| Више од 2000 мм до 4000 мм | ± 2 мм |

| Ограничења величине делова | Метричке јединице | Империјалне јединице |

| Максимални пречник делова | 431 мм | 17 у |

| Максимална дужина делова | 990 мм | 39 у |

| Максимално померање преко вагона | 350 мм | 13,7 у |

| Максимална пролазна дужина ваљка | 40 мм | 1,5 у |

| Границе номиналне величине | Пластика (2768- м) | Метали (2768-ф) |

| 0,5mm* до 3mm | ± 0,1 мм | ± 0,05 мм |

| Више од 3 до 6 мм | ± 0,1 мм | ± 0,05 мм |

| Више од 6 до 30 мм | ±0,2ММ | ± 0,1 мм |

| Више од 30 мм до 120 мм | ± 0,3 мм | ±0,15 мм |

| Више од 120 мм до 400 мм | ±0,5 мм | ±0,2ММ |

| Више од 400 мм до 1000 мм | ± 0,8 мм | ± 0,3 мм |

| Више од 1000mm до 2000mm | ±1,2 мм | ±0,5 мм |

| Више од 2000 мм до 4000 мм | ± 2 мм |

као што су угљенски челик, легирани челик, нерђајући челик итд., који се обично користе за производњу механичких делова и структурних компоненти.

познат по својој доброј чврстоћи и отпорности на корозију, често се користи за производњу лаких делова и конструкција.

познат је по својој одличној проводности и топлотној проводности, обично се користи за производњу електричних компоненти и топлопроводних делова.

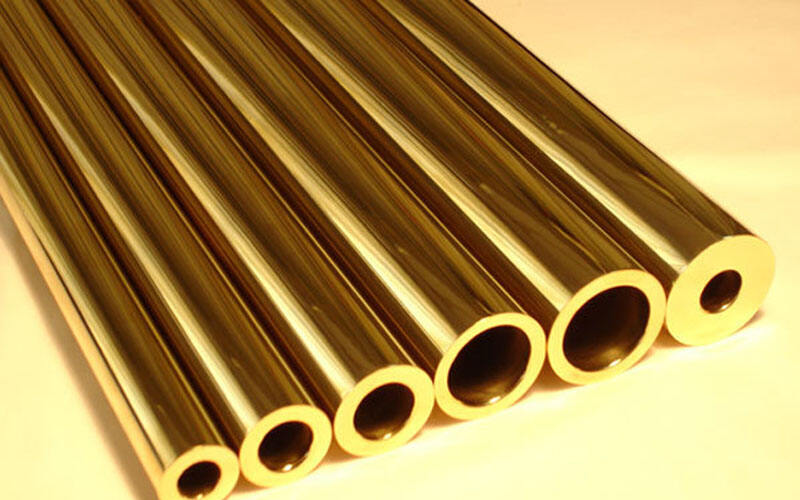

легура бакра и цинка, позната по својој доброј обради и отпорности на корозију, која се обично користи за производњу вентила, цеви и других компоненти.

као што су полиетилен (ПЕ), полипропилен (ПП), поливинил хлорид (ПВЦ), итд., који се обично користе за производњу пластичних делова и корпуса.

познат по доброј отпорности на зношење и чврстоћи на компресију, обично се користи за производњу механичких делова и база.

Побољшавање глаткоће и изгледа металне површине помоћу техника брушења и полирања.

Укључујући електропластирање, галванизирање, хромно пластирање итд., депонирање другог метала или легуре на металну површину како би се побољшала њена својства или изглед.

Наношење заштитних или декоративних премаза помоћу техника пиротирања.

Наношење заштитних или декоративних премаза помоћу техника пиротирања.

Коришћење високог притиска за уклањање слојева оксида и нечистоћа са металне површине, побољшање грубости површине.