Tlačenie plechov je široko používaná technológia spracovania kovu v výrobnom priemysle, pri ktorej sa plech tvarí do požadovaných foriem pomocou matríci a štampy. Tento proces zahŕňa aplikovanie tlaku na kovovú dosku s matricou na štamponovej stroje, čo spôsobí plastickú deformáciu s cieľom dosiahnuť predurčenú formu alebo štruktúru. Kovové tlačenie je osobitne účinné pre hromadnú výrobu rôznych komplexných dielov.

Jako technológia studenej deformácie je tlačenie plechov kompatibilné s rôznymi materiálmi, vrátane nerdzavého ocele, nízkouhlerných a vysokouhlerných ocelí, aluminia, mosadzu a miedze. Proces tlačenia často kombinuje niekoľko rezačných a tvarcovacích techník – ako ohýbanie, vyražovanie, reliéfovanie a okrajovanie – aby efektívne vytváral zložité diely.

Metalické tlačenie je ekonomické kvôli svojej rýchlosti a zníženým požiadavkám na nástroje, čo sa prejavuje menej pracovným časom a nižšími údržbovými nákladmi na tlačiacu matricu. Avšak jednou z nevýhod je vyššie počiatočné vloženie pre tlačiacu tlačidlo. Okrem toho, ak sú počas výroby potrebné zmeny v dizajne, nahradenie formy môže byť ťažké.

Starway sa specializuje na výrobu vlastných metalických častí na tlačenie z širokého spektra materiálov, vrátane medi, mosadzu, nerdzivého ocele, hliníku a ocelových ligatúr. Naše tlačené časti sú vyrobené s prísnych tolerancií. Hrdosťou nás je ponúka niektorých z najkonkurénčnejších dovozov v odvetví, obvykle sa pohybujúcich od 3 do 7 dní. Ak potrebujete naše služby metalického tlačenia,

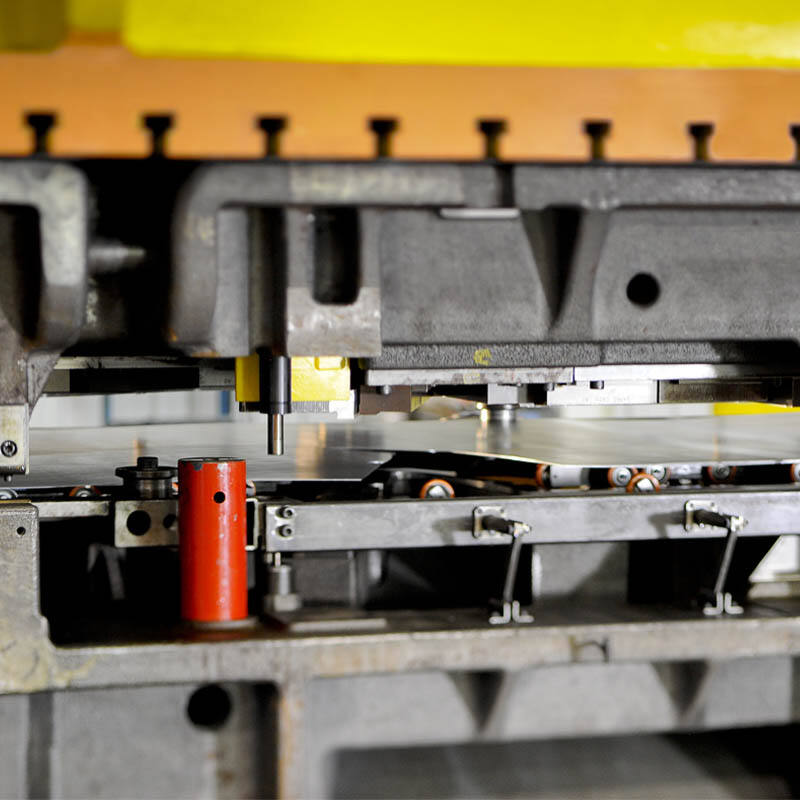

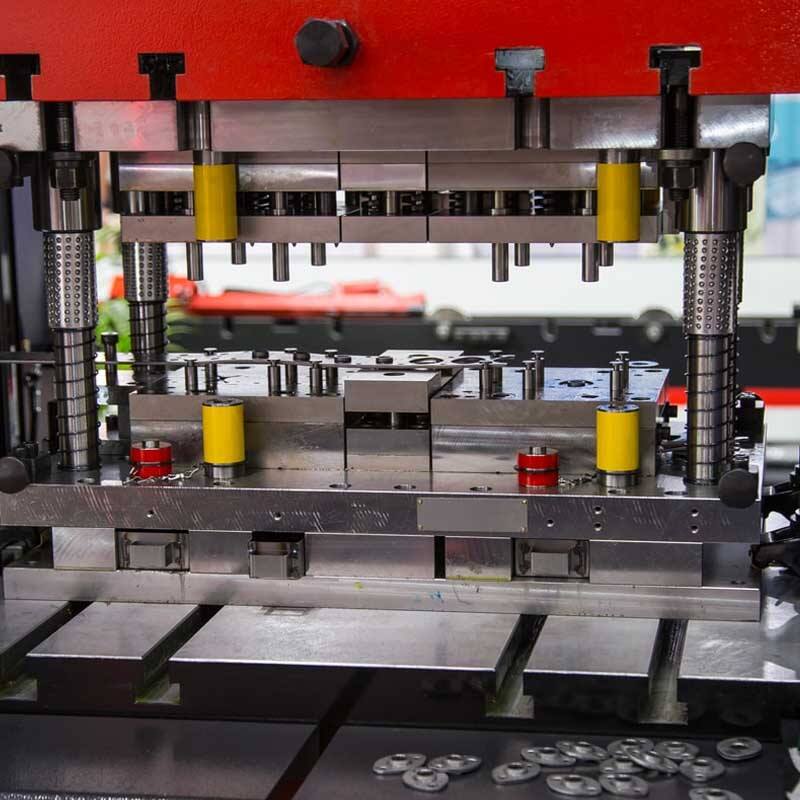

Výrobnou činnosťou je široká ponuka odrážokacích strojov s rôznymi tonážami, vrátane 16 ton, 40 ton, 63 ton, 80 ton, 120 ton, 200 ton a 400 ton, čo nám umožňuje spĺňať rôzne výrobné požiadavky. Táto flexibilita nám umožňuje spracovať projekty od malých sérií po veľkomerovú výrobu, pričom zabezpečujeme kvalitu a presnosť produktu. S 11 rokmi skúseností v odvetví naši inžinieri a zamestnanci oddelenia predajov osobne preveria a manuálne ofertujú každý projekt metalickej odrážky. Tento personalizovaný prístup zabezpečuje, že splníme vaše jedinečné vlastné potreby a poskytneme cenné informácie o procese odrážky. V nasledujúcom oddieli nájdete ďalšie informácie o odrážke a našich hlavných vlastnostiach.

Proces odrážky môže významne zvýšiť efektivitu prostredníctvom vysokých rýchlostí a hromadnej výroby, obzvlášť pri výrobe vysokých objemov.

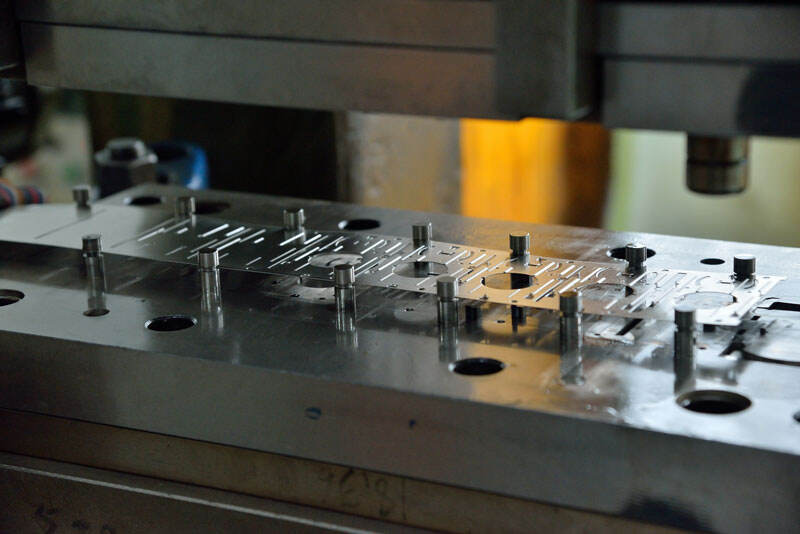

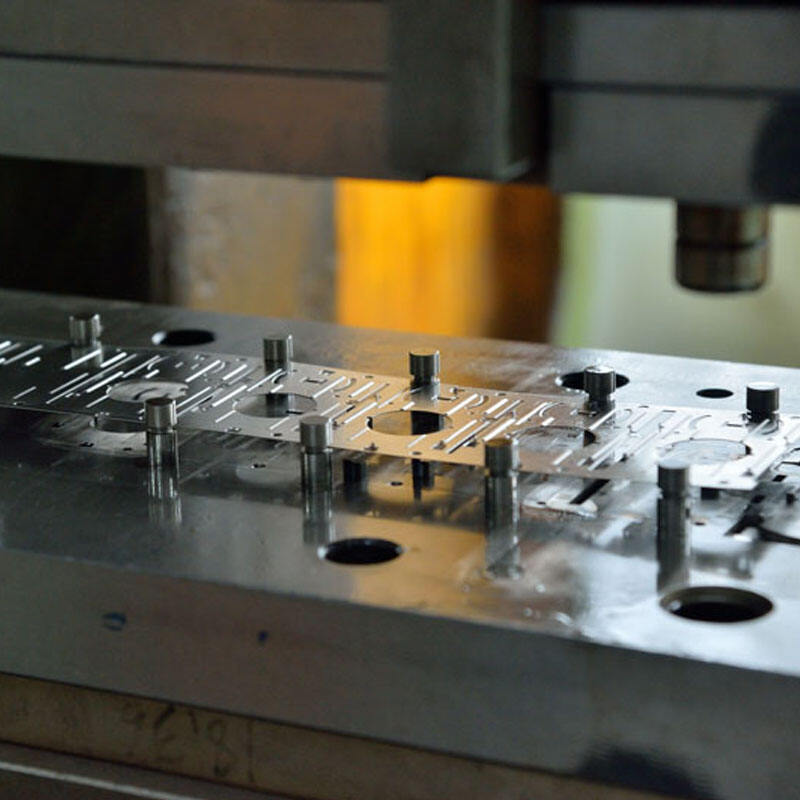

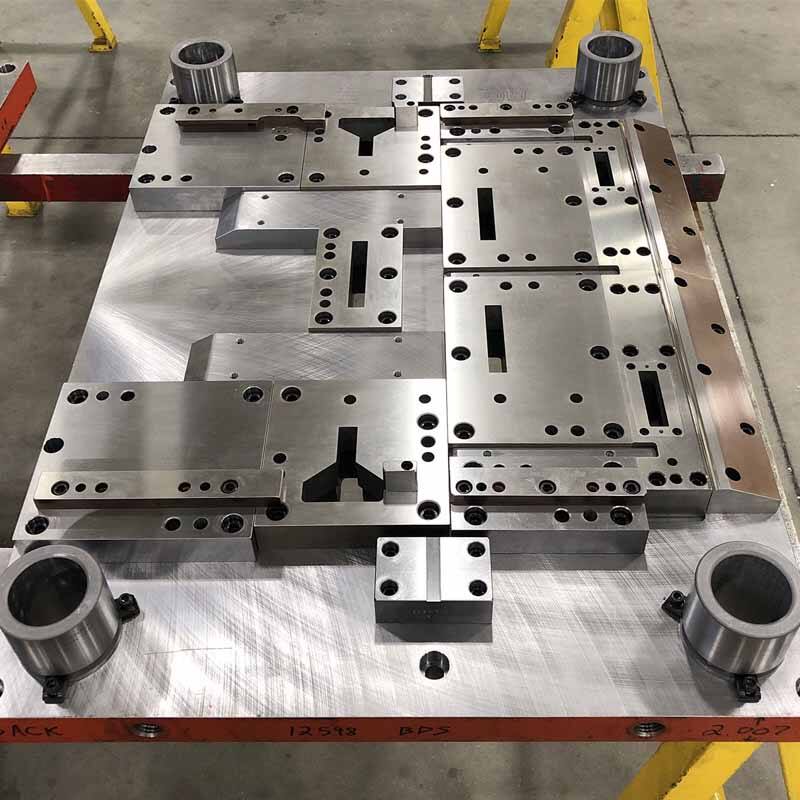

Návrh a výroba matice určujú rozmernú presnosť a tvar produktu, pričom vyražený produkt obvykle má vysokú rozmernú konzistenci.

Pri vyražovacom procese je menej škodlivé zmaľovanie kovových materiálov a plech môže byť rozumné orezávaný, čo zníži odpad a sníži náklady.

Môže sa spracovať rôzne druhy kovových materiálov, vrátane ocele, aluminia, medi, nerdzaviej ocele atď., široké uplatnenie.

Jeho hlavnou charakteristikou je, že dokáže efektívne spracovať kovové plechy do rôznych tvarov, ako sú KRÝŽE, obaly, nosiče a pod. Táto metóda spracovania môže zabezpečiť, aby boli spracované produkty s vysokou presnosťou, hladkou povrchnou, stabilnými rozmierami a dokončiť veľké množstvo výrobných úloh v krátkom čase.

Spracovanie plechu vyražovaním je nevyhnutné v hromadnej výrobe, ušetrenie času a nákladov a zvýšenie výrobného účinku.

Kvôli použitiu plechov v procese razenia je využitie materiálov efektívnejšie a menej sa vytvára odpad.

V hromadnej výrobe je rýchlosť spracovania jedného kusu pri procese razenia rýchla, čo je vhodné pre prevádzku na produkčnej línii.

vhodné pre širokú paletu kovových materiálov a výrobu rôznych dielov, široké uplatnenie.

Pretože pri spracovaní plechu razením nie sú vyžadované spájanie a spojovacie procesy, môžu byť vyhnuté niektoré defekty a kvalitné problémy spôsobené spájaním a spojovaním, čo zvyšuje spolehlivosť a bezpečnosť produktu.

Získať okamžitú ponuku tak, že nahrajete 3D CAD súbor (vrátane formátov STEP, STP, SLDPRT, DXF, IPT, PRT alebo SAT) cez náš Systém okamžitých ponúk.

Pôvodné hmotné kovové suroviny sú orezанé do tvaru a veľkosti požadovanej pre procesové spracovanie, čo robí spracovanie jednoduchšie.

Tento proces slúži na nájdenie otvorov na plechovom listu, ktoré majú byť spracované podľa špecifikovaných rozmierov a vlastného tvaru priemeru.

Plechový list je ohybný do požadovaného tvaru podľa vlastných požiadaviek pomocou konkrétneho formu.

Plechové listy sú umiestnené do špecifického vybavenia na plechové listy na vytvorenie kanôčiek alebo konvexného povrchu pre splnenie konkrétnych vlastných potrieb.

Proces zahŕňa postupné tlačenie plechových pliat na špecifické formy na vytvorenie hlbokých alebo konvexných jamiek pre prispôsobenie a ďalšie spracovanie.

Tento proces slúži na priemerovanie a rezanie kovového plechu súbežne, čo môže dokončiť viacero operácií v jednom kroku, čím sa môže významne zvýšiť účinnosť spracovania.

Tento proces slúži na vyražovanie dierev v kovovom pleche a dokáže vytvoriť radu pravidelných dierev alebo vzorov na kovovom pleche.

Pripnutie kovových pliat na rotujúce formy a tvarovanie ich pod tlakom do požadovaných foriem.

Materiály bežne používané na odlievanie plechov sú obvykle dobré plastické a sily, a môžu vykonať ideálnu deformáciu pod tlakom bez prelomenia alebo vzniku vážnych defektov. Materiály a vlastnosti procesu odlievaní plechov Starway.

Uhlíkový obsah nízkuhľovej ocele je vo väčšine prípadov medzi 0,05% a 0,25%, s dobrým tenkostennosťou, umiernenou silou, vynikajúcimi formovacími vlastnosťami a nízkymi nákladmi na spracovanie. Kvôli svojej nízke cene a jednoduchosti odlievaní sa nízkuhľová ocel široko používa v karoseriách aut, skorpiech domácej spotreby, stavebných kovových častiach a tak ďalej.

Nerezová ocel je známa vynikajúcimi vlastnosťami odolnosti pred koroziou, vysokou pevnosťou a tvrdošťou, ako aj dobrým výkonom pri vysokých teplotách. Bežné typy zahŕňajú 304 a 316. Je vhodná na výrobu kuchyňského vybavenia, medicínskeho zariadenia a architektonických komponentov. Avšak má niektoré nevýhody: počas spracovania môže dôjsť k tvrdnutiu materiálu, čo spôsobuje rýchlejšie opatovanie nástrojov a ťažšie obrábanie.

Hliník a jeho ligatúry sú ľahké, ponúkajú dobrú tepelnú a elektrickú vodivosť a majú vynikajúcu odolnosť pred koroziou. Bežné typy zahŕňajú 6061, 5052 a 7075. Často sa používajú na výrobu komponentov leteckej techniky, autobilových karoserií a obalov elektronických produktov. Avšak majú aj isté nevýhody: nižšia tvrdošť, ľahko sa škrabia a vyššie požiadavky na dizajn nástrojov.

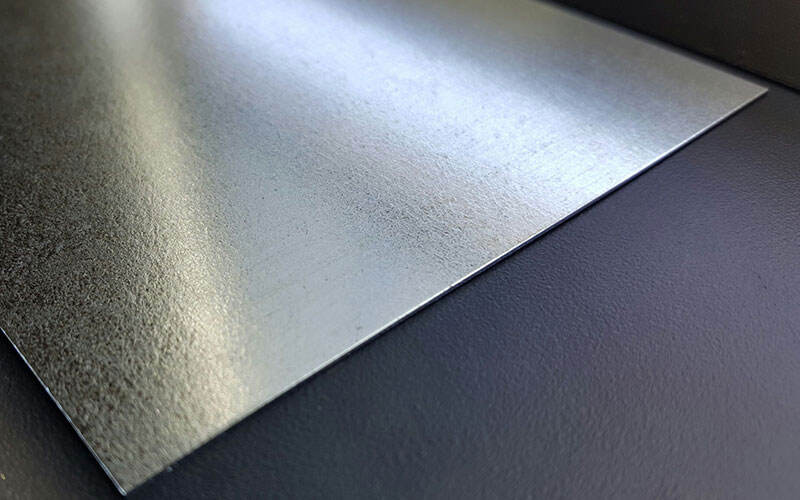

Ocelová plechovka s galvanizáciou má zinevú nátierku na bežnej ocele, čo zvyšuje odolnosť pred koroziou a vytvára hladkú povrchovú vrstvu. Často sa používa na vonkajšie vybavenie, potrubia a štrukturálne stavebné účely. Avšak nátierka môže byť poškodená počas spracovania, čím sa môžu kompromitovať jej protikorozné vlastnosti.

Mede a jej ligatúry, ako je napríklad mosadlo a bronz, sú známe svojimi vynikajúcimi vodivými vlastnosťami pre elektroenergiu a teplo, odolnosťou pred koroziou a dobrým plastickým charakterom, čo ich robí jednoduchšími na tlačenie a formovanie. Často sa používajú pri výrobe elektronických komponentov, telekomunikačného vybavenia a dekoratívnych predmetov. Avšak majú isté nevýhody, vrátane vysokého nákladu a tendencie oxidovať a tmavneť.

Oceľ so špecifickými chemickými skladbami a mechanickými vlastnosťami, vhodná na výrobu komponentov s vysokou pevnosťou a častí odolných pred nosením. Však sa skloní byť dražšia a môže byť ťažšia na spracovanie.

V procese lisovania plechov je vybratie správneho materiálu veľmi dôležité, Starway odporúča, aby ste pri lisovaní plechu zvážili nasledujúce aspekty:

1. Plastickosť materiálu: Materiál musí mať dobrú plastickosť, aby sa deformoval počas procesu lisovania bez prerušenia.

2. Síla a tvrdošť: síla vybratého materiálu by mala byť vhodná pre použitie v produkčnom prostredí; prílišná sila môže zvýšiť opotrieť a ťažkosť obrábania formy.

3. Odpornosť na koroziu: Pre časti, ktoré vyžadujú odpornosť na koroziu, sa obvykle vyberajú materiály odolné pred koroziou, ako je nerdzavé oceli, hliníkové ligatúry alebo galvanizovaná oceľ.

4. Ekonomickosť: Náklady na materiál sú tiež dôležitým faktorom pri výbere, za predpokladu splnenia potrebných vlastností sa snažte vybrať ekonomické materiály.

Väčšina typov materiálov plechu sa dá rezat pomocou techník razenia alebo laserovej rezy, avšak rozsah hrúbky sa líši. Straty spôsobené materiálmi sú tiež rôzne, pozrite si nasledujúci zoznam:

| Aluminium 5052-H32: | hrúbky od 0,040 palca - 0,250 palca (1,016 mm - 6,35 mm) |

| Aluminium 6061-T651: | hrúbky od 0,040 palca - 0,250 palca (1,016 mm - 6,35 mm) |

| Aluminium 6061 | je vhodné pre rafové/obvodové probodávanie, ale nie je vhodné pre tvarované prvky. |

| Nízkouhličitá ocele CR 1008: | hrúbky od 0,036 pal.-0,119 pal. (0,914mm-3,023mm) |

| CR Galvanizované: | hrúbky od 0,036 pal.-0,119 pal. (0,914mm-3,023mm) |

| CR Galvannealed: | hrúbky od 0,036 pal.-0,119 pal. (0,914mm-3,023mm) |

| Medena C101, C110: | hrúbky od 0,040 pal.-0,125 pal. (1,016mm-3,175mm) |

| Brass C260: | hrúbky od 0,040 pal.-0,125 pal. (1,016mm-3,175mm) |

| Nerezová ocel 304/304L, 316/316L: | hrúbky od 0,036 pal.-0,074 pal. (0,914mm-1,88mm) |

Vylepšovanie hladkosti a vzhľadu povrchu kovu pomocou techník mačkania a lúštenia.

Včetlujúc elektroplácirovanie, galvanizovanie, chrómirovanie atď., nanášanie ďalšieho kovu alebo ligatúry na povrch kovu s cieľom vylepšiť jeho vlastnosti alebo vzhľad.

Aplikovanie ochranných alebo dekoratívnych nátierov pomocou techník sprejového malovania.

Zmena štruktúry a vlastností kovu pomocou ohrievania a chladenia, ako je napríklad tvrdenie, zotavenie atď.

Zmena štruktúry a vlastností kovu pomocou ohrievania a chladenia, ako je napríklad tvrdenie, zotavenie atď.