Výroba plechových konštrukcií je proces formovania, režania a sestavovania plechových listov do rôznych tvarov a štruktúr. Zahrnuje niekoľko techník, ako sú režanie, ohýbanie a svařovanie, povrchové úpravy na vytvorenie dokončených produktov z plechových materiálov. Plechy, ktoré sa typicky vyrábajú z materiálov ako ocel, hliník alebo miedz, sú široko používané v rôznych priemyselných odvetviach na výrobu častí a komponentov strojov, vozidiel, spotrebopriborov a ďalších.

Starway ponúka online služby na výrobu plechových komponentov, ktoré poskytujú kompletné a efektívne riešenie na výrobu dielcov na základe 3D CAD súborov alebo inžinierskych nákresov. Starway ponúka širokú paletu materiálov, vrátane nerdzového ocele, hliníku, mosadzu, ocele a nerdzového oceľa, a zahŕňa viacero výrobných procesov, ako sú tlačenie, rezanie, ohýbanie a spájanie. Naše služby tiež zahŕňajú montáž, ako je napríklad montáž PEM vložiek, dizajn obalových nákresov a obalovacie služby. Starway dokáže vyhovieť oboch maloobjemným prototypom aj sériovému výrobnému objemu, ponúkajúc konkurencieschopné ceny na mieru pre výrobu plechových komponentov. Starway sa zaviazala priniesť Vašu myšlienku do života.

Starway sa pyšní základnými výhodami, ktoré zjednodušujú, urychlujú a ušetrujú prácu našich zákazníkov.

Pre každý projekt sa vytvorí odborné služobné tímy. (Tíma predpredaj + Inžinieri predpredaj.)

1.Podpora dizajnu: Ponúka 3D modelovanie, optimalizáciu a prototypovanie.

2.Výber materiálu: Ponúka rôzne možnosti materiálov a prispôsobenie.

3.Technologie výroby: Zahrnuje rez laserom, razenie, ohýbanie a svarovanie.

4.Sborka: Ponúka montáž vložiek, šroubovanie a úplnú sberku.

5.Opracovanie povrchu: Poskytuje malbu, galvanizáciu a lakovanie.

6.Kontrola kvality: Zabezpečuje dodržiavanie rozmerných a funkčných testov.

7.Obalovanie a logistika: Zabezpečuje bezpečné obalovanie a časovane dodanie.

8.Zákaznická podpora: Ponúka technickú podporu a sledovanie kvality.

Rýchly vývoj nového produktu: vyrobenie prototypu za 3 dni

Od spustenia stretnutia a potvrdenia črtiek po kontrolu prvého kusy, medzivýsledkových kvalifikačných správ a konečnej kontroly výrobku, každý krok je vykonávaný efektívne. 1. Ponúkajú sa správy o objednávkach aspoň dvakrát týždenne.

2. ponúkať operačné manuály SOP pre dávkové objednávky.

3. Komplexné kvalifikačné inšpekčné správy.

Získajte okamžitú ponuku nahratím 3D CAD súboru (vrátane formátov STEP, STP, SLDPRT, DXF, IPT, PRT alebo SAT) cez našu Systém Okamžitých Ponúk.

Plech je striedavou rezi do požadovanej formy a veľkosti pomocou rôznych metód vrátane šikovania, laserovej rezy, plazmového rezania alebo vodným jetom. Presné rezanie je nevyhnutné na zabezpečenie presných rozmierov a hladkých hrán.

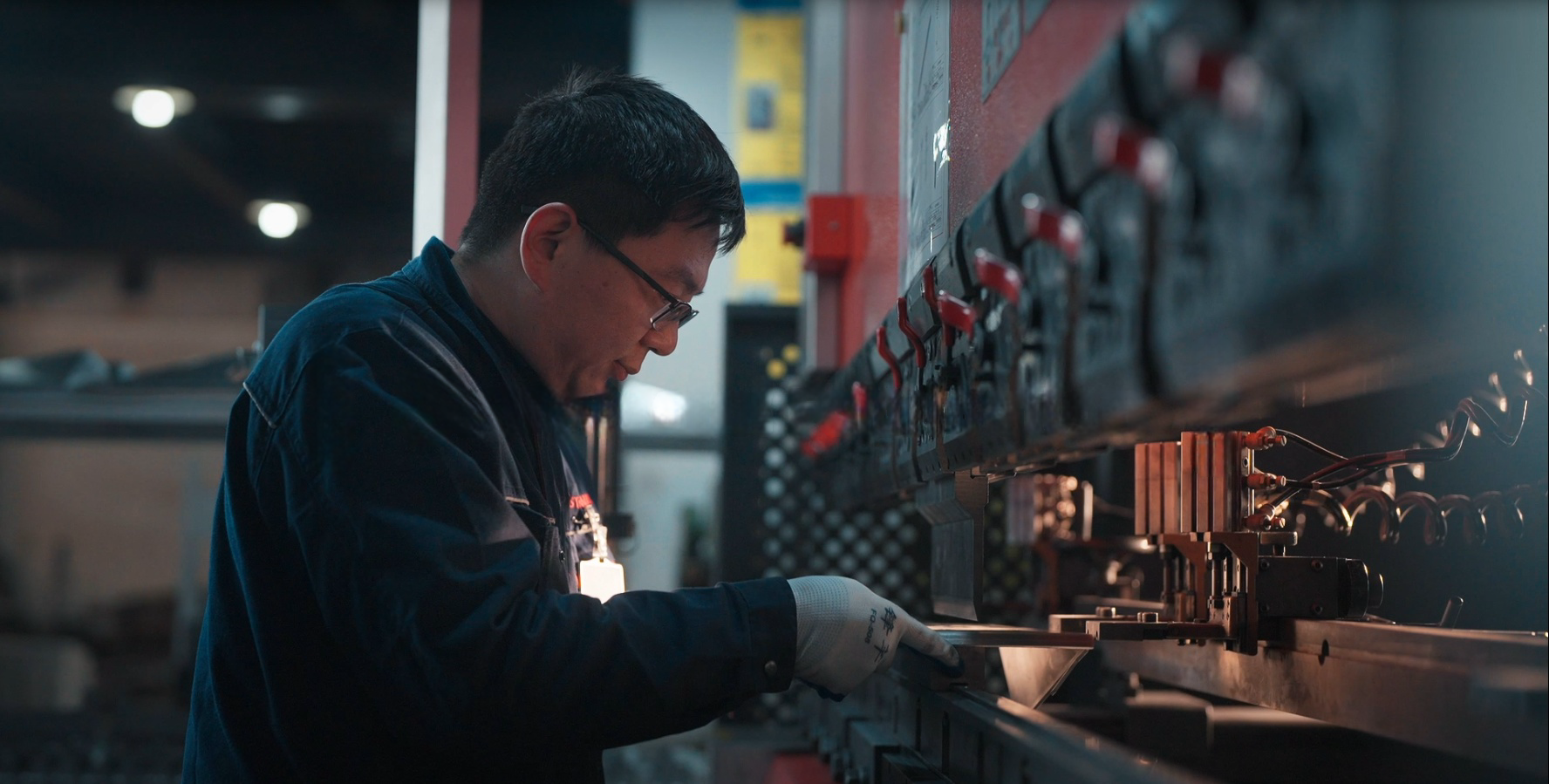

Listové kovy sa ohýbajú do špecifických uhlov a tvarov pomocou tlačných brán alebo iných strojov na ohýbanie. Tento proces vyžaduje presnú kontrolu sily a uhla, aby sa dosiahlo požadované ohýbanie bez spôsobenia deformácie alebo praskania.

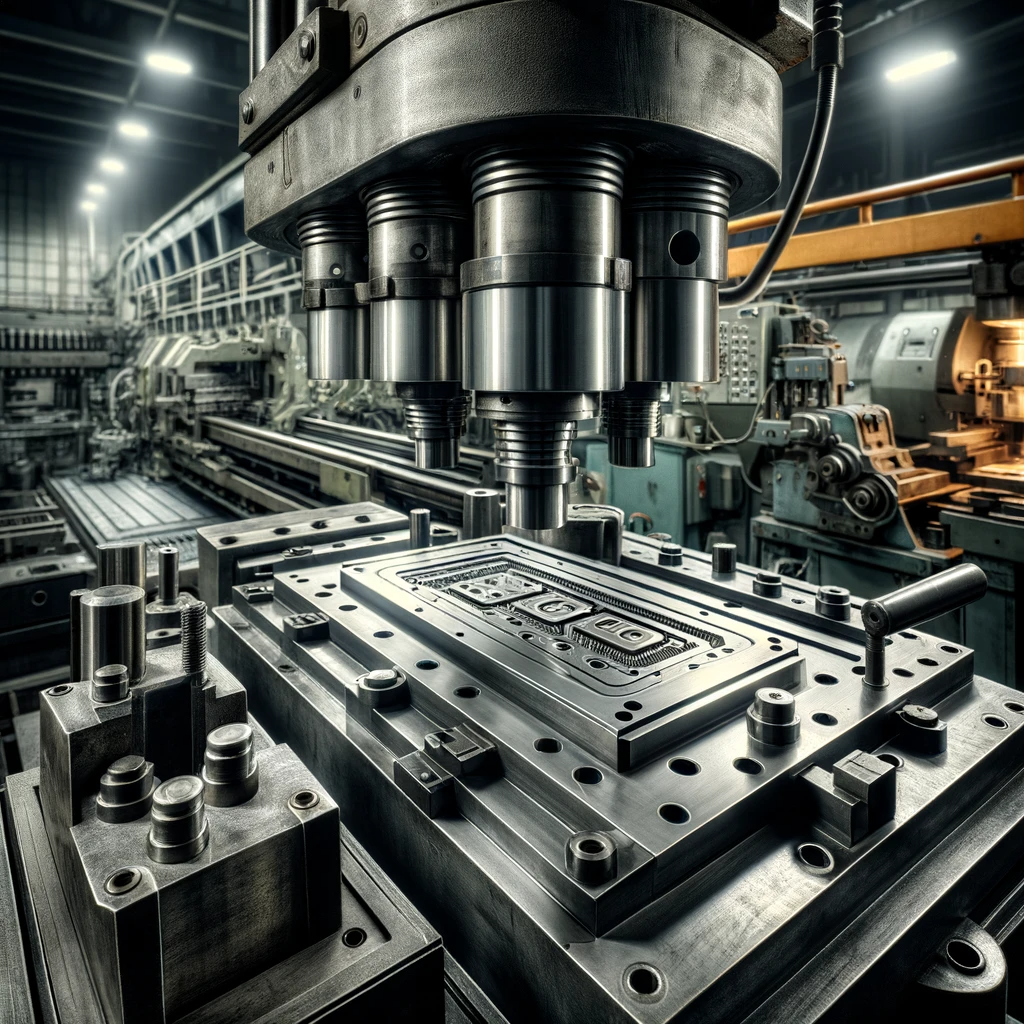

Ďalšie formovacie procesy, ako je valenie, probodávanie alebo razenie, môžu byť použité na vytvorenie zložitých tvarov, kontúrov alebo charakteristík na listovej kovi.

Svarovanie sa používa na spojenie viacerých kusov listovej kovy. Bežné techniky svarovania zahŕňajú bodové svarovanie, MIG svarovanie, TIG svarovanie a svarovanie švu. Svarované spoje musia byť pevné a trvanlivé, aby vydržali určené použitie.

Po výrobe môže listová kov prejsť povrchovými úpravami, ako je malovanie, práškové nátieranie alebo nikelovanie, aby sa zlepšil jej vzhľad a chránil pred koroziou.

Vyrobené komponenty sa montujú spolu na vytvorenie konečného produktu. To môže zahŕňať pevnenie, rivetovanie alebo svarovanie komponentov spolu.

| Hrúbka materiálu | Typická tolerancia |

| Až 0,5 mm | ± 0,05 mm |

| 0,5 mm - 2,0 mm | ±0,1 mm |

| 2,0 mm - 5,0 mm | ± 0,15 mm |

| 5,0 mm - 10,0 mm | ± 0,2 mm |

| 10,0 mm a viac | ± 0,3 mm |

| Tolerancie | |

| Tvarenie a ohýbanie: | +/- 0,4 mm |

| Ohnivisko ku dierám alebo funkčným prvkom: | +/- 0,2 mm |

| Lineárne rozmery bez údajov k ohýbaniu | +/- 0,1 mm |

| Priemer s vložkami | +/- 0,06 mm |

| Uholnosť | +/- 2 stupne |

| Hrubiadosť povrchu | +/- 3,2 mikrometre |

| Tolerancie závrtov | |

| Obrábaný priemer hlavného útvaru | +/- 0.254 mm |

| Obrábaný priemer vedľajšieho útvaru | 2/3 hrúbky |

| Tvarovaný priemer hlavného útvaru | +/- 0.381 mm |

| Tvarovaný priemer vedľajšieho útvaru | +/- 0.381 mm |

| Meno | Materiály | Farba | Textúra | Hrúbka |

| Anodizácia | Hliník | Jasné, čierny, sivý, červený, modrý, zlatý. | Hladký, matejný dokončenie. | Tenká vrstva: 5-20 μm Tvrdá anodná oxidná membrána: 60-200 μm |

| Vypúšťanie perál | Aluminium, Messing, Nerezocel, Oceľ | Žiadny | Matný | 0,3mm-6mm |

| Prachové povlaknutie | Aluminium, Messing, Nerezocel, Oceľ | Čierna, ľubovoľný RAL kód alebo Pantone číslo | Lesklé alebo pololesklé | 5052 Aluminium 0.063"-0.500" 6061 Aluminium 0.063"-0.500" 7075 Aluminium 0.125"-0.250" Mäkká oceľ 0.048"-0.500" 4130 Chromoly oceľ 0.050"-0.250" Nerezocel 0.048"-0.500" |

| Elektrolytické pokovovanie | Aluminium, Messing, Nerezocel, Oceľ | Sa líši | Hladké, lesklé dokončenie | 30-500 μin |

| Leptenie | Aluminium, Messing, Nerezocel, Oceľ | N/A | Lesklý | N/A |

| Čistenie | Aluminium, Messing, Nerezocel, Oceľ | Sa líši | Matná | N/A |

| Tlač silkranom | Aluminium, Messing, Nerezocel, Oceľ | N/A | N/A | 1 μm |

| Pasivácia | Nehrdzavejúcu oceľ | Žiadny | Nemenivé | 5μm-25μm |

Známa svojou dobrou tvariteľnosťou a sily, často používaná pri výrobe autodielov, strojových komponentov a nábytku.

Pripomínaná kvôli odolnosti pred koroziou a vynikajúcim mechanickým vlastnostiam, vhodná na vyrobenie kuchyňského nábytku, medicínskeho zariadenia a architektonických komponentov.

Ľahká s dobrým tepelným vodivosťou, často používaná pri výrobe dielov pre leteckú průmysel, karoserií automobilov a obalov elektronických produktov.

Ocel potavená vrstvou zineku na ochranu pred koroziou, bežne používaná v nákladnom vybavení, potrubníkoch a štrukturálnom stavebníctve.

Známa svojimi vynikajúcimi elektrickými a tepelnými vodiacej schopnosťami, bežne používaná pri výrobe elektronických komponentov, komunikačného vybavenia a dekoratívnych predmetov.

Ocel s určitými chemickými skladbami a mechanickými vlastnosťami, vhodná na výrobu častí s vysokou pevnosťou a odolnými proti opotrebovaniu komponentmi.

Vylepšovanie hladkosti a vzhľadu povrchu kovu pomocou techník mačkania a lúštenia.

Včetlujúc elektroplácirovanie, galvanizovanie, chrómirovanie atď., nanášanie ďalšieho kovu alebo ligatúry na povrch kovu s cieľom vylepšiť jeho vlastnosti alebo vzhľad.

Aplikovanie ochranných alebo dekoratívnych nátierov pomocou techník sprejového malovania.

Zmena štruktúry a vlastností kovu pomocou ohrievania a chladenia, ako je napríklad tvrdenie, zotavenie atď.

Použitie vysokotlakého štúca na odstránenie oxidových vrstiev a nepožadovaných látky z povrchu kovu, čo vylepšuje povrchovú hrubosť.