Computer Numerical Control (CNC) machineren is een geavanceerde productietechnologie die afhankelijk is van computerbesturingssystemen om machinegereedschap te bedienen en complexe bewerkingsopdrachten uit te voeren. In tegenstelling tot handbediening worden CNC-machines geleid door vooraf geprogrammeerde instructies (bekend als CNC-code), die de nauwkeurige bewegingen en acties specificeren die nodig zijn om ruwe materialen om te vormen tot eindcomponenten. Deze geavanceerde technologie biedt verschillende voordelen, waaronder ongeëvenaarde precisie, verhoogde productiviteit, aanpassingsvermogen aan evoluerende productiebehoeften, de mogelijkheid om ingewikkelde geometrieën te verwerken en consistentie in kwaliteit tussen verschillende partijen onderdelen. Daardoor is CNC-machineren geworden tot een onmisbaar aspect van moderne productie in sectoren zoals luchtvaart, automobiel, elektronica en medische apparaten.

De online CNC-machineringsservice van Starway biedt een uitgebreide en efficiënte oplossing voor het produceren van onderdelen op basis van 3D CAD-bestanden of technische tekeningen. We bieden snel prototypes, kleine series productie en grote volumes productie voor verschillende industrieën. Upload gewoon je bestanden om direct prijzen, levertermijnen en feedback over ontwerpvoor-produceerbaarheid te ontvangen voor je CNC-onderdelen.

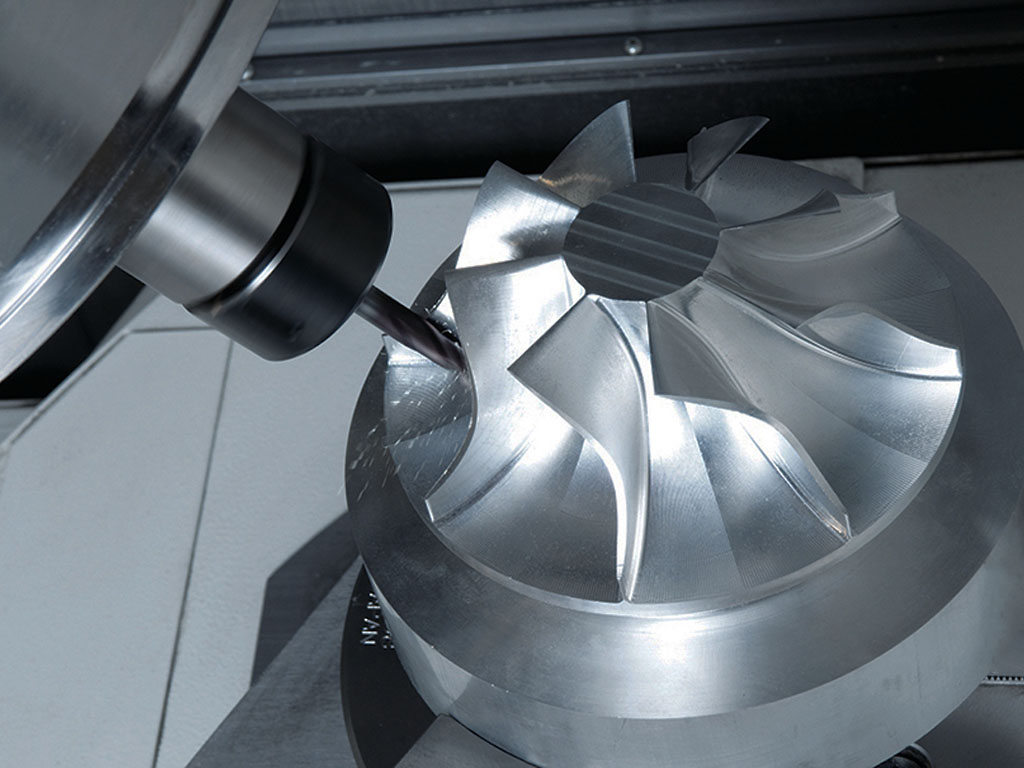

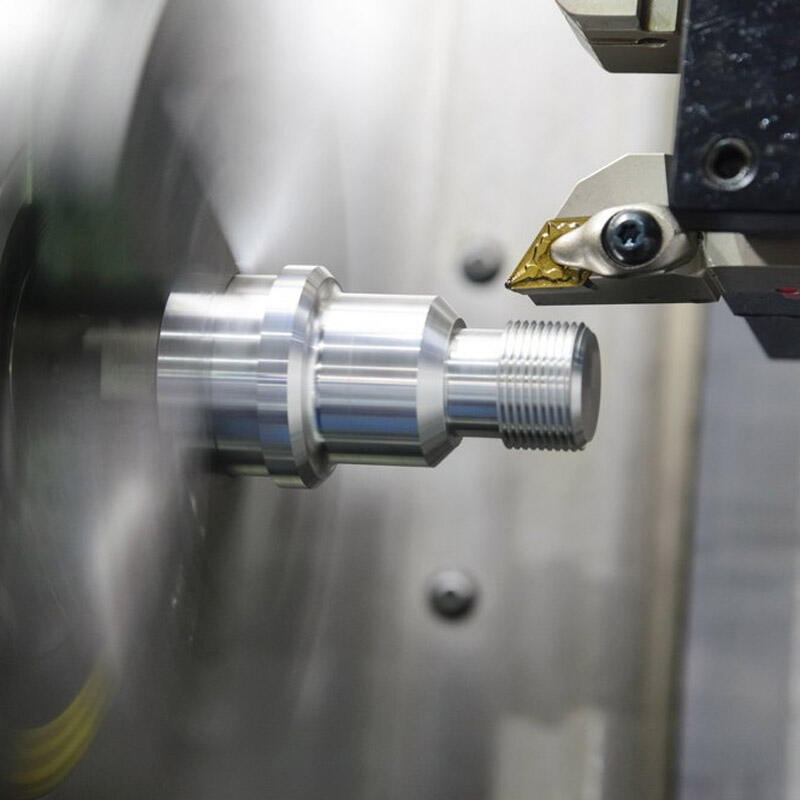

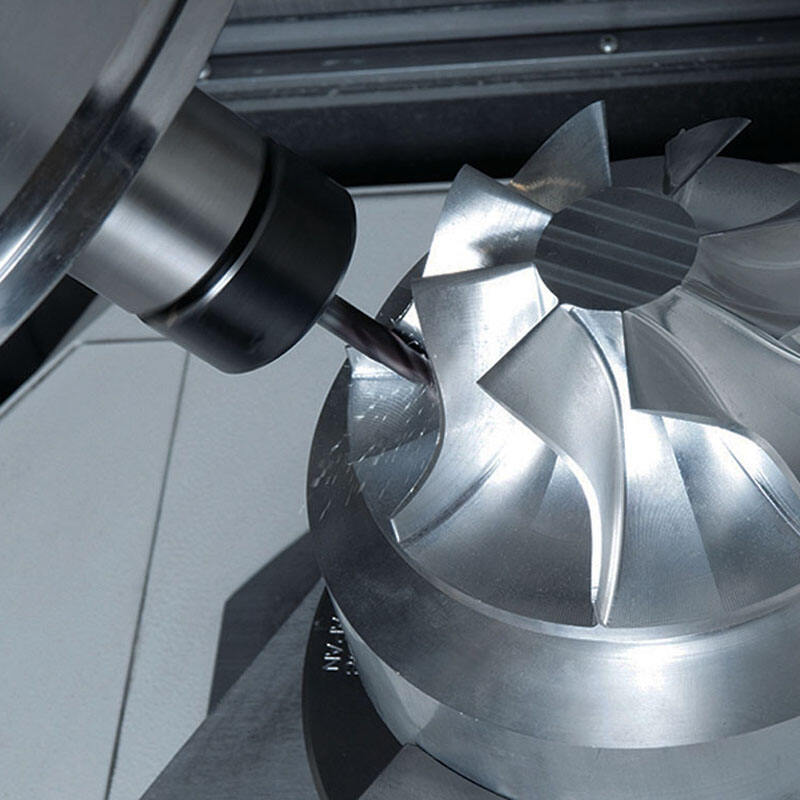

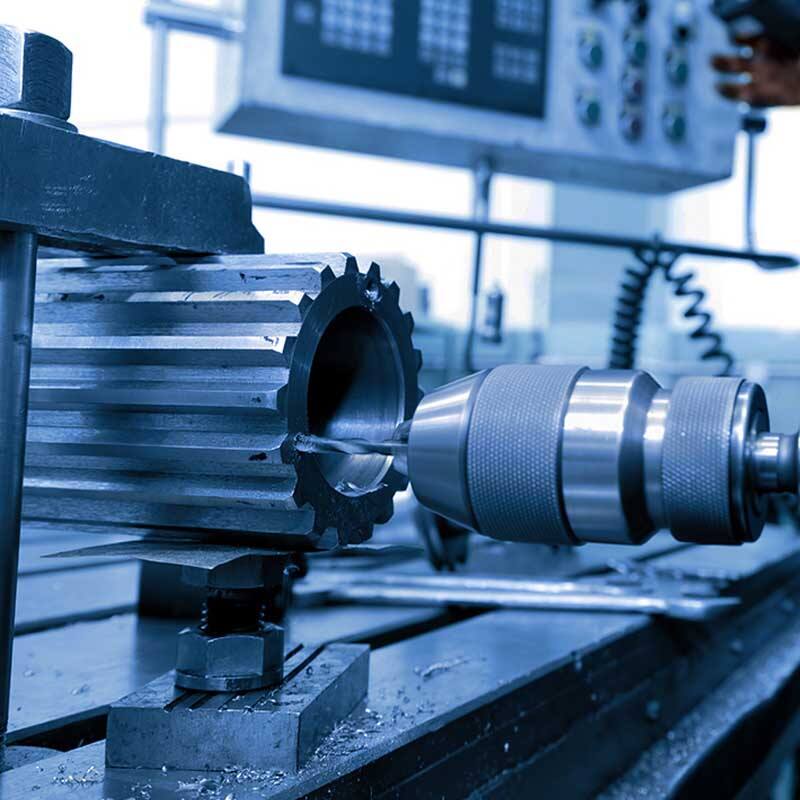

Een ISO-gecertificeerde fabriek kan complexe ontwerpen verwerken, inclusief CNC-draaien van metalen cilinders, kegelformige onderdelen en buizen, evenals drie-as, vier-as en vijf-as CNC-frezen. Met 11 jaar ervaring in de branche en een team van ervaren machinisten kan Starway elk probleem dat tijdens de verwerking of het tekenen optreedt aanpakken.

Daarnaast zorgt het kwaliteitscontroleteam van Starway voor de kwaliteit van je CNC-geproduceerde onderdelen door uitgebreide kwaliteitscontroleservices, waaronder ISO 9001-certificatie, inspecties, hardware-traceerbaarheid, materiaalcertificaten en Conformiteitscertificaten (CoCs).

De all-in-één productieservice van Starway dekt het volledige productieproces af, van ontwerp tot levering van het eindproduct, en is toegewijd aan het bieden van integrale oplossingen.

Voor elk project zullen speciale serviceteams worden ingesteld. (Verkoopsteam + Verkoopingenieurs.)

De all-in-één productieservice van Starway dekt het volledige productieproces af, van ontwerp tot levering van het eindproduct, en is toegewijd aan het bieden van integrale oplossingen.

1. Ontwerpondersteuning: Biedt 3D-modellering, optimalisatie en prototypemaking.

2. Materialenkeuze: Biedt verschillende materiaalsopties en aanpassingen.

3.Fabricageprocessen: Inclusief laser snijden, stansen, buigen en lassen.

4.Montage: Biedt insert montage, riveteren en volledige montage aan.

5.Oppervlaktebehandeling: Biedt schilderen, galvaniseren en polijsten diensten.

6.Kwaliteitscontrole: Garandeert naleving van dimensionele en functionele tests.

7.Verpakking en Logistiek: Garandeert veilige verpakking en punctuele levering.

8.Na-verkoop service: Biedt technische ondersteuning en kwaliteitsvolging aan.

Snelle nieuweproductontwikkeling: 3 dagen prototype productie

Van de startmeeting en tekeningenbevestiging tot de eerste-stuk controle, tussentijdse kwaliteitsrapporten en eindproduct controle, elke stap efficiënt uitgevoerd. 1.Biedt bestelrapporten minstens twee keer per week.

2.Aanbieden van SOP operatiehandleidingen voor batchbestellingen

3.Comprehensive kwaliteitscontrole rapporten

Ontvang een direct offert door een 3D CAD-bestand (inclusief STEP, STP, SLDPRT, DXF, IPT, PRT of SAT-indelingen) te uploaden via onze Instant Quoting Engine.

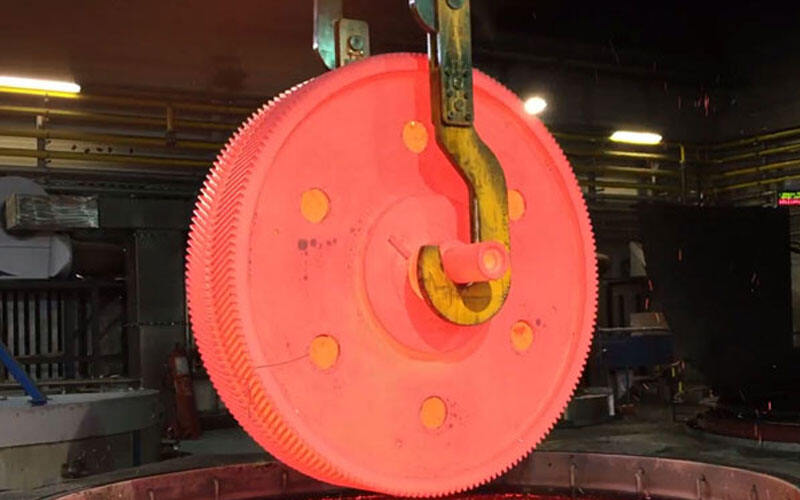

Bij draaien roteert een draaibank de werkstuk terwijl een snijgereedschap materiaal verwijdert om cilindrische vormen zoals asjes, staven en schijven te creëren.

Milling betreft het gebruiken van rotatie-snijgereedschappen met meerdere tanden om materiaal van de oppervlakte van een werkstuk te verwijderen, complexe vormen, slots en gaten creërend.

Booren gebruikt rotatie-boorgaten om cilindrische gaten in een werkstuk te maken, vaak voor bevestigingsmiddelen of om andere onderdelen te huisvesten.

Slijpen gebruikt de wrijving op de slijpschijf om overtollige resten of burrs van het materiaal te verwijderen en om een nauwkeurige oppervlaktefinish op het werkstuk te bereiken.

Broaching maakt gebruik van een gespecialiseerd gereedschap met meerdere tanden om materiaal in een lineaire beweging te verwijderen, waardoor sleutelgaten, splijnen en andere complexe vormen worden gemaakt.

Zagen omvat het gebruik van zaagbladen om werkstukken te snijden, vaak gebruikt in producten zoals plaatmetaal of houtplastic door rechte of gekromde sneden om de relevante producteisen te voldoen.

Boren betekent het gebruik van draaiende snijgereedschappen om een bestaand gat te vergroten of de precieze binnendiameter volgens klantenspecificaties aan te passen.

Het wordt verwerkt door een tap in een vooraf geboord gat te draaien en te tappen om een interne schroefdraad op het werkstuk of in een aangepaste vorm te produceren.

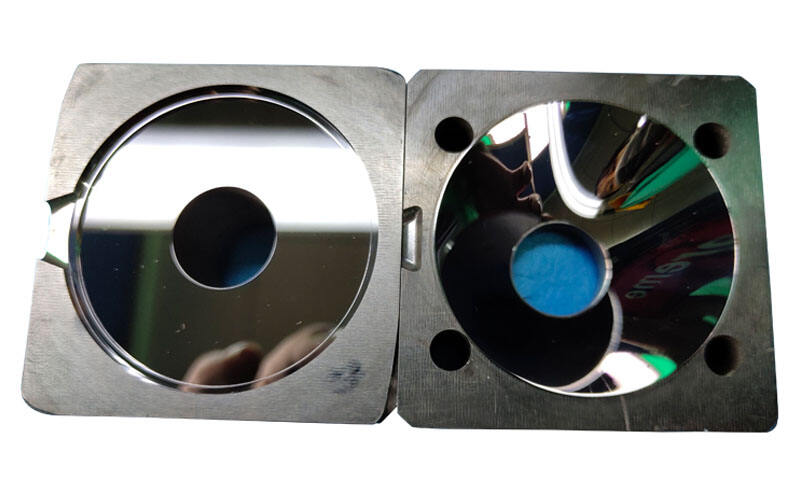

EDM gebruikt elektrische ontladingen om materiaal van een werkstuk te verwijderen, vooral voor complexe vormen of geharde materialen.

| Maat | Metrische eenheden | Imperiale eenheden |

| Max. onderdeelgrootte voor zachte metalen [1] en plastic | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 in 59,0 x 31,4 x 27,5 in |

| Max. onderdeel voor harde metalen [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 in |

| Min. kenmerkgrootte | ø 0,50 mm | ø 0,019 in |

| Maat | Metrische eenheden | Imperiale eenheden |

| Max. onderdeelgrootte voor alle materialen | 2000 x 1500 x 200 mm | 78,7 x 59,0 x 7,8 in |

| Min. kenmerkgrootte | ø 0,50 mm | ø 0,019 in |

| Grenzen voor nominale grootte | Plastic (2768- m) | Metalen (2768- f) |

| 0,5mm* tot 3mm | ±0,1mm | ± 0,05 mm |

| Van 3mm tot 6mm | ±0,1mm | ± 0,05 mm |

| Van 6mm tot 30mm | ±0.2mm | ±0,1mm |

| Van 30mm tot 120mm | ±0.3mm | ±0,15 mm |

| Van 120mm tot 400mm | ±0,5mm | ±0.2mm |

| Van 400mm tot 1000mm | ±0.8mm | ±0.3mm |

| Van 1000mm tot 2000mm | ±1.2mm | ±0,5mm |

| Van 2000mm tot 4000mm | ±2MM |

| Beperkingen van onderdeelgrootte | Metrische eenheden | Imperiale eenheden |

| Maximale onderdeeldiameter | 431 mm | 17 in |

| Maximale onderdeellengte | 990 mm | 39 in |

| Maximale zwaai boven het draagstel | 350 mm | 13.7 in |

| Maximale spindel doorloophole | 40 mm | 1.5 in |

| Grenzen voor nominale grootte | Plastic (2768- m) | Metalen (2768- f) |

| 0,5mm* tot 3mm | ±0,1mm | ± 0,05 mm |

| Van 3mm tot 6mm | ±0,1mm | ± 0,05 mm |

| Van 6mm tot 30mm | ±0.2mm | ±0,1mm |

| Van 30mm tot 120mm | ±0.3mm | ±0,15 mm |

| Van 120mm tot 400mm | ±0,5mm | ±0.2mm |

| Van 400mm tot 1000mm | ±0.8mm | ±0.3mm |

| Van 1000mm tot 2000mm | ±1.2mm | ±0,5mm |

| Van 2000mm tot 4000mm | ±2MM |

zoals koolstofstaal, legerraastaal, roestvrij staal, enz., vaak gebruikt voor de productie van mechanische onderdelen en structurele componenten.

bekend om zijn goede sterkte en corrosiebestendigheid, vaak gebruikt voor de productie van lichte onderdelen en structuren.

bekend om zijn uitstekende elektrische en thermische geleidingsvermogen, vaak gebruikt voor de productie van elektrische onderdelen en warmtegeleidende delen.

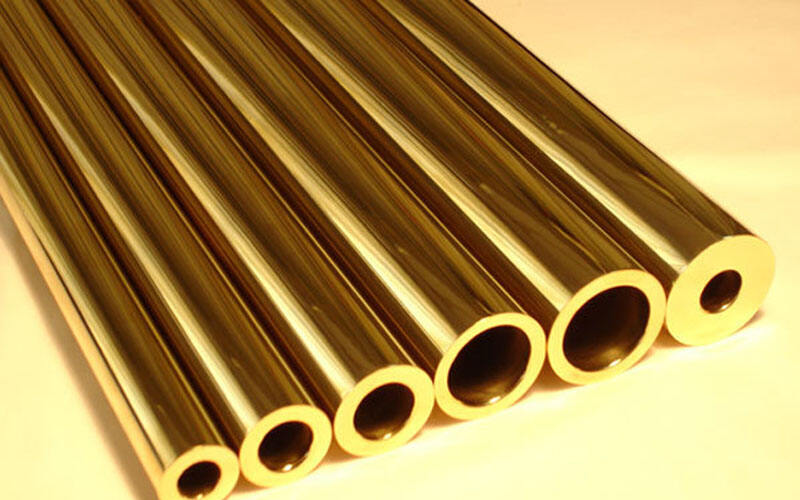

een legering van koper en zink, bekend om zijn goede bewerkbaarheid en corrosiebestendigheid, vaak gebruikt voor de productie van kleppen, buizen en andere onderdelen.

zoals polyetheen (PE), polypropyleen (PP), polyvinylchloride (PVC), enz., vaak gebruikt voor de productie van plastic onderdelen en behuizingen.

bekend om zijn goede slijtagebestendigheid en druksterkte, vaak gebruikt voor de productie van mechanische onderdelen en voetstukken.

Verbetering van de gladheid en het uiterlijk van het metaaloppervlak door middel van schuren en polijstechnieken.

Inclusief elektroplating, galvaniseren, chroomplating, enz., het afzetting van een ander metaal of legering op de metalen oppervlakte om zijn eigenschappen of uiterlijk te verbeteren.

Toepassen van beschermende of decoratieve coatings met spuittechnieken.

Toepassen van beschermende of decoratieve coatings met spuittechnieken.

Het gebruik van hoogdrukblasten om oxellaagjes en verontreinigingen van de metalen oppervlakte te verwijderen, wat de oppervlakruwheid verbetert.