कम्प्युटर संख्यात्मक नियन्त्रण (CNC) मशीनिङ एक अग्रगामी विनिर्माण प्रौद्योगिकी हो, जसले कम्प्युटर नियन्त्रण प्रणालीहरूको आधारमा मशीन टूलहरू सँग काम गर्न र जटिल मशीनिङ कार्यहरू पूरा गर्न मद्दत गर्दछ। मनुअल संचालनभन्दा भिन्न, CNC मशीनहरू पूर्व-प्रोग्राम गरिएका निर्देशहरू (जसलाई CNC कोड भनिन्छ) द्वारा संचालित हुन्छन्, जसले कच्चा सामग्रीलाई अन्तिम घटकहरूमा रूपान्तरित गर्न आवश्यक सटीक गतिहरू र कार्यहरू निर्दिष्ट गर्दछ। यो उन्नत प्रौद्योगिकीले केहि फाइदाहरू प्रदान गर्दछ, जसमा बेसाबिक सटीकता, बढ्यो उत्पादकता, बदलिने उत्पादन मागद्वन्द्वा समायोजन, जटिल ज्यामितिहरू प्रबन्ध गर्ने क्षमता, र विभिन्न भागहरूको दफाहरूमा गुणस्तरमा समानता रहेको छ। फलस्वरूप, CNC मशीनिङ आधुनिक विनिर्माणमा अपरिहार्य अंग बन्न छ, जसले विमान, मोटरयान, इलेक्ट्रानिक्स, र चिकित्सा उपकरणहरूको उद्योगहरूमा उपयोग गरिन्छ।

Starway को ऑनलाइन CNC मशीनिंग सेवा 3D CAD फाइलहरू वा इंजिनियरिङ्ग ड्राइंगहरू आधारित पार्टहरू बनाउनको लागि एक व्यापक र दक्ष समाधान प्रदान गर्दछ। हामी विभिन्न उद्योगहरूका लागि तेज प्रोटोटाइपिंग, छोटो-डफ़ा प्रोडक्सन, र ठूलो आयतनको निर्माण प्रदान गर्दछ। कृपया तपाईंको फाइलहरू अपलोड गरेर तुरुन्त किमत, लीड टाइम, र तपाईंको CNC पार्टहरूको डिझाइन-फर-मैन्युफैक्चरिंग प्रतिक्रिया पाउनुहोस्।

ISO-सर्टिफाइड कारखाना जटिल डिझाइनहरू संभाल्न सक्छ, जसलाई CNC घुमाउने धातु बेलनहरू, शंकुआकार पार्टहरू र पाइपहरू, तीन-अक्ष, चार-अक्ष, र पाँच-अक्ष CNC मिलिंग गर्दछ। ११ वर्षको उद्योग अनुभव र दक्ष मशीनिस्टहरूको टीमको साथ, Starway प्रोसेसमा आउने कुनै पनि समस्याहरूलाई समाधान गर्न सक्छ।

माथिको बाटो, Starwayको गुणस्तर परीक्षण टीम तपाईंको CNC मशीनिंग पार्टहरूको गुणस्तरलाई ISO 9001 सर्टिफिकेसन, परीक्षण, हार्डवेयर ट्रेसबिलिटी, सामग्री सर्टिफिकेसन, र सन्तुष्टि सर्टिफिकेटहरू (CoCs) समावेश गरेर व्यापक गुणस्तर नियन्त्रण सेवाहरूद्वारा निश्चित गर्दछ।

Starway को एकसाथ निर्माण सेवा डिझाइनबाट अन्तिम उत्पाद पठाउनसम्मको पूरा उत्पादन प्रक्रिया हेर्दछ, जसले समग्र समाधानहरू प्रदान गर्न प्रतिबद्ध छ।

प्रत्येक परियोजनालाई लागि निर्दिष्ट सेवा टीमहरू स्थापित गरिनेछ। (प्री-सेल्स टीम + प्री-सेल्स इंजिनियरहरू।)

Starway को एकसाथ निर्माण सेवा डिझाइनबाट अन्तिम उत्पाद पठाउनसम्मको पूरा उत्पादन प्रक्रिया हेर्दछ, जसले समग्र समाधानहरू प्रदान गर्न प्रतिबद्ध छ।

1.डिझाइन समर्थन: 3D मॉडलिङ्ग, अनुकूलन र प्रोटोटाइपिंग प्रदान गर्दछ।

2.सामग्री चयन: विभिन्न सामग्री विकल्पहरू र स्वयंचालित बनाउन प्रदान गर्दछ।

३. निर्माण प्रक्रिया: यसमा लेजर कटिंग, स्टङ्किंग, बेंडिंग, र वेल्डिंग भएको छ।

४. संयोजन: इन्सर्ट स्थापना, रिवेटिंग, र पूर्ण संयोजन प्रदान गर्दछ।

5.सतह प्रभाव: पेन्टिंग, प्लेटिंग र पोलिशिंग सेवाहरू प्रदान गर्दछ।

6.गुणस्तर परीक्षण: आयामिक र कार्यात्मक परीक्षणहरूसँग एकजुट रहन पार्ने व्यवस्था गर्दछ।

7.पैकिङ र लौजिस्टिक्स: सुरक्षित पैकिङ र समयमान्दै डिलीवरी पार्ने व्यवस्था गर्दछ।

8.पछाडीको सेवा: तकनीकी समर्थन र गुणस्तर पालन प्रदान गर्दछ।

तेजीमा नयाँ उत्पाद विकास: ३ दिनमा प्रोटोटाइप निर्माण

प्रारम्भिक मीटिंग र ड्राॅइंगहरूको सत्यापनबाट पहिलो टुक्रा परीक्षण, मध्यस्थ गुणस्तरको रिपोर्टहरू, र अन्तिम उत्पादन परीक्षणसम्म, हरेक कदमको दक्ष निष्पादन। १. अर्डर रिपोर्टहरू प्रत्येक सप्ताहमा कम्तिमा दुईवार प्रदान गर्ने।

२. बैच अर्डरहरूको लागि SOP संचालन मैनुअलहरू प्रदान गर्ने।

३. व्यापक गुणस्तर परीक्षण रिपोर्टहरू।

एउटा 3D CAD फाइल (STEP, STP, SLDPRT, DXF, IPT, PRT, वा SAT फारमेटहरू सहित) अपलोड गरेर त्याहाँको त्याक्षणिक उद्धरण प्राप्त गर्नुहोस् हाम्रो त्याक्षणिक उद्धरण इन्जिनको माध्यम द्वारा।

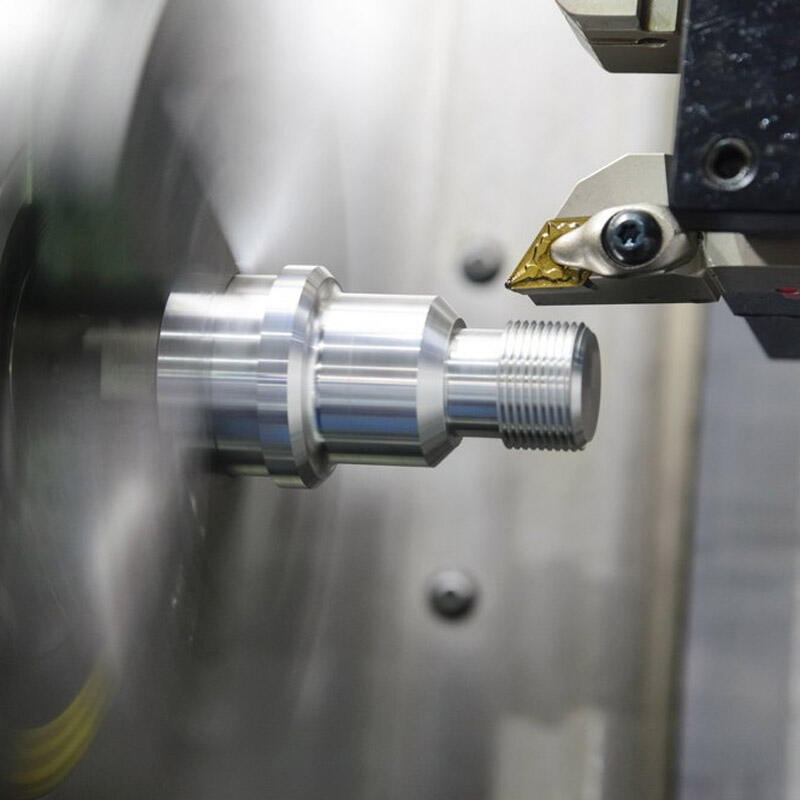

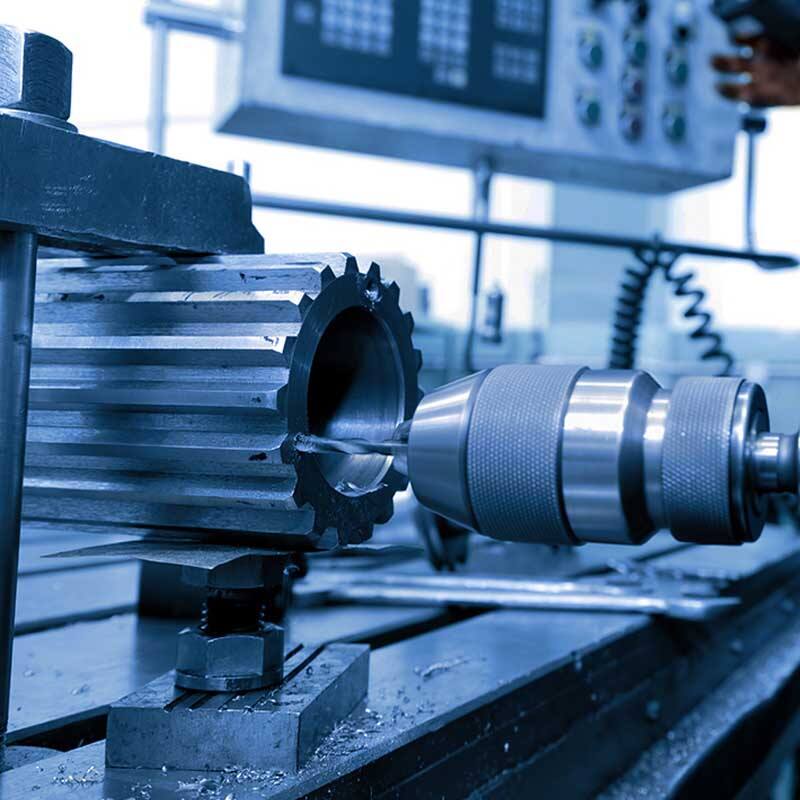

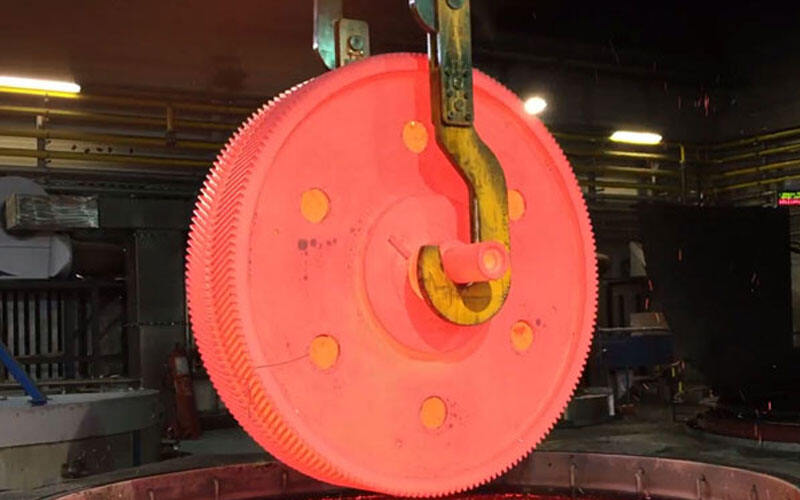

चाकबाट, एउटा चाक मशीन एक कार्य खण्डलाई घुमाउँदै जबकि एक कटिंग टूल मालिको भाग निकाल्दै बेलनाकार आकारहरू जस्तै शाफ्टहरू, छडीहरू, र डिस्कहरू बनाउँछ।

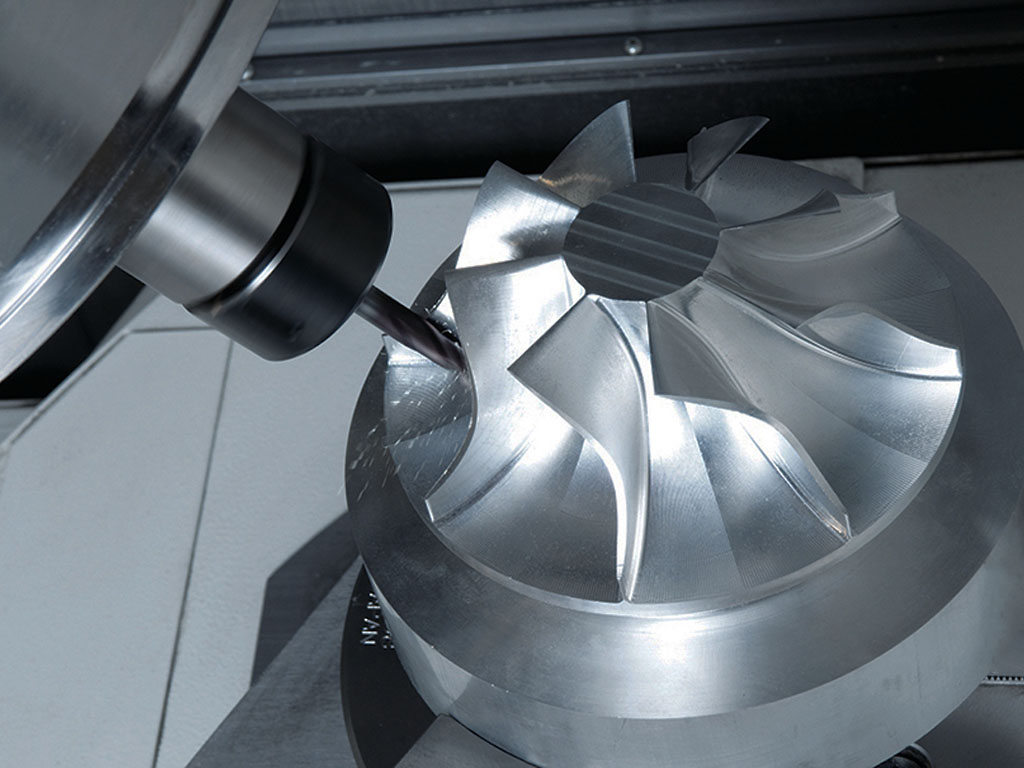

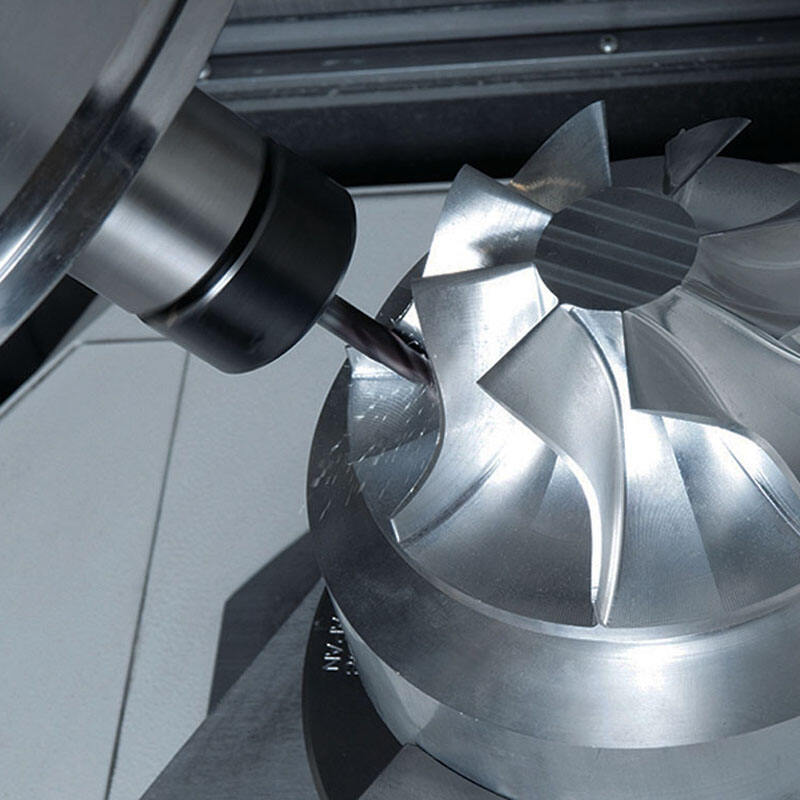

मिलिङ्गमा कार्य खण्डको सतहबाट मालिको भाग निकाल्न बहुतै दाँतहरूसह कटिंग टूलहरूलाई घुमाइन्छ, जसले जटिल आकारहरू, स्लॉटहरू, र छेदहरू बनाउँछ।

ड्रिलिङ्ग एक कार्य खण्डमा बेलनाकार छेदहरू बनाउन घुमाउने ड्रिल बिटहरूको उपयोग गर्दछ, जसले आमतौरमा फास्टनरहरू वा अर्को घटकहरूलाई समायोजित गर्न उपयोग गरिन्छ।

ग्राइन्डिङ्गमा ग्राइन्डिङ्ग चक्कीमा घर्षण उपयोग गरेर मालिको भागमा अतिरिक्त खण्डहरू वा बर्सहरू निकालिन्छ र कार्य खण्डमा सटीक सतह शेष उपलब्ध गर्दछ।

ब्रोचिङमा बहुल दाँतहरू सँग अस्पष्ट उपकरण प्रयोग गरेर मात्र एकदिशामा सामग्री हटाउन भएर कुंजीमार्गहरू, स्प्लाइनहरू र अन्य जटिल आकारहरू बनाउन छ।

छेड्नुमा छेड़को ब्लेडहरू प्रयोग गरेर कार्यपट्टिहरूलाई छेडिँदै जान्छ, जसलाई धातुको शीट वा लकडी प्लास्टिकमा उत्पादनमा अक्सर सीधो छेड्न वा घुम्ता छेड्न गरेर सम्बन्धि उत्पादन आवश्यकताहरू पूरा गरिन्छ।

बोरिङको अर्थ घूर्णन छाँट्टा उपकरण प्रयोग गरेर अहिले छ छिद्र फैलाउन वा ग्राहकको आवश्यकताअनुसार ठीक अन्तर्गत व्यास समायोजन गर्नु हो।

यो प्रसेस एक पूर्व-ड्रिल गरिएको छिद्रमा टैपलाई घूमाउन र कार्यपट्टिमा अथवा रस्ता अनुसार आंतरिक धागा उत्पादन गर्न छ।

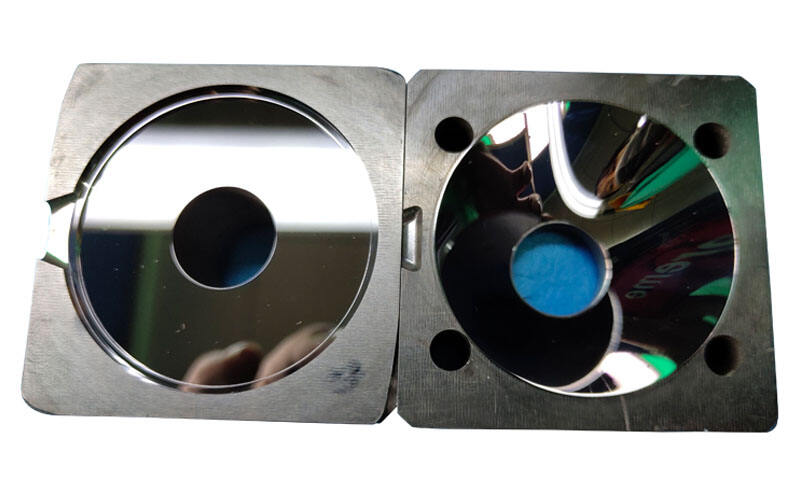

EDMले विद्युत डिस्चार्ज प्रयोग गरेर कार्यपट्टिबाट सामग्री हटाउन छ, विशेष गरी जटिल आकारहरू वा कठोर सामग्रीहरूको लागि।

| साइज | मेट्रिक युनिटहरू | इम्पीरियल युनिटहरू |

| मालिको [1] र प्लास्टिकको लागि सबैभन्दा ठूलो भाग | २००० x १५०० x २०० मिमी १५०० x ८०० x ५०० मिमी | ७८.७ x ५९.० x ७.८ इन्च ५९.० x ३१.४ x २७.५ इन्च |

| सकल्लो धातुहरू [2] को लागि सबैभन्दा ठूलो भाग | १२०० x ८०० x ५०० मिमी | ४७.२ x ३१.४ x १९.६ इन्च |

| न्यूनतम विशेषता आकार | ø 0.50 मिमी | ø 0.019 इंच |

| साइज | मेट्रिक युनिटहरू | इम्पीरियल युनिटहरू |

| सबै सामग्रीहरू को लागि अधिकतम भाग आकार | 2000 x 1500 x 200 मिमी | 78.7 x 59.0 x 7.8 इंच |

| न्यूनतम विशेषता आकार | ø 0.50 मिमी | ø 0.019 इंच |

| नाममात्रा आकार को लागि सीमा | प्लास्टिक (2768- m) | धातुहरू (2768- f) |

| ०.५ मिमी* से ३ मिमी | ±0.1mm | ±०.०५मिमी |

| ३ मिमी से बढी ६ मिमी | ±0.1mm | ±०.०५मिमी |

| ६ मिमी से बढी ३० मिमी | ±0.2mm | ±0.1mm |

| ३० मिमी से बढी १२० मिमी | ±०.३मिमी | ±०.१५मिमी |

| १२० मिमी से बढी ४०० मिमी | ±0.5mm | ±0.2mm |

| ४०० मिमी से बढी १००० मिमी | ±0.8mm | ±०.३मिमी |

| 1000mm भन्दा बढी 2000mm सम्म | ±1.2mm | ±0.5mm |

| 2000mm भन्दा बढी 4000mm सम्म | ±2mm |

| भाग को आकारको सीमा | मेट्रिक युनिटहरू | इम्पीरियल युनिटहरू |

| मैक्सिमम भागको व्यास | 431 mm | 17 in |

| मैक्सिमम भागको लम्बाई | ९९० मिमि | ३९ इन्च |

| गाडी पर अधिकतम स्विङ | ३५० मिमी | १३.७ इन्च |

| अधिकतम फ़ारेड होल | ४० मिमि | १.५ इन्च |

| नाममात्रा आकार को लागि सीमा | प्लास्टिक (2768- m) | धातुहरू (2768- f) |

| ०.५ मिमी* से ३ मिमी | ±0.1mm | ±०.०५मिमी |

| ३ मिमी से बढी ६ मिमी | ±0.1mm | ±०.०५मिमी |

| ६ मिमी से बढी ३० मिमी | ±0.2mm | ±0.1mm |

| ३० मिमी से बढी १२० मिमी | ±०.३मिमी | ±०.१५मिमी |

| १२० मिमी से बढी ४०० मिमी | ±0.5mm | ±0.2mm |

| ४०० मिमी से बढी १००० मिमी | ±0.8mm | ±०.३मिमी |

| 1000mm भन्दा बढी 2000mm सम्म | ±1.2mm | ±0.5mm |

| 2000mm भन्दा बढी 4000mm सम्म | ±2mm |

जस्तै कि कार्बन स्टील, एलाय लोहा, स्टेनलेस स्टील आदि, जो मौखिक भागहरू र संरचनात्मक घटकहरू बनाउन बाट सामान्य रूपमा प्रयोग गरिन्छ।

उत्तम शक्ति र संदीधन प्रतिरोध के लागि जानिन्छ, मुख्यतया हल्को भागहरू र संरचनाहरू बनाउन लागि प्रयोग गरिन्छ।

उत्तम विद्युत र ऊष्मा चालकता के लागि जानिन्छ, मुख्यतया विद्युत घटाकाहरू र ऊष्मा-चालक भागहरू बनाउन लागि प्रयोग गरिन्छ।

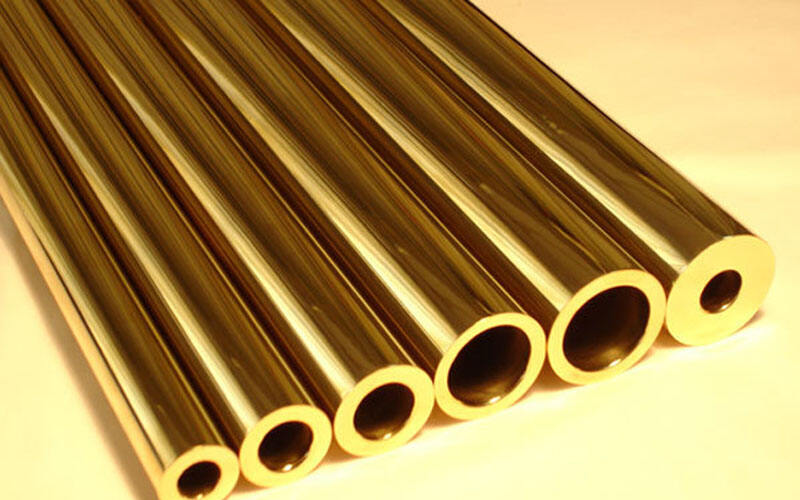

तामे र जिंकको मिश्रण, उत्तम मशीनिङ र संदीधन प्रतिरोध के लागि जानिन्छ, मुख्यतया वाल्वहरू, पाइपहरू र अन्य घटाकाहरू बनाउन लागि प्रयोग गरिन्छ।

जस्तै पॉलीएथिलीन (PE), पॉलीप्रोपिलीन (PP), पॉलीविनाइल क्लोराइड (PVC) आदि, मुख्यतया प्लास्टिक भागहरू र केसिङहरू बनाउन लागि प्रयोग गरिन्छ।

उत्तम सहनशीलता र सङ्कुचन शक्ति के लागि जानिन्छ, मुख्यतया यन्त्रीय भागहरू र आधारहरू बनाउन लागि प्रयोग गरिन्छ।

ग्राइन्डिङ र पोलिशिङ के तकनीकहरू प्रयोग गरेर मेटल सतहको चालु र रूपलाई सुधार्ने।

इलेक्ट्रोप्लेटिङ, गैल्वेनाइजिङ, क्रोमियम प्लेटिङ आदि, मेटल सतहमा अर्को मेटल वा एलाय हल्न सकिन्छ जसले त्यसको गुणहरू वा रूपलाई सुधार्दछ।

स्प्रे पेन्टिङ तकनीक प्रयोग गरेर सुरक्षात्मक वा सज्जा गर्ने कोटिङ लगाउने।

स्प्रे पेन्टिङ तकनीक प्रयोग गरेर सुरक्षात्मक वा सज्जा गर्ने कोटिङ लगाउने।

धातु सतहबाट ऑक्साइड परतहरू र अशुद्धिहरू हटाउन को लागि उच्च-दबाव ब्लास्टिंग प्रयोग गर्दछ, जसले सतहको खराश भएर फर्क लागाउँछ।