La fresatura Computer Numerical Control (CNC) è una tecnologia di produzione all'avanguardia che si basa su sistemi di controllo computerizzati per operare strumenti macchina e eseguire compiti di lavorazione complessi. A differenza dell'operazione manuale, le macchine CNC sono guidate da istruzioni pre-programmate (note come codice CNC) che determinano i movimenti e le azioni precisi necessari per plasmare materiali grezzi in componenti finiti. Questa tecnologia avanzata offre numerosi vantaggi, inclusa una precisione senza pari, un aumento della produttività, adattabilità alle esigenze di produzione in evoluzione, la capacità di gestire geometrie intricate e coerenza nella qualità attraverso diversi lotti di parti. Di conseguenza, la lavorazione CNC è diventata un aspetto indispensabile della produzione moderna nei settori come aeronautico, automobilistico, elettronico e dispositivi medici.

Il servizio di fresatura CNC online di Starway offre una soluzione completa ed efficiente per la produzione di componenti basati su file CAD 3D o disegni tecnici. Forniamo prototipazione rapida, produzione a piccola scala e produzione ad alta quantità per vari settori industriali. Carica semplicemente i tuoi file per ricevere un preventivo istantaneo, tempi di consegna e feedback sul design per la producibilità delle tue parti CNC.

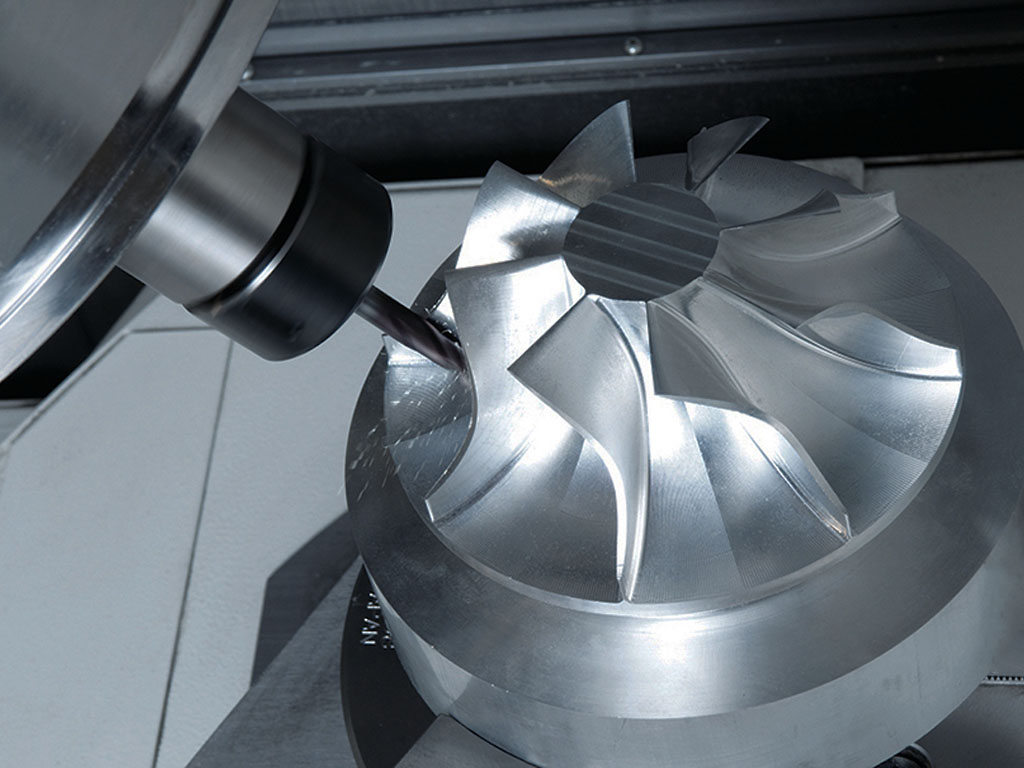

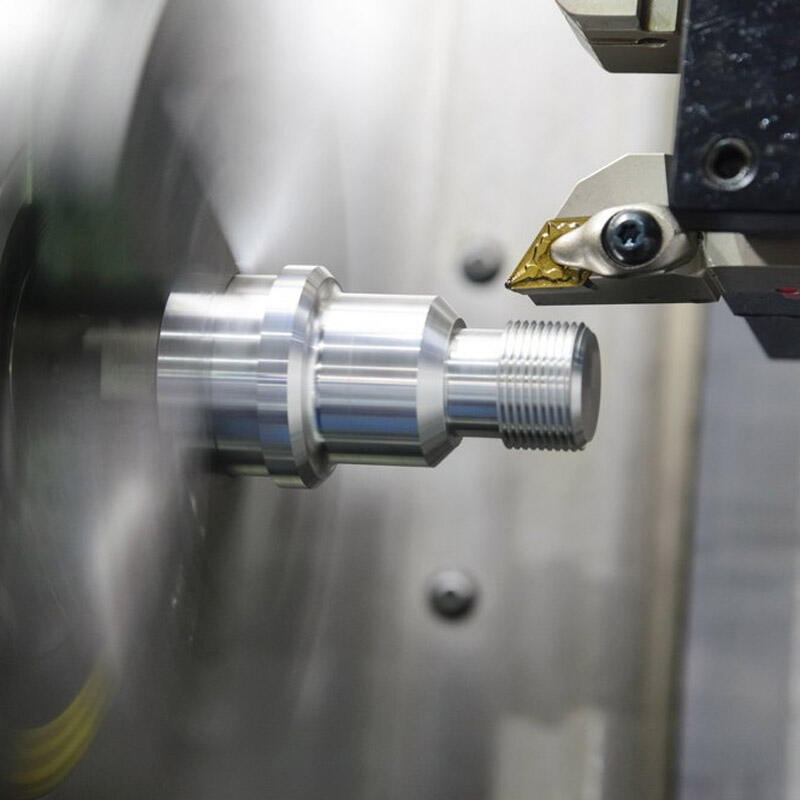

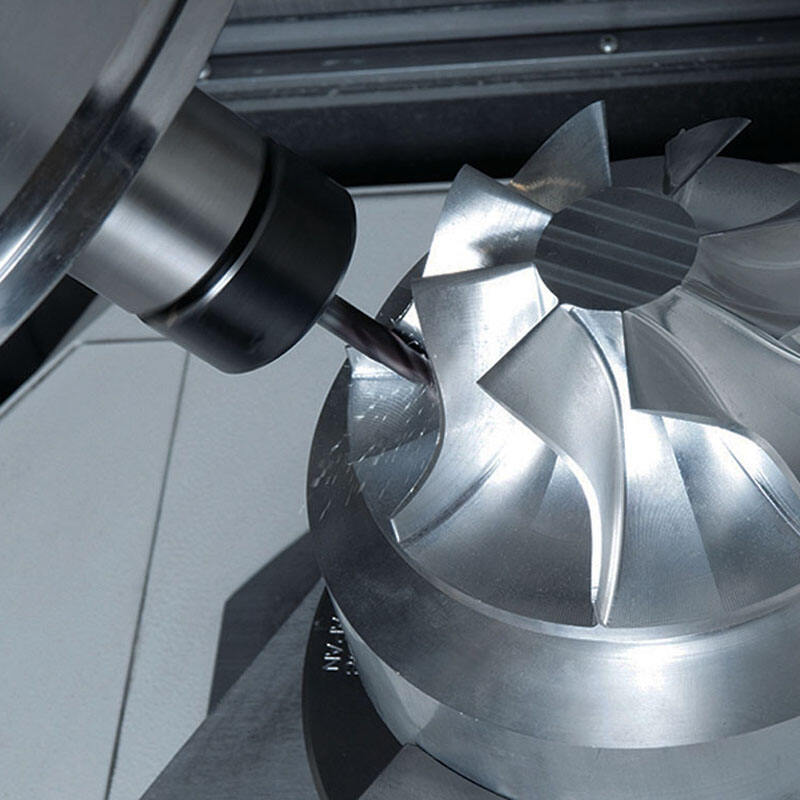

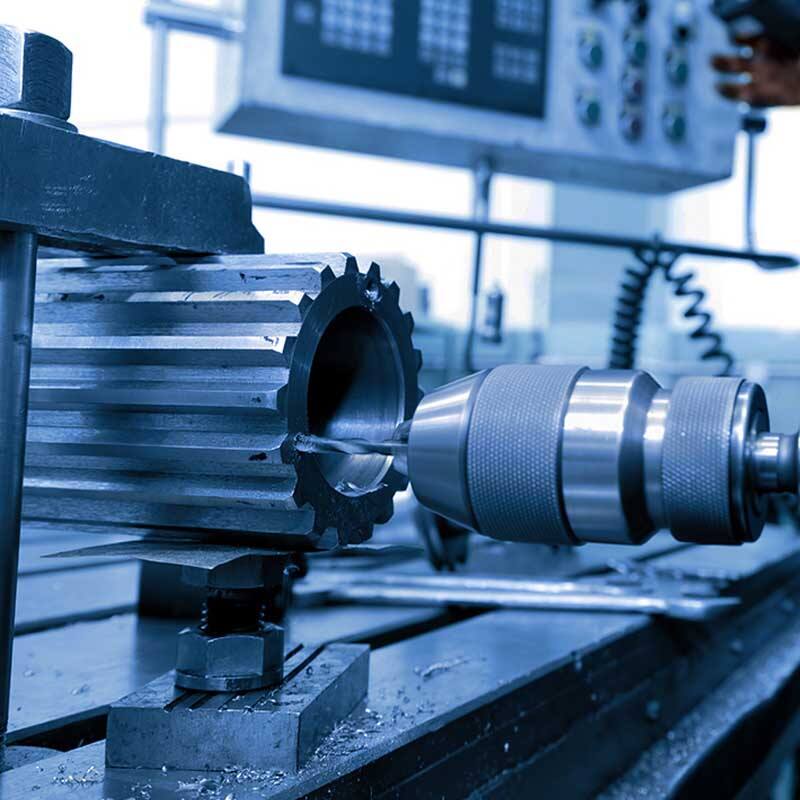

Una fabbrica certificata ISO gestisce progetti complessi, inclusa la tornitura CNC di cilindri metallici, parti coniche e tubi, nonché fresatura CNC a tre, quattro e cinque assi. Con 11 anni di esperienza nel settore e un team di operai qualificati, Starway può risolvere qualsiasi problema incontrato durante l'elaborazione o il disegno.

Inoltre, il team di controllo qualità di Starway garantisce la qualità delle tue parti fresate CNC attraverso servizi di controllo qualità completi, inclusa la certificazione ISO 9001, ispezioni, tracciabilità hardware, certificazioni materiali e Certificati di Conformità (CoC).

Il servizio di produzione integrato di Starway copre l'intero processo produttivo, dal design alla consegna del prodotto finale, impegnandosi a fornire soluzioni integrali.

Verranno costituiti team di servizio dedicati per ogni progetto. (Team di Vendite + Ingegneri Pre-vendita.)

Il servizio di produzione integrato di Starway copre l'intero processo produttivo, dal design alla consegna del prodotto finale, impegnandosi a fornire soluzioni integrali.

1. Supporto al Design: Offre modellazione 3D, ottimizzazione e prototipazione.

2. Selezione dei Materiali: Fornisce varie opzioni di materiali e personalizzazione.

3.Processi di Fabbricazione: Includono taglio laser, stampaggio, piegatura e saldatura.

4.Assemblaggio: Offre installazione di inserti, rivettatura e assemblaggio completo.

5.Trattamento Superficiale: Fornisce servizi di verniciatura, galvanizzazione e lucidatura.

6.Ispettoria di Qualità: Garantisce il rispetto dei test dimensionali e funzionali.

7.Imballaggio e Logistica: Garantisce imballaggio sicuro e consegna tempestiva.

8.Servizio Dopo Vendita: Offre supporto tecnico e monitoraggio della qualità.

Sviluppo rapido di nuovi prodotti: produzione di prototipi in 3 giorni

Dall'incontro iniziale e conferma dei disegni all'ispezione del primo pezzo, rapporti di qualità intermedi e ispezione finale del prodotto, ogni passaggio viene eseguito in modo efficiente. 1.Fornire rapporti ordinativi almeno due volte a settimana

2.Fornire manuali operativi SOP per ordini di serie

3.Rapporti di ispezione della qualità completi

Ottieni un preventivo istantaneo caricando un file CAD 3D (inclusi formati STEP, STP, SLDPRT, DXF, IPT, PRT o SAT) attraverso il nostro Motore di Preventivi Istantanei.

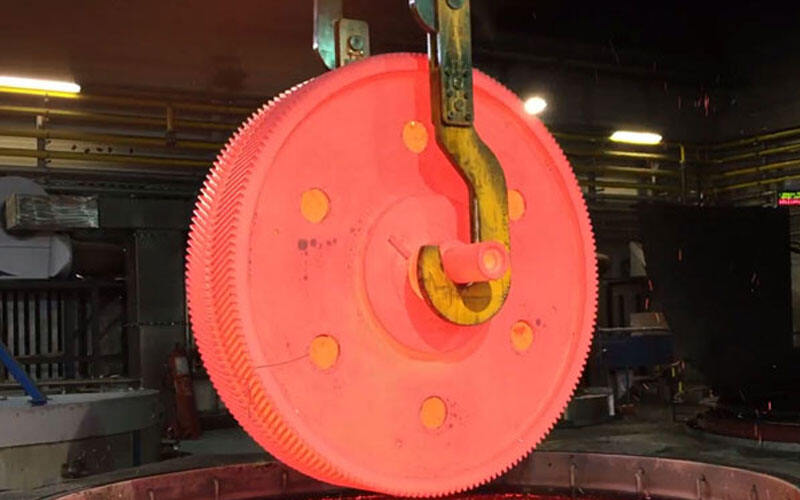

Nella tornitura, una macchina utensile fa ruotare un pezzo lavorato mentre uno strumento di taglio rimuove materiale per creare forme cilindriche come asse, barre e dischi.

Il fresatura prevede l'utilizzo di utensili di taglio rotanti con più denti per rimuovere materiale dalla superficie del pezzo lavorato, creando forme complesse, scanalature e fori.

Il foratura utilizza punte di trapano rotanti per creare fori cilindrici nel pezzo lavorato, spesso per fissatori o per accogliere altri componenti.

Il lucidaggio utilizza la frizione sull'abrasivo per rimuovere scarti o bavose in eccesso dal materiale e per ottenere una finitura superficiale precisa sul pezzo lavorato.

L'arborazione utilizza uno strumento specializzato con più denti per rimuovere materiale in un movimento lineare, creando alberature, zigrinature e altre forme complesse.

La segatura include l'uso di lame da sega per tagliare i pezzi operativi, spesso utilizzata in prodotti come lamiera o plastica legnosa attraverso taglio rettilineo o curvo per soddisfare i requisiti del prodotto rilevante.

Il ribullonamento significa l'uso di utensili taglienti rotanti per allargare un foro esistente o per personalizzare il diametro interno esatto in base alle richieste del cliente.

Viene elaborato ruotando una matricina in un foro preforato e taratura per produrre una vite interna sul pezzo operativo o in una forma personalizzata.

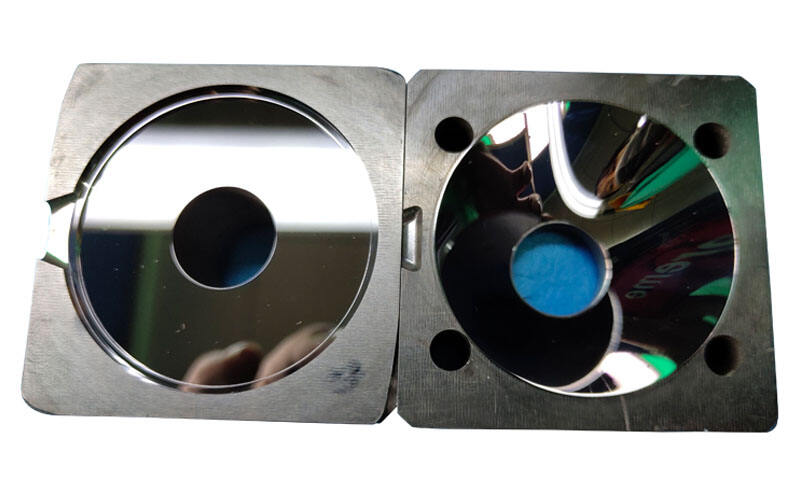

L'EDM utilizza scariche elettriche per rimuovere materiale da un pezzo operativo, in particolare per forme complesse o materiali induriti.

| Dimensioni | Unità metriche | Unità imperiali |

| Dimensione massima del pezzo per metalli morbidi [1] e plastiche | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 in 59,0 x 31,4 x 27,5 in |

| Dimensione massima del pezzo per metalli duri [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 in |

| Dimensione minima delle caratteristiche | ø 0,50 mm | ø 0,019 in |

| Dimensioni | Unità metriche | Unità imperiali |

| Dimensione massima del pezzo per tutti i materiali | 2000 x 1500 x 200 mm | 78,7 x 59,0 x 7,8 in |

| Dimensione minima delle caratteristiche | ø 0,50 mm | ø 0,019 in |

| Limiti per la dimensione nominale | Plastiche (2768- m) | Metalli (2768- f) |

| 0,5mm* a 3mm | ±0,1 mm | ±0,05mm |

| Oltre 3mm a 6mm | ±0,1 mm | ±0,05mm |

| Superiore a 6mm fino a 30mm | ±0.2mm | ±0,1 mm |

| Superiore a 30mm fino a 120mm | ±0.3mm | ± 0,15 mm |

| Superiore a 120mm fino a 400mm | ±0.5mm | ±0.2mm |

| Superiore a 400mm fino a 1000mm | ±0.8mm | ±0.3mm |

| Superiore a 1000mm fino a 2000mm | ±1.2mm | ±0.5mm |

| Superiore a 2000mm fino a 4000mm | ±2MM |

| Limitazioni delle dimensioni delle parti | Unità metriche | Unità imperiali |

| Diametro massimo della parte | 431 mm | 17 in |

| Lunghezza massima della parte | 990 mm | 39 in |

| Swing massimo sul carro | 350 mm | 13.7 in |

| Foro massimo dello scavo del mandrino | 40 mm | 1.5 in |

| Limiti per la dimensione nominale | Plastiche (2768- m) | Metalli (2768- f) |

| 0,5mm* a 3mm | ±0,1 mm | ±0,05mm |

| Oltre 3mm a 6mm | ±0,1 mm | ±0,05mm |

| Superiore a 6mm fino a 30mm | ±0.2mm | ±0,1 mm |

| Superiore a 30mm fino a 120mm | ±0.3mm | ± 0,15 mm |

| Superiore a 120mm fino a 400mm | ±0.5mm | ±0.2mm |

| Superiore a 400mm fino a 1000mm | ±0.8mm | ±0.3mm |

| Superiore a 1000mm fino a 2000mm | ±1.2mm | ±0.5mm |

| Superiore a 2000mm fino a 4000mm | ±2MM |

come l'acciaio al carbonio, l'acciaio al lega, l'acciaio inossidabile, ecc., comunemente utilizzati per la produzione di componenti meccanici e strutture.

noto per la sua buona resistenza e resistenza alla corrosione, spesso utilizzato per la produzione di parti e strutture leggere.

noto per la sua eccellente conducibilità elettrica e termica, comunemente utilizzato per la produzione di componenti elettrici e parti termoconduttive.

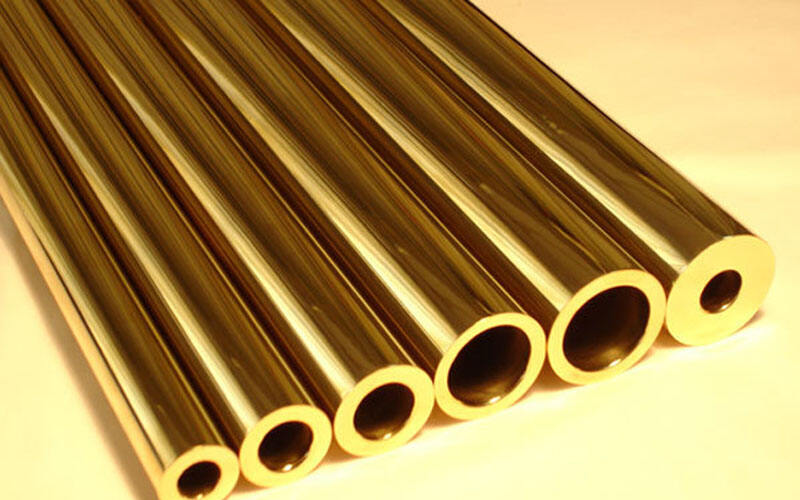

un'allergia di rame e zinco, noto per la sua buona lavorabilità e resistenza alla corrosione, comunemente utilizzato per la produzione di valvole, tubi ed altri componenti.

come il polietilene (PE), il polipropilene (PP), il cloruro di vinile policarbonato (PVC), ecc., comunemente utilizzati per la produzione di parti plastiche e involucri.

noto per la sua buona resistenza all'usura e compressione, comunemente utilizzato per la produzione di componenti meccanici e basi.

Migliorare la levigatezza e l'aspetto della superficie metallica attraverso tecniche di lucidatura e abrasione.

Incluso elettroplaccaggio, galvanizzazione, placcatura cromata, ecc., depositare un altro metallo o lega sulla superficie metallica per migliorarne le proprietà o l'aspetto.

Applicazione di rivestimenti protettivi o decorativi utilizzando tecniche di verniciatura a spruzzo.

Applicazione di rivestimenti protettivi o decorativi utilizzando tecniche di verniciatura a spruzzo.

Utilizzo di getti ad alta pressione per rimuovere i strati di ossido e le impurità dalla superficie metallica, migliorando la ruvidezza della superficie.