A Számítógépes Numerikus Irányítás (CNC) gyártási technológia egy innovatív megoldás, amely számítógépes irányítási rendszerek segítségével működteti a gépeszközöket és végrehajtja a bonyolult gépészeti feladatokat. Ellenben a kézi művelettel, a CNC gépek előre programozott utasításokkal (az ún. CNC kóddal) vannak irányítva, amelyek meghatározzák azokat a pontos mozgásokat és tevékenységeket, amelyek szükségesek a nyersanyagok alakításához végső komponensekkel. Ez a fejlett technológia számos előnnyel jár, beleértve a nem precedensszerű pontosságot, a növekvő termelékenységet, az alkalmazkodást a változó termelési igényekhez, a bonyolult geometriák kezelésének képességét és a minőség konzisztenciáját különböző szelek között. Ennélfogva a CNC feldolgozás modern gyártási részét képző elengedhetetlen elem lett olyan iparágokban, mint az űr- és repülőgépgyárátás, az autóipar, az elektronika és a médiumberendezések területe.

A Starway online CNC gépészeti szolgáltatása komprehenszív és hatékony megoldást kínál részek gyártására 3D CAD-fájlok vagy mérnöki rajzok alapján. Gyors prototípusokat, kis hordozatali termelést és nagy mennyiségű gyártást kínálunk különféle iparágak számára. Egyszerűen töltsd fel a fájlokat, hogy azonnali árképzést, leadtime-ot és tervezési visszajelzést kapj a CNC-részekedhez.

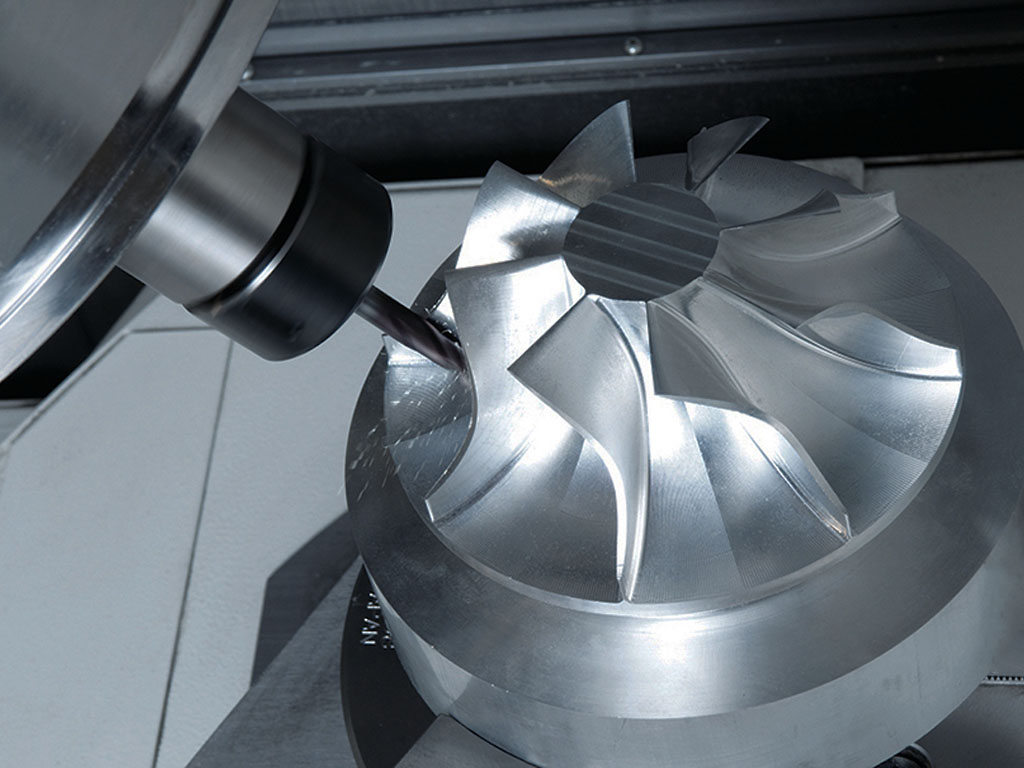

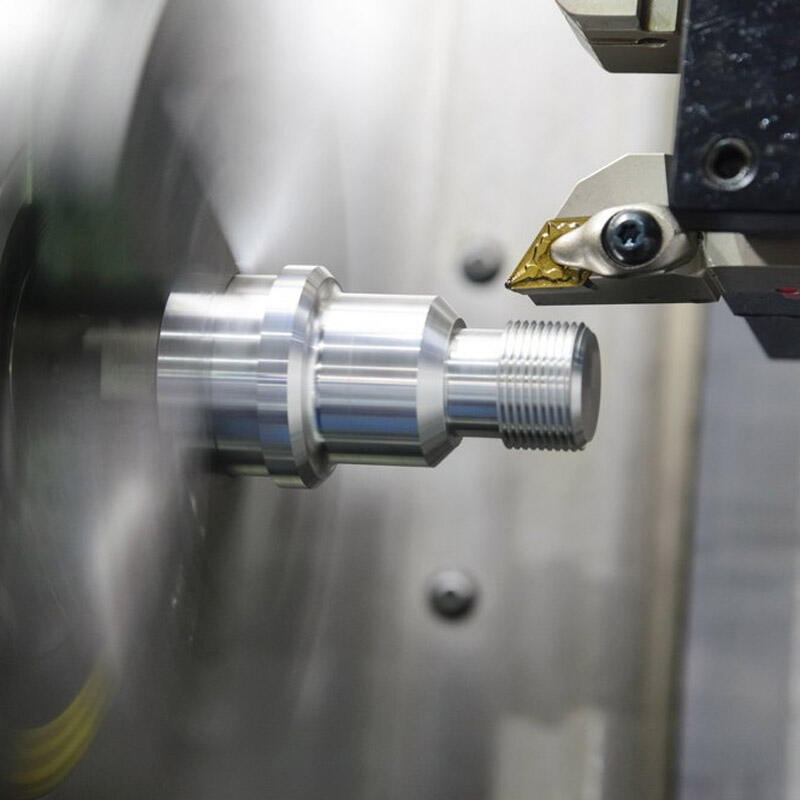

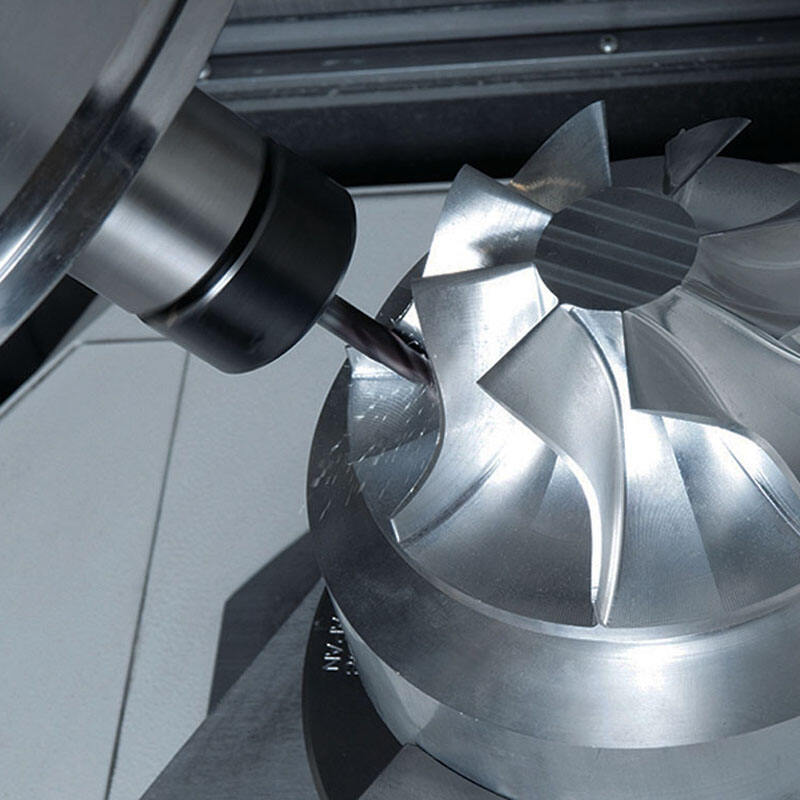

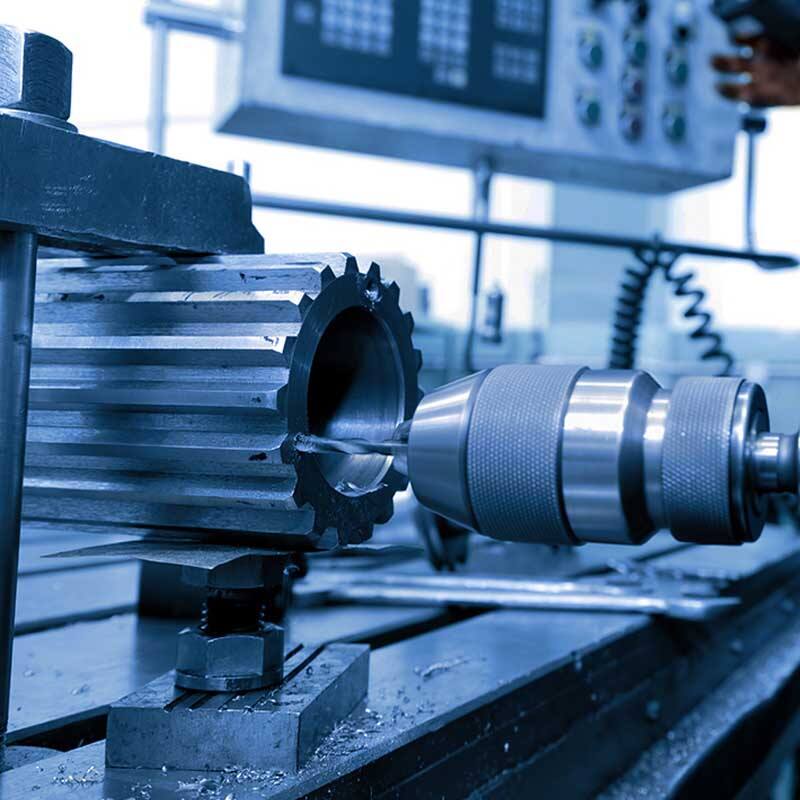

Az ISO-biztosítványos gyár bonyolult terveket kezel, beleértve a fémhengerek, konuszos részek és csövek CNC forgását, valamint a három-, néggy- és öt-tengelyes CNC frászolást. 11 éves ipari tapasztalattal és egy képzett gépész-csapatral, a Starway bármilyen problémát megoldhat a feldolgozás során vagy a rajzokban találkozottakkal.

Emellett a Starway minőségi ellenőrzési csapata biztosítja a CNC-gépgyártású részek minőségét komprehenszív minőségbiztosítási szolgáltatásokkal, beleértve az ISO 9001 tanúsítványt, az ellenőrzéseket, a hardver nyomon követhetőségét, anyagtanúsítványokat és Illeszkedési Tanúsítványokat (CoCs).

A Starway egyállású gyártási szolgáltatása fedezzi ki a tervezéstől a végtermék kézbesítéséig teljes termelési folyamatot, elkötelezve az összetett megoldások biztosításához.

Külön szolgáltatási csapatokat hozunk létre minden egyes projekthez. (Eladási csapat + Eladási mérnökök.)

A Starway egyállású gyártási szolgáltatása fedezzi ki a tervezéstől a végtermék kézbesítéséig teljes termelési folyamatot, elkötelezve az összetett megoldások biztosításához.

1. Tervezési támogatás: 3D modellezést, optimalizálást és prototípuskészítést kínál.

2. Anyagválasztás: Különböző anyagválasztási lehetőségeket és személyre szabott megoldásokat kínál.

3.Gyártási Folyamatok: Belefoglalja a laser-vágást, a süllyesztést, a hajlítást és a vízszintes összerakást.

4.Gyártás: Kínál beszúrás telepítését, riveting és teljes gyártást.

5.Felületi Kezelés: Rendelkezik festés, galvanizálás és pólvetítés szolgáltatásokkal.

6.Minőségi Ellenőrzés: Biztosítja a dimenziós és funkcionális tesztek megfelelését.

7.Csomagolás és Logisztika: Biztosítja a biztonságos csomagolást és az időben történő kézbesítést.

8.Utánvételi Szolgáltatás: Kínál technikai támogatást és minőség követését.

Gyors új termékfejlesztés: 3 napos prototípus gyártás

A kezdeményezési találkozótól és a rajzok megerősítéséig az első darab ellenőrzéséig, a köztes minőségi jelentéseket és a végtermék ellenőrzését, minden lépés hatékonyan végrehajtva. 1. Ajánlat rendelési jelentések legalább kétszer egy hétben.

2. ajánlat SOP műveleti kézikönyvek törzsrészrendelésekhez.

3. Teljes körű minőségi ellenőrzési jelentések.

Szerezzen időben érkező ajánlatot egy 3D CAD fájl (beleértve a STEP, STP, SLDPRT, DXF, IPT, PRT vagy SAT formátumok) feltöltésével át az Időben Érkező Ajánlatmotorunkon keresztül.

A tornyozás során egy tornyozógép forgatja a munkadarabot, miközben a vágóeszköz anyagot távolít el hengerek, rúdok és lemezek stílusú testek létrehozásához.

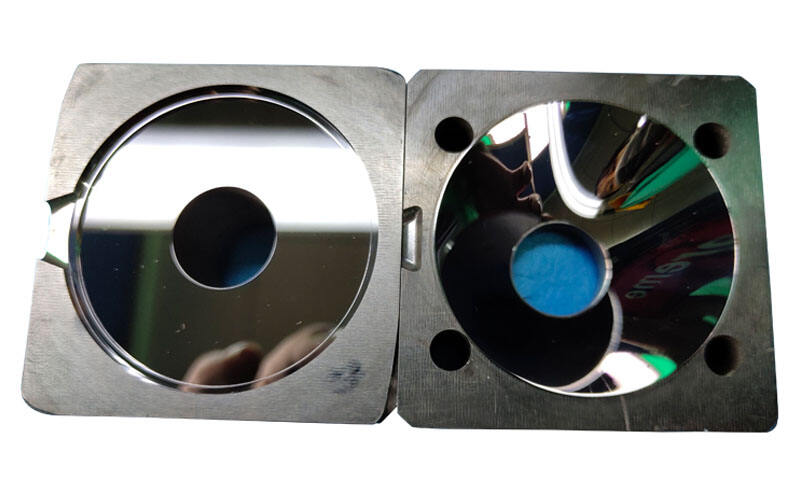

A villamosztás több fogójú forgó vágóeszközökkel távolít el anyagot a munkadarab felületéről, bonyolult alakzatok, csatornák és lyukak létrehozásához.

A lyukastás forgó lyukastószerszámokkal henger alakú lyukakat teremt a munkadarabban, gyakran rögzítők vagy más komponensek helyezése érdekében.

A drótvágás a drót köröm súrlódását használja az anyag túleredményeinek vagy burkoknak a távolítására, valamint a munkadarab pontos felületi befejezésére.

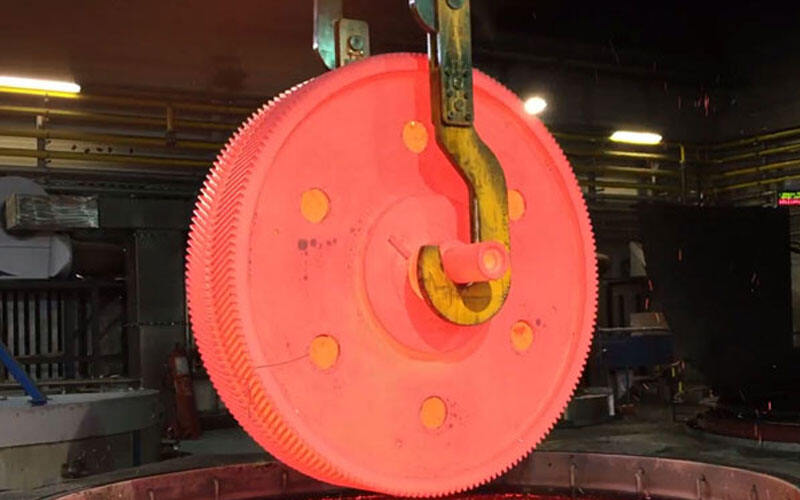

A broaching olyan szakoszköz használatát jelenti, amelynek több fogása van, és lineáris mozgással távolít el anyagot, így rácspofa, fogaskerék és más bonyolult alakzatokat hoz létre.

A vágás vágókerekek használatát tartalmazza a munkatermek vágására, gyakran fémlapok vagy fa-plasztikus termékek esetén egyenes vagy görbült vágással teljesítve a kapcsolódó termékvállalkozási követelményeket.

A pótolás azt jelenti, hogy forgó vágóeszközt használnak egy meglévő lyuk kibővítésére vagy az exakt belső átmérő testreszabására a vevő igényei szerint.

Forgást használva egy előzően fúrt lyukba helyezik a csavarfúrót, és csavarfúrást végeznek a munkatermék belső csomópontján vagy egyéni formában.

Az EDM elektromos lökésekkel távolít el anyagot egy munkatermékből, különösen bonyolult alakzatokhoz vagy keményített anyagokhoz.

| Méret | Metrikus egységek | Brit egységek |

| Max. rész méret lágy félmetszetek [1] és szilárdanyagok esetén | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 in 59,0 x 31,4 x 27,5 in |

| Max. rész kemény félmetszetek [2] esetén | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 in |

| Min. elem méret | ø 0,50 mm | ø 0,019 in |

| Méret | Metrikus egységek | Brit egységek |

| Max. részméret minden anyagra | 2000 x 1500 x 200 mm | 78,7 x 59,0 x 7,8 in |

| Min. elem méret | ø 0,50 mm | ø 0,019 in |

| Határok a névleges mérethez | Vasanyagok (2768- m) | Fémek (2768- f) |

| 0,5 mm* - 3 mm | ±0,1 mm | ±0.05mm |

| Több mint 3mm és 6mm között | ±0,1 mm | ±0.05mm |

| Több mint 6mm és 30mm között | ±0.2mm | ±0,1 mm |

| Több mint 30mm és 120mm között | ±0.3mm | ±0.15mm |

| Több mint 120mm és 400mm között | ±0.5mm | ±0.2mm |

| Több mint 400mm és 1000mm között | ±0.8mm | ±0.3mm |

| Több mint 1000mm és 2000mm között | ±1.2mm | ±0.5mm |

| Több mint 2000mm és 4000mm között | ±2MM |

| Részméret korlátozások | Metrikus egységek | Brit egységek |

| Maximális rész átmérő | 431 mm | 17 in |

| Maximális rész hossz | 990 mm | 39 in |

| Maximális inga a járműn | 350 mm | 13.7 in |

| Maximális fúrógép átmeneti lyuk | 40 mm | 1.5 in |

| Határok a névleges mérethez | Vasanyagok (2768- m) | Fémek (2768- f) |

| 0,5 mm* - 3 mm | ±0,1 mm | ±0.05mm |

| Több mint 3mm és 6mm között | ±0,1 mm | ±0.05mm |

| Több mint 6mm és 30mm között | ±0.2mm | ±0,1 mm |

| Több mint 30mm és 120mm között | ±0.3mm | ±0.15mm |

| Több mint 120mm és 400mm között | ±0.5mm | ±0.2mm |

| Több mint 400mm és 1000mm között | ±0.8mm | ±0.3mm |

| Több mint 1000mm és 2000mm között | ±1.2mm | ±0.5mm |

| Több mint 2000mm és 4000mm között | ±2MM |

például a szénhidrogén acél, az ötvözetes acél, a rostmentes acél stb., amelyek gyakran használnak mechanikai részek és szerkezeti komponensek gyártására.

jó erősségéért és rostmentességeért ismert, gyakran használnak könnyű részek és szerkezetek gyártására.

kitűnő vezetékességgel és hővezetéssel ismert, gyakran használnak elektromos komponensek és hővezetési részek gyártására.

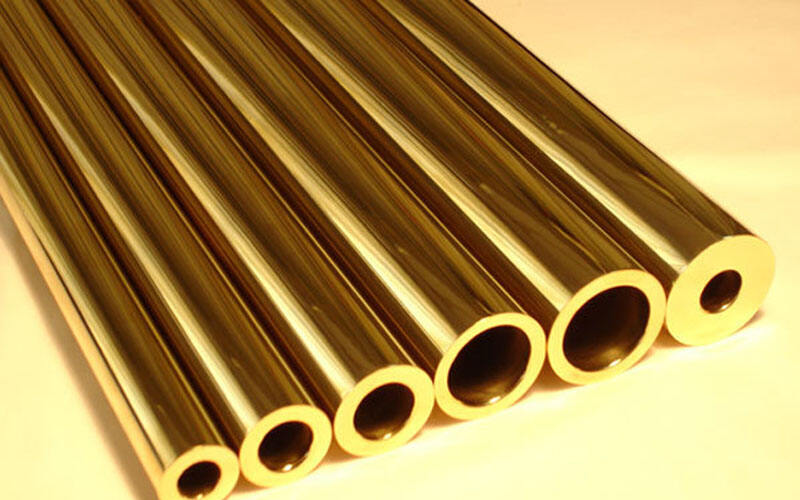

réz és cink ötvöze, amely jól műszaki és rostmentes, gyakran használnak csapok, csövek és más komponensek gyártására.

például a poliétilén (PE), a polipropilén (PP), a polivinilclorid (PVC) stb., amelyek gyakran használnak plastikos részek és fedők gyártására.

jó nyírószerellenes tulajdonságaiért és nyomásérzetlenségéért ismert, gyakran használnak mechanikai részek és alapok gyártására.

A félmetszet és a kinézet javítása gerendelési és pótolási technikák segítségével.

Beleértve az elektrolytikus felületkezelést, a galvanizálást, a kromosítást stb., egy másik fém vagy allej betétele a fém felületére a tulajdonságainak vagy megjelenésének javítása érdekében.

Védelmi vagy díszes rétegek alkalmazása szpray festékes technikával.

Védelmi vagy díszes rétegek alkalmazása szpray festékes technikával.

Magas nyomású szegezőzés alkalmazása a szivacsrétegek és az impureitások eltávolítására a fémfelszínről, a felszín rugótalanulosságának javításával.