शीट मेटल स्टैम्पिंग विनिर्माण उद्योग में एक व्यापक रूप से उपयोग की जाने वाली धातु प्रसंस्करण प्रौद्योगिकी है, जहाँ शीट मेटल को डाइज़ और पंच का उपयोग करके अभीष्ट रूपों में आकारित किया जाता है। यह प्रक्रिया एक मेटल प्लेट पर दबाव लगाने के बाद एक पंचिंग मशीन पर डाइ का उपयोग करती है, जिससे प्लास्टिक विकृति होती है और एक निर्धारित आकार या संरचना प्राप्त होती है। मेटल स्टैम्पिंग विभिन्न जटिल भागों के बड़े पैमाने पर उत्पादन के लिए विशेष रूप से प्रभावी है।

एक ठंडे-रूपांतरण प्रौद्योगिकी के रूप में, शीट मेटल स्टैम्पिंग विभिन्न सामग्रियों के साथ संगत है, जिसमें स्टेनलेस स्टील, कम और अधिक कार्बन स्टील, एल्यूमिनियम, ब्रैस और कॉपर शामिल हैं। स्टैम्पिंग प्रक्रिया में अक्सर विभिन्न कटिंग और फॉर्मिंग तकनीकों को मिलाया जाता है—जैसे बेंडिंग, पंचिंग, एम्बोसिंग और फ्लेंगिंग—जिससे जटिल भागों को कुशलता से बनाया जा सकता है।

मेटल स्टैम्पिंग की तेजी और कम टूलिंग आवश्यकताओं के कारण यह लागत-प्रभावी होती है, जो कम श्रम समय और स्टैम्पिंग डाइ में कम रखरखाई खर्च में बदल जाती है। हालांकि, एक दुर्लाभता स्टैम्पिंग प्रेस के लिए उच्च प्रारंभिक निवेश है। इसके अलावा, यदि उत्पादन के दौरान डिज़ाइन में परिवर्तन की आवश्यकता होती है, तो मोल्ड को बदलना मुश्किल हो सकता है।

स्टारवे विशेषज्ञता रखती है व्यापक सामग्री की श्रृंखला से रसायनिक मेटल स्टैम्पिंग भागों के उत्पादन में, जिसमें कैंट्री, पीतल, स्टेनलेस स्टील, एल्यूमिनियम और स्टील एल्युओइज़ शामिल हैं। हमारे स्टैम्प्ड भाग कठिन सहनशीलताओं तक पहुंचाए जाते हैं। हम अपने आप पर गर्व करते हैं कि उद्योग में सबसे प्रतिस्पर्धी लीड टाइम्स में कुछ प्रदान करने के लिए, आमतौर पर 3 से 7 दिनों के बीच। यदि आपको हमारी मेटल स्टैम्पिंग सेवाओं की आवश्यकता है,

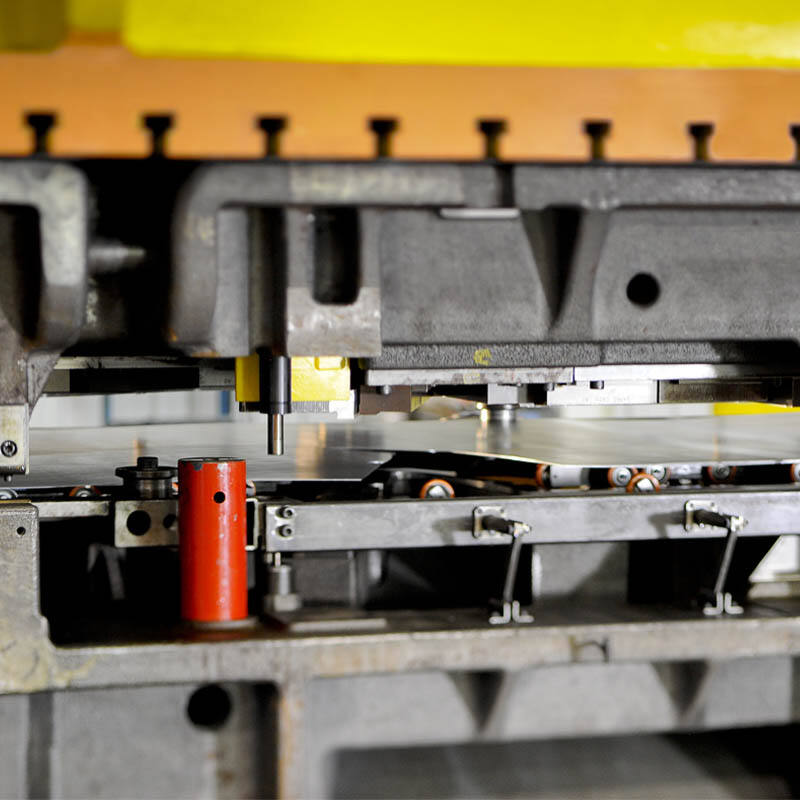

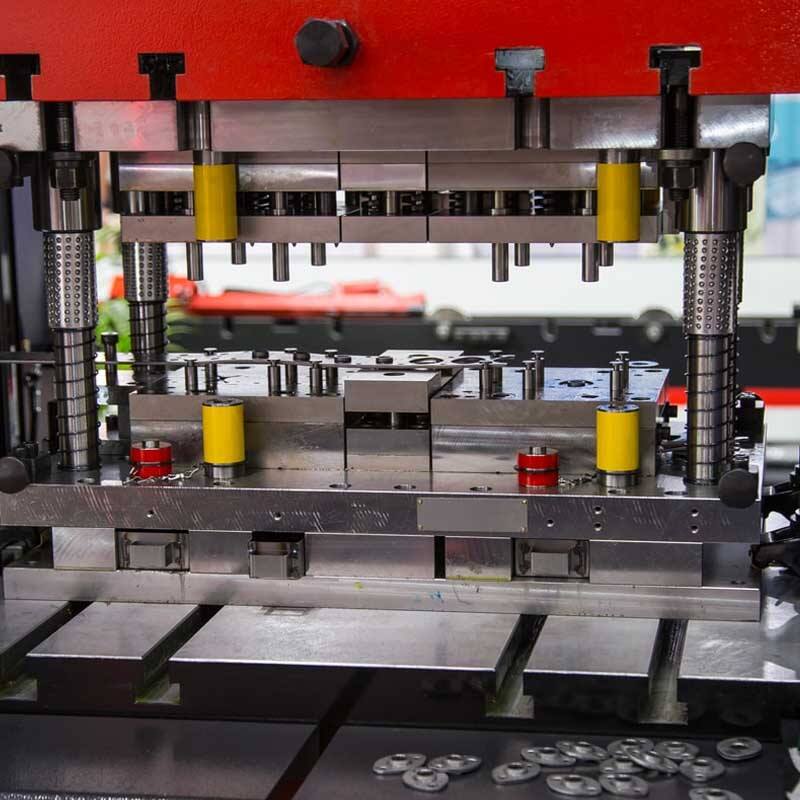

हम विभिन्न टन माप की विविध स्टैम्पिंग मशीनों का संचालन करते हैं, जिसमें 16 टन, 40 टन, 63 टन, 80 टन, 120 टन, 200 टन और 400 टन शामिल हैं, जिससे हम विविध उत्पादन आवश्यकताओं को पूरा करने में सक्षम हैं। यह लचीलापन हमें छोटे बैच से लेकर बड़े पैमाने पर उत्पादन तक के परियोजनाओं को संभालने में सक्षम बनाता है जबकि उत्पाद की गुणवत्ता और सटीकता पर ध्यान रखते हैं। 11 साल की उद्योग अनुभव के साथ, हमारे इंजीनियर और बिक्री कर्मचारी प्रत्येक मेटल स्टैम्पिंग परियोजना की समीक्षा करते हैं और हाथ से कोटेशन देते हैं। यह व्यक्तिगत दृष्टिकोण यह सुनिश्चित करता है कि हम आपकी विशिष्ट सटीक आवश्यकताओं को पूरा करते हैं जबकि स्टैम्पिंग प्रक्रिया के बारे में मूल्यवान जानकारी प्रदान करते हैं। अगले खंड में, आपको स्टैम्पिंग के बारे में अधिक जानकारी और हमारे मुख्य विशेषताओं के बारे में मिलेगी।

स्टैम्पिंग प्रक्रिया उच्च गति और बड़े पैमाने पर उत्पादन के माध्यम से कार्यक्षमता में महत्वपूर्ण सुधार कर सकती है, विशेष रूप से जब बड़ी मात्रा में उत्पादन किया जाता है।

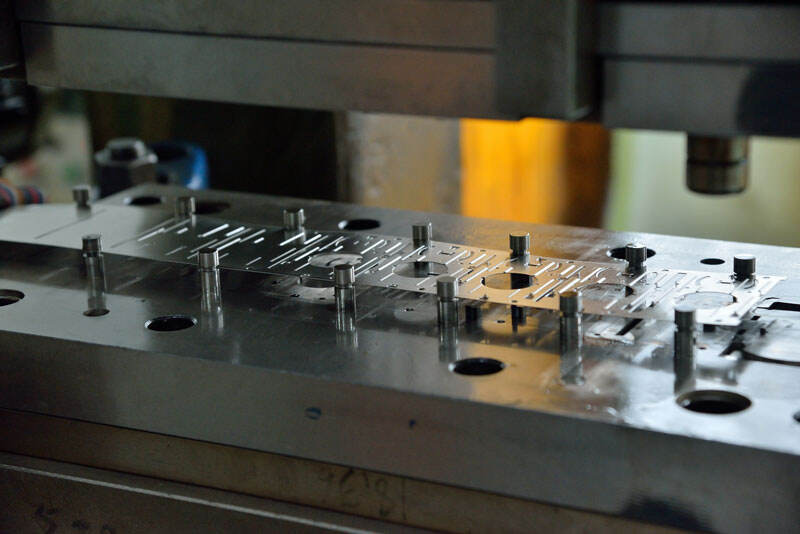

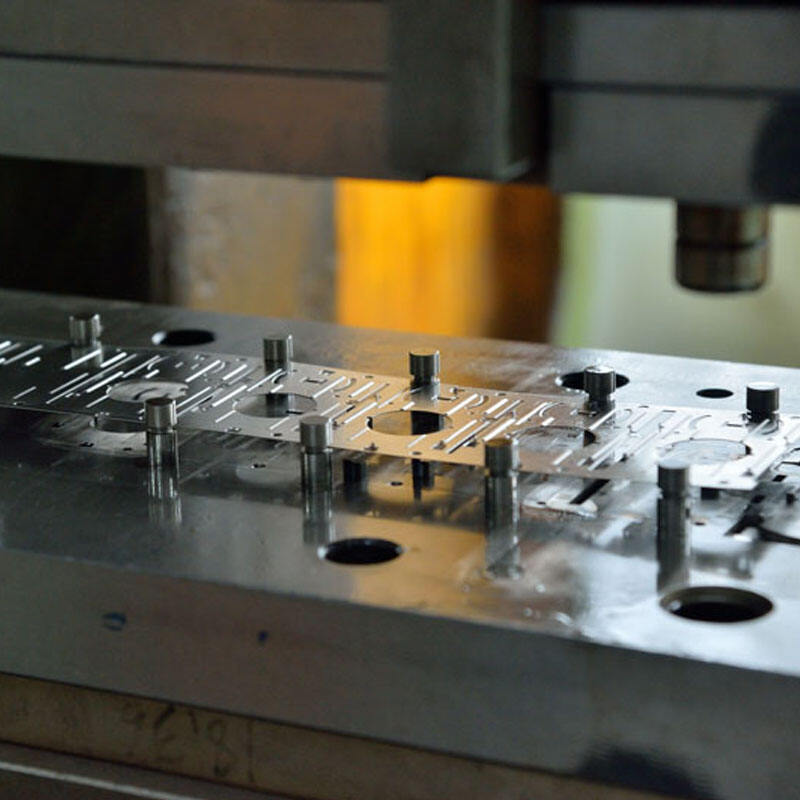

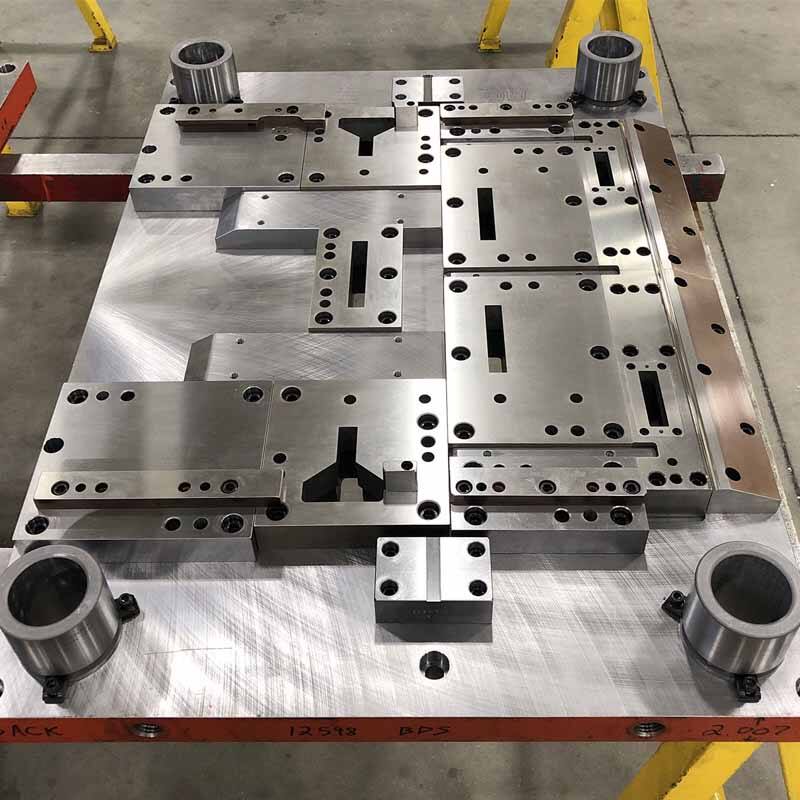

मोल्ड का डिजाइन और निर्माण उत्पाद की मात्रात्मक सटीकता और आकार को निर्धारित करता है, और स्टेंप किए गए उत्पाद में आमतौर पर उच्च मात्रात्मक संगतता होती है।

स्टेंपिंग की प्रक्रिया में, धातु सामग्री का व्यर्थ होना कम होता है, और प्लेट को सही ढंग से काटा जा सकता है, जिससे व्यर्थगति कम होती है और लागत कम होती है।

विभिन्न धातु सामग्रियों को प्रसंस्करण करने की क्षमता है, जिसमें इस्पात, एल्यूमिनियम, तांबा, स्टेनलेस स्टील शामिल हैं, बड़े पैमाने पर अनुप्रयोग है।

इसकी प्रमुख विशेषता यह है कि यह धातु चादरों को विभिन्न आकारों में कुशलता से प्रसंस्कृत कर सकती है, जैसे LIDS, खोल, ब्रैकेट्स और इसी तरह। यह प्रसंस्करण विधि यह सुनिश्चित कर सकती है कि प्रसंस्कृत उत्पादों में उच्च सटीकता, चालू सतह, स्थिर आकार होता है, और कम समय में बड़ी संख्या में उत्पादन कार्य पूरे किए जा सकते हैं।

चादर धातु स्टेंपिंग प्रसंस्करण बड़े पैमाने पर उत्पादन में आवश्यक है, समय और लागत को बचाता है और उत्पादन कفاءत को बढ़ाता है।

चादर धातु के उपयोग से चापन प्रक्रिया में सामग्री का उपयोग अधिक कुशल होता है और अपशिष्ट कम होता है।

मास प्रोडक्शन में, चापन प्रक्रिया की एकल छोटी वस्तु की प्रोसेसिंग गति तेज़ होती है, इसलिए इसे एसेंबली लाइन संचालन के लिए उपयुक्त माना जाता है।

विभिन्न धातु सामग्रियों और विभिन्न भागों के निर्माण के लिए उपयुक्त है, इसका बहुत व्यापक अनुप्रयोग है।

चूंकि चादर धातु चापन प्रोसेस में वेल्डिंग और स्प्लिसिंग प्रक्रिया की आवश्यकता नहीं होती है, इसलिए यह कुछ दोषों और वेल्डिंग और स्प्लिसिंग से होने वाली गुणवत्ता समस्याओं को रोकने में मदद करती है और उत्पाद की विश्वसनीयता और सुरक्षा में सुधार करती है।

एक तत्काल अनुमान प्राप्त करें एक 3D CAD फ़ाइल (जिसमें STEP, STP, SLDPRT, DXF, IPT, PRT, या SAT प्रारूप शामिल है) को हमारे तत्काल अनुमान इंजन के माध्यम से अपलोड करके।

मूल बulk धातु की कच्ची सामग्री को प्रक्रिया प्रोसेसिंग के लिए आवश्यक आकार और आकर कट दिया जाता है, जिससे प्रोसेसिंग अधिक सुविधाजनक हो जाती है।

इस प्रक्रिया का उद्देश्य वर्कपीस पर होल सटीक आकार और स्टैम्पिंग के रूप में निर्धारित किए गए आकार के अनुसार छोटे करना है।

शीट मेटल को डिज़ाइन की जरूरतों के अनुसार एक विशेष मोल्ड का उपयोग करके बाँक दिया जाता है।

मेटल शीट को विशिष्ट शीट मेटल टूलिंग में रखकर ग्रोव्ह या कॉन्वेक्स बनाया जाता है जो विशेष रूप से कस्टम जरूरतों को पूरा करता है।

इस प्रक्रिया में मेटल शीट को विशिष्ट मोल्ड्स में क्रमिक रूप से प्रेस किया जाता है जिससे गहरे या कॉन्वेक्स कैविटीज बनाए जाते हैं जो कस्टमाइज़ेशन और अगली प्रक्रिया के लिए होते हैं।

यह प्रक्रिया एक ही समय में मेटल प्लेट को पंच करने और कटने की प्रक्रिया है, जो एक ही चरण में बहुत सारे काम पूरे करती है जो प्रसंस्करण की कुशलता में बहुत बड़ी बढ़त लाती है।

यह प्रक्रिया एक मेटल शीट में होल्स पंच करने के लिए है और इसकी क्षमता होती है कि मेटल शीट में नियमित होल्स या पैटर्न की श्रृंखला बनाए।

मेटल शीट को स्पिनिंग मोल्ड्स पर फिक्स किया जाता है और दबाव के तहत वांछित रूपों में आकारित किया जाता है।

शीट मेटल स्टैम्पिंग के लिए सामान्यतः उपयोग की जाने वाली सामग्रियों में अच्छी प्लास्टिसिटी और शक्ति होती है, और दबाव के तहत टूटने या गंभीर खराबी उत्पन्न किए बिना आदर्श विकृति पैदा की जा सकती है। स्टारवे शीट मेटल स्टैम्पिंग प्रक्रिया सामग्री और उनके गुण।

निम्न कार्बन स्टील का कार्बन सामग्री सामान्यतः 0.05% से 0.25% के बीच होता है, अच्छी चालकता, मध्यम शक्ति, उत्कृष्ट मॉडिलिंग प्रदर्शन और कम प्रोसेसिंग लागत होती है। इसकी कम कीमत और आसान स्टैम्पिंग के कारण, निम्न कार्बन स्टील को ऑटोमोबाइल बॉडी, घरेलू उपकरण कोश, निर्माण धातु भाग आदि में व्यापक रूप से उपयोग किया जाता है।

स्टेनलेस स्टील को अपने उत्कृष्ट ग्राहक प्रतिरोध, उच्च ताकत, और कठोरता, और अच्छी उच्च-तापमान व्यवहार के लिए जाना जाता है। सामान्य प्रकार 304 और 316 शामिल हैं। यह रसोई के सामान, चिकित्सा सामग्री, और आर्किटेक्चरिक घटकों को बनाने के लिए उपयुक्त है। हालांकि, इसमें कुछ दोष हैं: प्रसंस्करण के दौरान कार्य कठोरता हो सकती है, जिससे मोल्ड पहले से ही पहन जाता है और मशीनिंग कठिन हो जाता है।

एल्यूमिनियम और इसके तत्व हल्के होते हैं, अच्छी थर्मल और विद्युत चालकता प्रदान करते हैं, और उत्कृष्ट ग्राहक प्रतिरोध का गुण रखते हैं। सामान्य प्रकार 6061, 5052, और 7075 शामिल हैं। इसका उपयोग अक्सर विमान उद्योग के घटकों, ऑटोमोबाइल शरीर पैनल, और इलेक्ट्रॉनिक उत्पादों के केस बनाने में किया जाता है। हालांकि, इनमें कुछ दोष हैं: कम कठोरता, खरोंच होने की आसानी, और मोल्ड डिज़ाइन के लिए उच्च आवश्यकताएं।

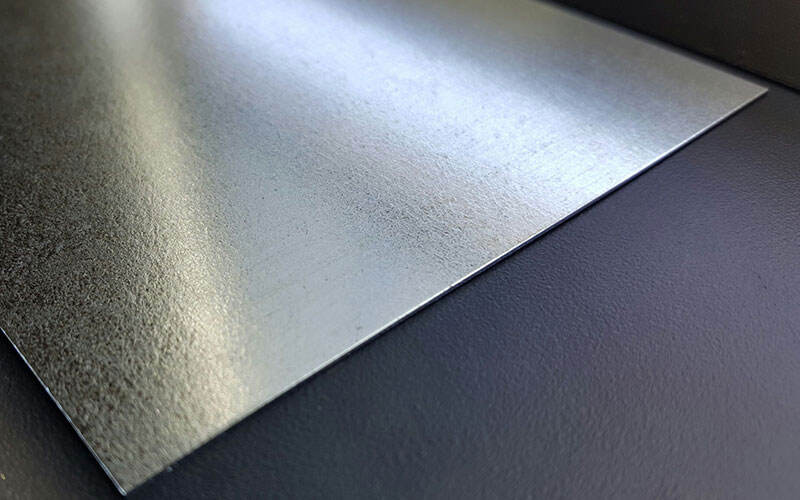

एक गैल्वेनाइज़्ड स्टील प्लेट में नियमित स्टील पर जिंक कोटिंग होती है, जो कोरोशन प्रतिरोध को बढ़ावा देती है और एक चिकनी सतह बनाती है। इसे अक्सर बाहरी उपकरणों, पाइपलाइन्स और संरचनात्मक निर्माण में उपयोग किया जाता है। हालांकि, प्रोसेसिंग के दौरान कोटिंग को नुकसान पहुंच सकता है, जिससे इसके एंटी-कोरोशन गुणों को प्रभावित किया जा सकता है।

तांबा और इसके मिश्र धातु, जैसे कि पीतल और ब्रोंज़, अपनी उत्कृष्ट विद्युत और ऊष्मा चालकता, कोरोशन प्रतिरोध और अच्छी प्लास्टिसिटी के लिए जाने जाते हैं, जिनके कारण उन्हें दबाने और आकार देने में आसानी होती है। इसे आमतौर पर इलेक्ट्रॉनिक कंपोनेंट्स, संचार उपकरणों और सजावटी आइटम्स के निर्माण में उपयोग किया जाता है। हालांकि, इनमें कुछ खामियां भी हैं, जैसे कि उच्च लागत और ऑक्सीकरण और रंग बदलने की प्रवृत्ति।

विशिष्ट रासायनिक संघटना और यांत्रिक गुणों वाली स्टील, जो उच्च-शक्ति वाले भागों और सहनशीलता वाले घटकों को बनाने के लिए उपयुक्त है। हालांकि, यह अधिक महंगी हो सकती है और प्रोसेस करने में अधिक मुश्किल हो सकती है।

चादी के तांबे के पतले पर्चे के स्टैम्पिंग प्रक्रिया में, सही सामग्री का चयन करना बहुत महत्वपूर्ण है, Starway यह सुझाव देता है कि यदि आपको चादी के तांबे के पर्चे के स्टैम्पिंग प्रक्रिया की आवश्यकता है, तो निम्नलिखित पहलुओं पर विचार करें:

1. सामग्री की प्लास्टिकता: सामग्री को स्टैम्पिंग प्रक्रिया के दौरान टूटे बिना रूपांतरित होने देने के लिए उसे अच्छी प्लास्टिकता होनी चाहिए।

2. शक्ति और कठोरता: चयनित सामग्री की शक्ति उत्पाद के उपयोग के लिए उपयुक्त होनी चाहिए; अधिकतम शक्ति मोल्ड के पहन-पोहन और मशीनिंग कठिनाई को बढ़ा सकती है।

3. संक्षारण प्रतिरोध: संक्षारण प्रतिरोध की आवश्यकता वाले भागों के लिए, स्टेनलेस स्टील, एल्यूमिनियम एलोय या गैल्वेनाइज्ड स्टील जैसी संक्षारण प्रतिरोधी सामग्री का चयन आमतौर पर किया जाता है।

4. आर्थिकता: सामग्री की लागत भी चयन में एक महत्वपूर्ण कारक है, प्रदर्शन आवश्यकताओं को पूरा करने के प्राधान्य पर, कोस्ट-इफेक्टिव सामग्री का प्रयास करें।

अधिकांश शीट मेटल सामग्री प्रकारों को स्टेंपिंग या लेज़र कटिंग तकनीकों का उपयोग करके काटा जा सकता है, लेकिन मोटाई की सीमा भिन्न होती है। सामग्रियों द्वारा कारण गुंजाइश भी अलग-अलग है, निम्नलिखित सूची को देखें:

| एल्यूमिनियम 5052-H32: | मोटाई 0.040 इं.-0.250 इं. (1.016mm-6.35mm) |

| एल्यूमिनियम 6061-T651: | मोटाई 0.040 इं.-0.250 इं. (1.016mm-6.35mm) |

| एल्यूमिनियम 6061 | प्रोफाइल/परिधि पंचिंग के लिए उपयुक्त है, लेकिन फॉर्म किए गए विशेषताओं के लिए पात्र नहीं है। |

| लो कार्बन स्टील CR 1008: | मोटाई 0.036 इं.-0.119 इं. (0.914mm- 3.023mm) की होती है |

| CR गैल्वनाइज़ड: | मोटाई 0.036 इं.-0.119 इं. (0.914mm- 3.023mm) की होती है |

| CR गैल्वानीलेड: | मोटाई 0.036 इं.-0.119 इं. (0.914mm- 3.023mm) की होती है |

| कॉपर C101, C110: | मोटाई 0.040 इं.-0.125 इं. (1.016mm-3.175mm) की होती है |

| ब्रैस C260: | मोटाई 0.040 इं.-0.125 इं. (1.016mm-3.175mm) की होती है |

| स्टेनलेस स्टील 304/304L, 316/316L: | मोटाई 0.036 इं.-0.074 इं. (0.914mm-1.88mm) की होती है |

ग्राइन्डिंग और पोलिशिंग तकनीकों के माध्यम से धातु की सतह की चिकनाई और दिखावट में सुधार।

इलेक्ट्रोप्लेटिंग, गैल्वेनाइजिंग, क्रोमियम प्लेटिंग आदि, धातु सतह पर दूसरी धातु या एल्युमिनियम को जमा करना, ताकि इसके गुण या रूप में सुधार हो।

स्प्रेय पेंटिंग तकनीक का उपयोग करके सुरक्षित या सजावटी कोटिंग लगाना।

गर्मी और ठंड के माध्यम से धातु की संरचना और गुणों को बदलना, जैसे क्वेन्चिंग, टेम्परिंग आदि।

गर्मी और ठंड के माध्यम से धातु की संरचना और गुणों को बदलना, जैसे क्वेन्चिंग, टेम्परिंग आदि।