शीट मेटल निर्माण धातु शीट को विभिन्न आकारों और संरचनाओं में ढालने, काटने और जोड़ने की प्रक्रिया है। इसमें कई तकनीकें जैसे काटना, मोड़ना, और वेल्डिंग, सतह प्रक्रिया शामिल हैं जिससे शीट मेटल सामग्री से अंतिम उत्पाद बनाए जाते हैं। शीट मेटल, आमतौर पर स्टील, एल्यूमिनियम, या कॉपर जैसी सामग्रियों से बनी होती है, और यह विभिन्न उद्योगों में मशीनों, वाहनों, उपकरणों और अधिक के भागों और घटकों के निर्माण के लिए बहुत उपयोगी है।

Starway की ऑनलाइन शीट मेटल फैब्रिकेशन सेवाएं 3D CAD फाइल्स या इंजीनियरिंग ड्रॉइंग्स पर आधारित भागों के उत्पादन के लिए एक व्यापक और कुशल समाधान प्रदान करती हैं। Starway विभिन्न सामग्रियों की पेशकश करता है, जिसमें स्टेनलेस स्टील, एल्यूमिनियम, ब्रैस, स्टील और स्टेनलेस स्टील शामिल हैं, और कई फैब्रिकेशन प्रक्रियाओं को कवर करता है, जैसे कि स्टैम्पिंग, कटिंग, बेंडिंग, और वेल्डिंग। हमारी सेवाओं में ऐसी असेंबली भी शामिल है, जैसे कि PEM इन्सर्ट्स की स्थापना, डिज़ाइन पैकेजिंग ड्रॉइंग्स और पैकेजिंग सेवाएं। Starwaty को निम्न-वॉल्यूम प्रोटोटाइप्स और वॉल्यूम प्रोडक्शन दोनों का समर्थन करने में सक्षम है, शीट मेटल फैब्रिकेशन के लिए प्रतिस्पर्धी रस्ते में संरूपित कीमत प्रदान करता है। Starway आपके विचार को जीवन में लाने के लिए प्रतिबद्ध है।

Starway ग्राहकों का काम आसान, तेज़ और अधिक बचत करने वाले मुख्य फायदों पर गर्व करते हैं।

प्रत्येक परियोजना के लिए समर्पित सेवा टीमें स्थापित की जाएंगी। (प्री-सेल्स टीम + प्री-सेल्स इंजीनियर।)

1. डिजाइन समर्थन: 3D मॉडलिंग, ऑप्टिमाइज़ेशन और प्रोटोटाइपिंग प्रदान करता है।

2. सामग्री का चयन: विभिन्न सामग्री विकल्पों और पेशकश का प्रदान करता है।

3. निर्माण प्रक्रियाएँ: इसमें लेजर कटिंग, स्टैंपिंग, बेंडिंग और वेल्डिंग शामिल है।

4. सभीकरण: इनसर्ट स्थापना, रिवेटिंग और पूर्ण सभीकरण प्रदान करता है।

5. सतह प्रक्रिया: पेंटिंग, प्लेटिंग और पोलिशिंग सेवाओं का प्रदान करता है।

6. गुणवत्ता जाँच: मात्रात्मक और कार्यात्मक परीक्षणों के साथ पालन का यकीन दिलाता है।

7. पैकेजिंग और लॉजिस्टिक्स: सुरक्षित पैकेजिंग और समय पर प्रस्तुति का यकीन दिलाता है।

8. बाद-बिक्री सेवा: तकनीकी समर्थन और गुणवत्ता ट्रैकिंग पेश करता है।

तीन दिनों में नया उत्पाद विकास: 3 दिनों में प्रोटोटाइप निर्माण

प्रारंभिक मीटिंग और ड्राइंग की पुष्टि से लेकर पहले पीस inspection, मध्य-अवधि गुणवत्ता रिपोर्ट्स, और अंतिम उत्पाद inspection तक, हर कदम की कुशल execution। 1. हफ्ते में कम से कम दो बार order reports प्रदान करें

2. SOP operation manuals को बैच orders के लिए प्रस्तुत करें

3. पूर्ण गुणवत्ता inspection रिपोर्ट्स

एक 3D CAD फ़ाइल (जिसमें STEP, STP, SLDPRT, DXF, IPT, PRT, या SAT प्रारूप शामिल हैं) अपलोड करके तुरंत उद्धरण प्राप्त करें जबर्दस्त हमारी तुरंत उद्धरण इंजन।

शीट मेटल को विभिन्न विधियों जैसे शीयरिंग, लेज़र कटिंग, प्लाज़्मा कटिंग, या वॉटर जेट कटिंग का उपयोग करके वांछित आकार और आकर में काटा जाता है। सटीक कटिंग को ठीक आकार और चिकनी किनारियों को सुनिश्चित करने के लिए आवश्यक है।

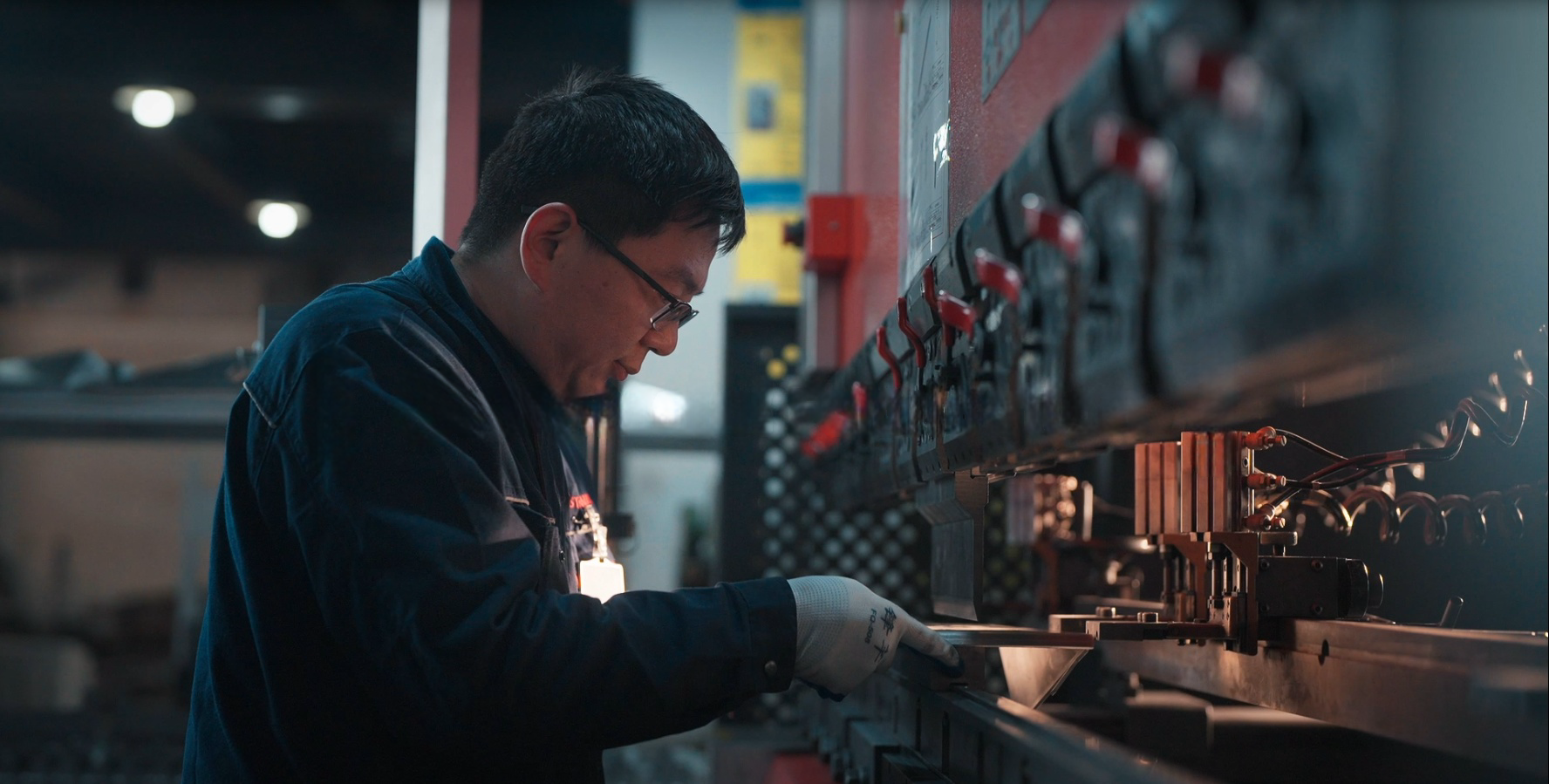

प्रेस ब्रेक्स या अन्य बेंडिंग मशीनों का उपयोग करके शीट मेटल को विशिष्ट कोणों और आकारों में मोड़ा जाता है। इस प्रक्रिया को चालू रखने के लिए बल और कोण का सटीक नियंत्रण करना आवश्यक है ताकि वांछित मोड़ प्राप्त हो और विकृति या फटने की समस्या न हो।

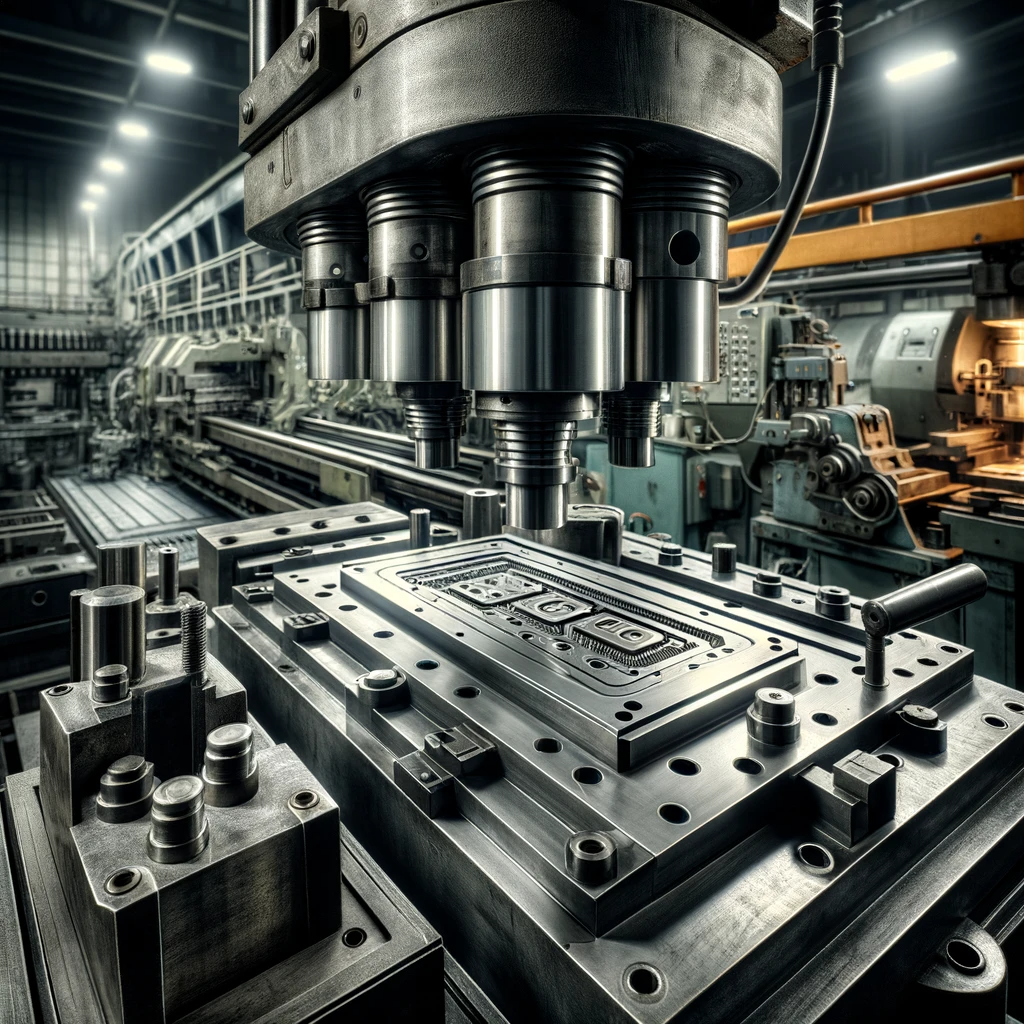

अतिरिक्त रूपांतरण प्रक्रियाएँ, जैसे रोलिंग, पंचिंग, या स्टैम्पिंग, शीट मेटल पर जटिल आकार, कनटूर्स या विशेषताओं को बनाने के लिए उपयोग की जा सकती हैं।

वेल्डिंग का उपयोग शीट मेटल के कई टुकड़ों को एक साथ जोड़ने के लिए किया जाता है। आम वेल्डिंग तकनीकों में स्पॉट वेल्डिंग, MIG वेल्डिंग, TIG वेल्डिंग और सीम वेल्डिंग शामिल हैं। वेल्ड किए गए जोड़े मजबूत और सहनशील होने चाहिए ताकि उन्हें अपने उद्देश्यित अनुप्रयोग से सामना करने में सफलता हो।

निर्माण के बाद, शीट मेटल को चित्र बढ़ाने और संदीधन से बचाने के लिए पेंटिंग, पाउडर कोटिंग या प्लेटिंग जैसी सतह प्रक्रियाओं का उपयोग किया जा सकता है।

निर्मित घटकों को अंतिम उत्पाद बनाने के लिए एक साथ सभी घटकों को जोड़ा जाता है। इसमें घटकों को एक साथ बांधने, रिवेटिंग या वेल्डिंग का उपयोग किया जा सकता है।

| सामग्री की मोटाई | सामान्य सहिष्णुता |

| 0.5 मिमी तक | ± 0.05 मिमी |

| 0.5 मिमी-2.0 मिमी | ±0.1 मिमी |

| 2.0 मिमी -5.0 मिमी | ± 0.15 मिमी |

| 5.0 मिमी-10.0 मिमी | ± 0.2 मिमी |

| 10.0 मिमी और उससे अधिक | ± 0.3 मिमी |

| सहनशीलता | |

| फॉर्मिंग और बेंडिंग: | +/- 0.4 मिमी |

| छेद या विशेषता तक कांटा: | +/- 0.2 मिमी |

| मोड़ के स्थानों तक की रैखिक मापनी छोड़कर | +/- 0.1 mm |

| इनसर्ट्स के साथ व्यास | +/- 0.06 मिमी |

| कोणीयता | +/- 2 डिग्री |

| सतह खुरदरापन | +/- 3.2 माइक्रोमीटर |

| काउंटरसिंक सहिष्णुता | |

| मशीन किए गए काउंटरसिंक प्रमुख व्यास | +/- 0.254 मिमी |

| मशीन किए गए काउंटरसिंक छोटे व्यास | 2/3 मोटाई |

| बनाया गया काउंटरसिंक बड़ा व्यास | +/- 0.381 मिमी |

| बनाया गया काउंटरसिंक छोटा व्यास | +/- 0.381 मिमी |

| Name | सामग्री | रंग | बनावट | मोटाई |

| एनोडाइजिंग | एल्यूमिनियम | स्पष्ट, काला, ग्रे, लाल, नीला, सोना। | चिकना, मैट फिनिश। | पतला झिल्ली: 5-20 μm कड़ा एनोडिक ऑक्साइड फिल्म: 60-200 μm |

| बीड़ ब्लस्टिंग | एल्यूमिनियम, ब्रैस, स्टेनलेस स्टील, स्टील | कोई नहीं | मैट | 0.3mm-6mm |

| पाउडर कोटिंग | एल्यूमिनियम, ब्रैस, स्टेनलेस स्टील, स्टील | काला, कोई भी RAL कोड या पैंटन संख्या | ग्लोस या सॉफ्ट-ग्लोस | 5052 एल्यूमिनियम 0.063"-0.500" 6061 एल्यूमिनियम 0.063"-0.500" 7075 एल्यूमिनियम 0.125"-0.250" मिल्ड स्टील 0.048"-0.500" 4130 क्रोमोली स्टील 0.050"-0.250" स्टेनलेस स्टील 0.048"-0.500" |

| इलेक्ट्रोप्लेटिंग | एल्यूमिनियम, ब्रैस, स्टेनलेस स्टील, स्टील | अलग-अलग होता है | चिकना, चमकदार फिनिश | 30-500 μin |

| चमकाना | एल्यूमिनियम, ब्रैस, स्टेनलेस स्टील, स्टील | एन/ए | चमकदार | एन/ए |

| ब्रशिंग | एल्यूमिनियम, ब्रैस, स्टेनलेस स्टील, स्टील | अलग-अलग होता है | सैटिन | एन/ए |

| सिल्कस्क्रीन प्रिंटिंग | एल्यूमिनियम, ब्रैस, स्टेनलेस स्टील, स्टील | एन/ए | एन/ए | 1 μm |

| निष्क्रियता | स्टेनलेस स्टील | कोई नहीं | अपरिवर्तित | 5μm-25μm |

इसकी अच्छी रूपरेखा और शक्ति के लिए जानी जाती है, कार खंड, यंत्र संयोजन, और फर्नीचर बनाने में आमतौर पर उपयोग की जाती है।

इसकी जलवायु प्रतिरोधकता और उत्कृष्ट यांत्रिक गुणों के लिए पहचान की जाती है, रसोई उपकरण, चिकित्सा सामग्री, और वास्तुकला संयोजन बनाने के लिए उपयुक्त है।

हल्के वजन के साथ अच्छी ऊष्मा चालकता, अकाशीय घटकों, कार शरीर पैनल, और इलेक्ट्रॉनिक उत्पादों के बाहरी हिस्से बनाने में अक्सर उपयोग की जाती है।

जिंक की परत से ढ़की स्टील जलवायु प्रतिरोधकता के लिए, बाहरी सामग्री, पाइपलाइन, और संरचनात्मक निर्माण में आमतौर पर उपयोग की जाती है।

अपनी उत्कृष्ट विद्युत और ऊष्मा चालकता के लिए जाना जाता है, सामान्यतः इलेक्ट्रॉनिक संghiणयों, संचार उपकरणों और सजावटी आइटम्स के निर्माण में उपयोग किया जाता है।

विशेष रासायनिक संघटनों और यांत्रिक गुणों वाला स्टील, उच्च-शक्ति वाले भागों और सहनशील घटकों को बनाने के लिए उपयुक्त।

ग्राइन्डिंग और पोलिशिंग तकनीकों के माध्यम से धातु की सतह की चिकनाई और दिखावट में सुधार।

इलेक्ट्रोप्लेटिंग, गैल्वेनाइजिंग, क्रोमियम प्लेटिंग आदि, धातु सतह पर दूसरी धातु या एल्युमिनियम को जमा करना, ताकि इसके गुण या रूप में सुधार हो।

स्प्रेय पेंटिंग तकनीक का उपयोग करके सुरक्षित या सजावटी कोटिंग लगाना।

गर्मी और ठंड के माध्यम से धातु की संरचना और गुणों को बदलना, जैसे क्वेन्चिंग, टेम्परिंग आदि।

उच्च दबाव वाले ब्लास्टिंग का उपयोग कर मेटल सतह से ऑक्साइड परतें और अशुद्धियाँ हटाना, सतही खराश बढ़ाने में मदद करता है।