कंप्यूटर संख्यात्मक नियंत्रण (CNC) मशीनिंग एक अग्रणी विनिर्माण प्रौद्योगिकी है जो मशीन टूल्स को संचालित करने और जटिल मशीनिंग कार्यों को निष्पादित करने के लिए कंप्यूटर नियंत्रण प्रणालियों पर निर्भर करती है। मैनुअल संचालन के विपरीत, CNC मशीनें पूर्व-प्रोग्राम किए गए निर्देशों (जिन्हें CNC कोड कहा जाता है) द्वारा निर्देशित की जाती हैं, जो कच्चे पदार्थों को अंतिम घटकों में बदलने के लिए आवश्यक सटीक चलने और कार्यों को निर्दिष्ट करती हैं। इस उन्नत प्रौद्योगिकी कई फायदे प्रदान करती हैं, जिनमें अभूतपूर्व सटीकता, बढ़ी हुई उत्पादकता, बदलती उत्पादन मांगों की अनुकूलता, जटिल ज्यामितियों को संबल्ध करने की क्षमता, और विभिन्न भागों की बैचेस में गुणवत्ता में समानता शामिल है। इस परिणामस्वरूप, CNC मशीनिंग आधुनिक विनिर्माण में एक अपरिहार्य पहलू बन गई है, जो विमान उद्योग, मोटर वाहन, इलेक्ट्रॉनिक्स, और चिकित्सा उपकरण जैसी उद्योगों में उपयोग की जाती है।

Starway की ऑनलाइन CNC मशीनिंग सेवा 3D CAD फ़ाइल्स या इंजीनियरिंग ड्रॉइंग्स पर आधारित भागों के निर्माण के लिए एक समग्र और कुशल समाधान प्रदान करती है। हम विभिन्न उद्योगों के लिए त्वरित प्रोटोटाइपिंग, छोटे-बड़े बैच उत्पादन और उच्च-आयामी निर्माण की सेवा प्रदान करते हैं। अपने फ़ाइल्स को बस अपलोड करें ताकि आपको अपने CNC भागों के लिए तत्काल कीमत, टाइमलाइन और डिज़ाइन-फॉर-मैन्युफैक्चरिंग फीडबैक मिल सके।

ISO-सर्टिफाइड कारखाना जटिल डिज़ाइन को संभाल सकता है, जिसमें मिट्टी के सिलेंडर, शंकु और पाइप का CNC टर्निंग शामिल है, और तीन-अक्ष, चार-अक्ष और पांच-अक्ष CNC मिलिंग। 11 साल की उद्योग अनुभव और कुशल मशीनिस्ट्स की टीम के साथ, Starway प्रोसेसिंग या ड्रॉइंग के दौरान होने वाली किसी भी समस्या का सामना कर सकता है।

इसके अलावा, Starway की गुणवत्ता जाँच टीम व्यापक गुणवत्ता नियंत्रण सेवाओं के माध्यम से आपके CNC मशीनिंग भागों की गुणवत्ता का ध्यान रखती है, जिसमें ISO 9001 सर्टिफिकेशन, जाँच, हार्डवेयर ट्रेसेबिलिटी, सामग्री सर्टिफिकेशन, और सहमति के प्रमाणपत्र (CoCs) शामिल हैं।

Starway की एक-स्थान पर निर्माण सेवा डिज़ाइन से अंतिम उत्पाद पहुंचाने तक पूरे उत्पादन प्रक्रिया को कवर करती है, समग्र समाधान प्रदान करने का अपना प्रतिबद्ध है।

प्रत्येक परियोजना के लिए समर्पित सेवा टीमें स्थापित की जाएंगी। (प्री-सेल्स टीम + प्री-सेल्स इंजीनियर।)

Starway की एक-स्थान पर निर्माण सेवा डिज़ाइन से अंतिम उत्पाद पहुंचाने तक पूरे उत्पादन प्रक्रिया को कवर करती है, समग्र समाधान प्रदान करने का अपना प्रतिबद्ध है।

1. डिजाइन समर्थन: 3D मॉडलिंग, ऑप्टिमाइज़ेशन और प्रोटोटाइपिंग प्रदान करता है।

2. सामग्री का चयन: विभिन्न सामग्री विकल्पों और पेशकश का प्रदान करता है।

3. निर्माण प्रक्रियाएँ: इसमें लेजर कटिंग, स्टैंपिंग, बेंडिंग और वेल्डिंग शामिल है।

4. सभीकरण: इनसर्ट स्थापना, रिवेटिंग और पूर्ण सभीकरण प्रदान करता है।

5. सतह प्रक्रिया: पेंटिंग, प्लेटिंग और पोलिशिंग सेवाओं का प्रदान करता है।

6. गुणवत्ता जाँच: मात्रात्मक और कार्यात्मक परीक्षणों के साथ पालन का यकीन दिलाता है।

7. पैकेजिंग और लॉजिस्टिक्स: सुरक्षित पैकेजिंग और समय पर प्रस्तुति का यकीन दिलाता है।

8. बाद-बिक्री सेवा: तकनीकी समर्थन और गुणवत्ता ट्रैकिंग पेश करता है।

तीन दिनों में नया उत्पाद विकास: 3 दिनों में प्रोटोटाइप निर्माण

प्रारंभिक मीटिंग और ड्राइंग की पुष्टि से लेकर पहले पीस inspection, मध्य-अवधि गुणवत्ता रिपोर्ट्स, और अंतिम उत्पाद inspection तक, हर कदम की कुशल execution। 1. हफ्ते में कम से कम दो बार order reports प्रदान करें

2. SOP operation manuals को बैच orders के लिए प्रस्तुत करें

3. पूर्ण गुणवत्ता inspection रिपोर्ट्स

एक 3D CAD फ़ाइल (जिसमें STEP, STP, SLDPRT, DXF, IPT, PRT, या SAT प्रारूप शामिल हैं) अपलोड करके तुरंत उद्धरण प्राप्त करें जबर्दस्त हमारी तुरंत उद्धरण इंजन।

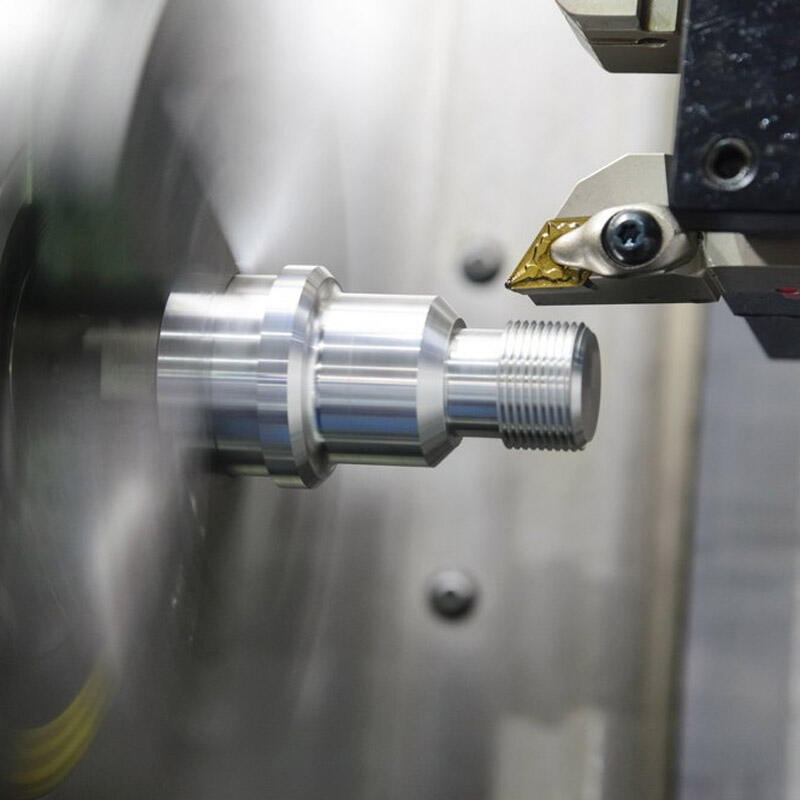

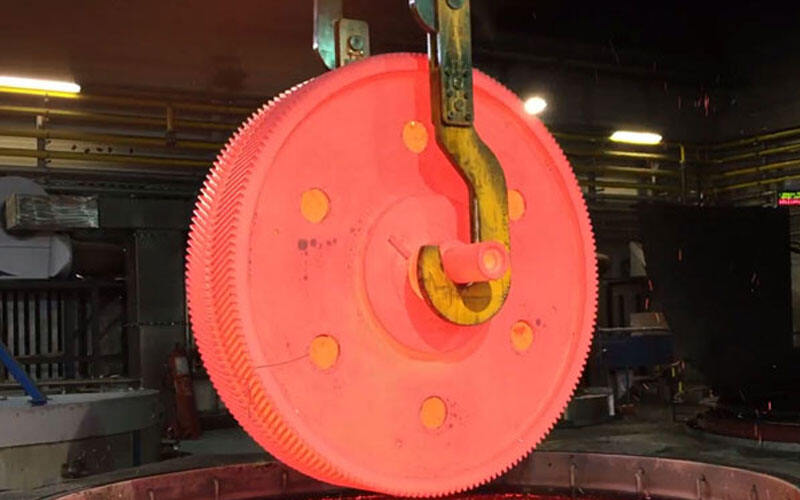

चक्रण में, एक लेथ मशीन एक वर्कपीस को घुमाती है जबकि एक कटिंग टूल सामग्री को हटाता है ताकि बेलनाकार आकार जैसे शाफ्ट, रॉड्स, और डिस्क्स बनाए जा सकें।

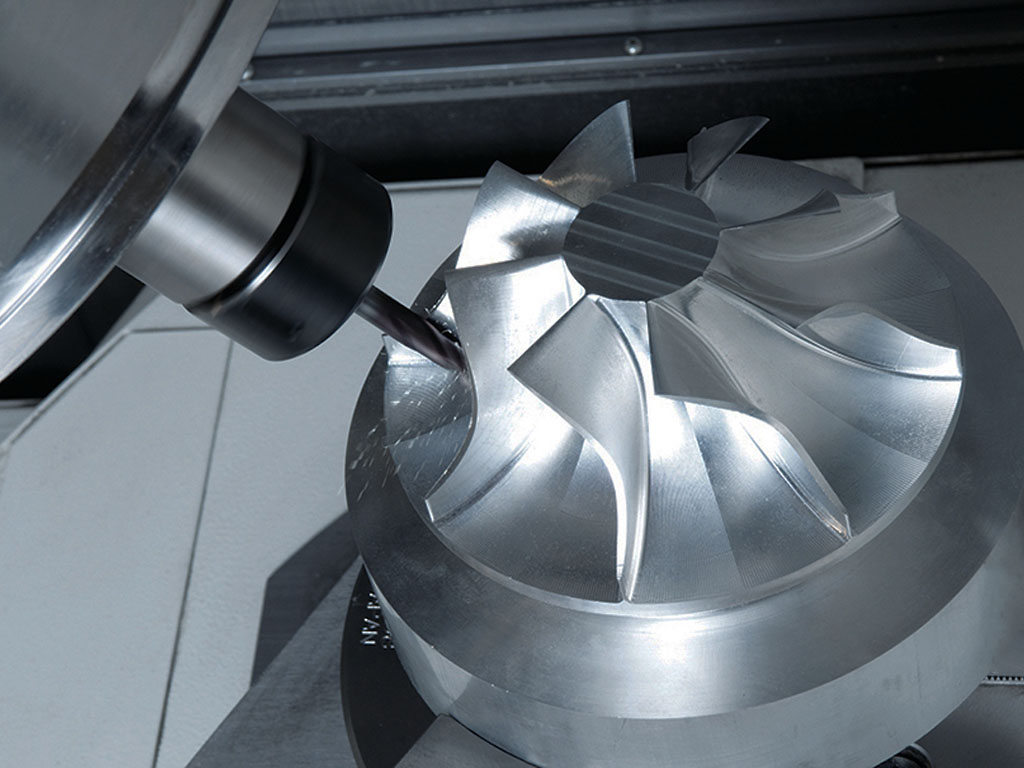

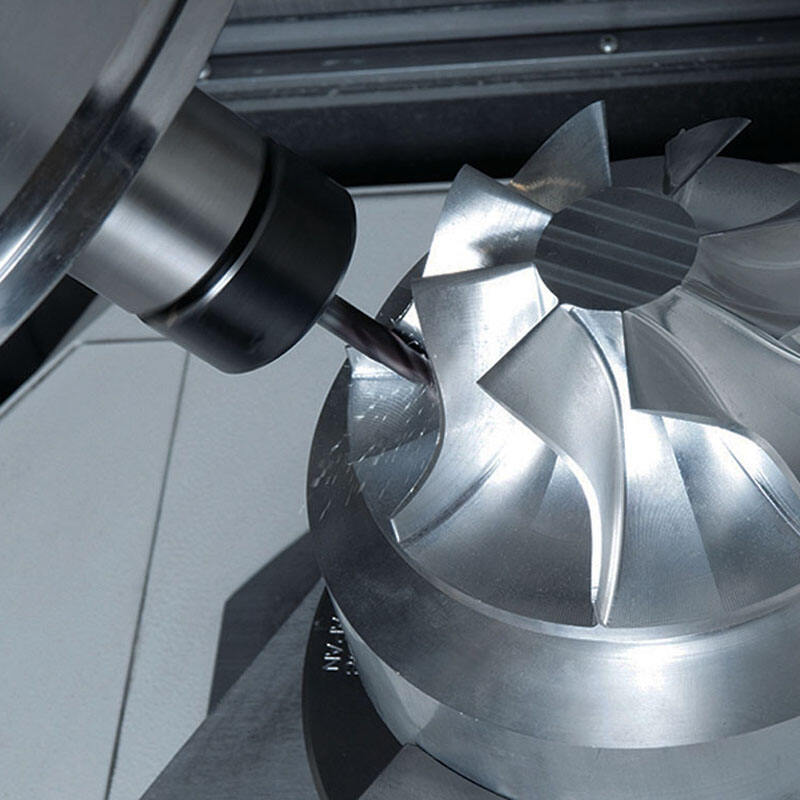

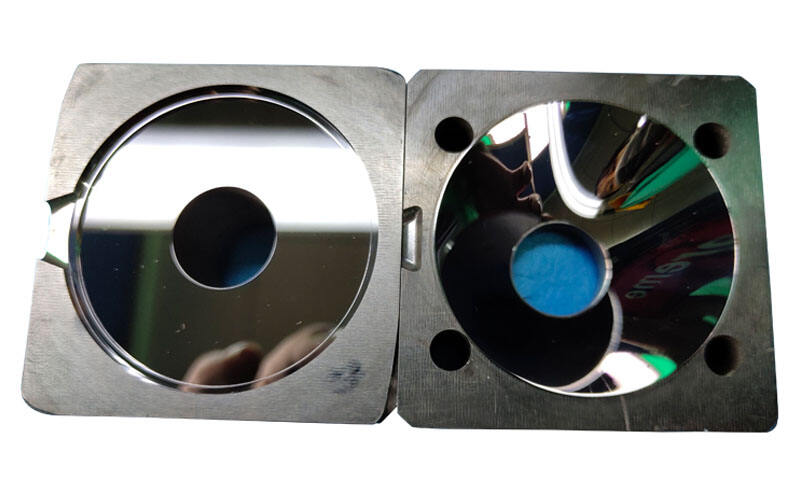

मिलिंग में एक वर्कपीस की सतह से सामग्री को हटाने के लिए बहुत सारे दांत वाले घूमते हुए कटिंग टूल का उपयोग किया जाता है, जिससे जटिल आकार, स्लॉट्स और छेद बनाए जा सकते हैं।

ड्रिलिंग एक वर्कपीस में सिलिंड्रिकल छेद बनाने के लिए घूमते हुए ड्रिल बिट का उपयोग करता है, जो अक्सर फ़ास्टनर्स या अन्य घटकों को समायोजित करने के लिए होता है।

ग्राइंडिंग ग्राइंडिंग व्हील पर घर्षण का उपयोग करके सामग्री से अतिरिक्त ख़राबी या बर्र को हटाता है और वर्कपीस पर सटीक सतह फिनिश प्राप्त करता है।

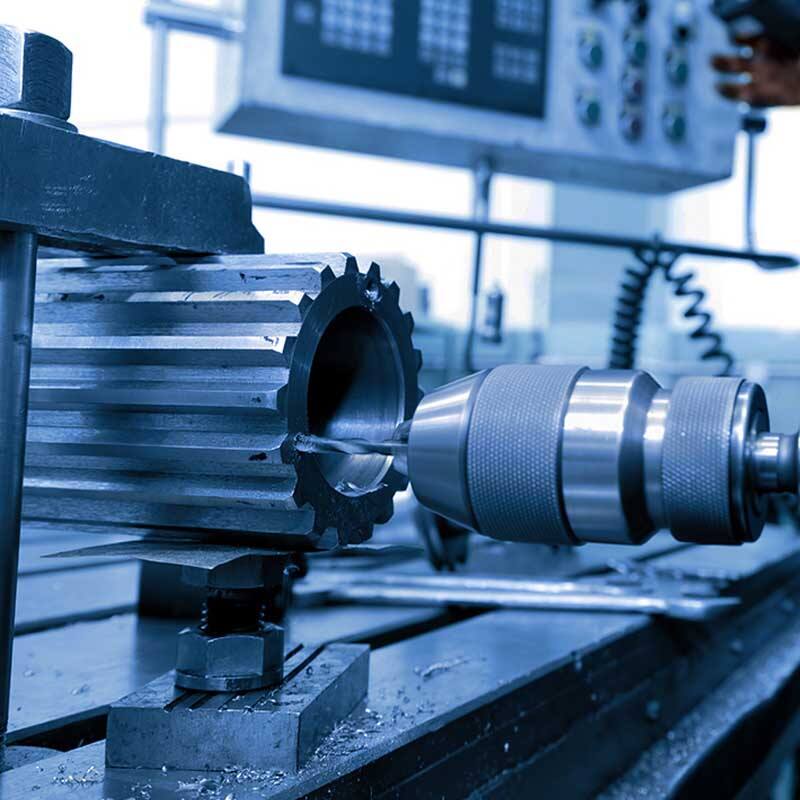

ब्रोचिंग एक विशेषज्ञ पार्श्व उपकरण का उपयोग करती है जिसमें अनेक दांत होते हैं, जो सामग्री को रैखिक गति में हटाने के लिए उपयोग किया जाता है, जिससे कीवे, स्प्लाइन्स और अन्य जटिल आकार बनते हैं।

सॉइंग में सॉ ब्लेड का उपयोग कार्य करने वाले टुकड़ों को काटने के लिए किया जाता है, जो अक्सर शीट मेटल या लकड़ी के प्लास्टिक के उत्पादों में उपयोग किया जाता है, सीधे या घुमावदार कटिंग के माध्यम से संबंधित उत्पाद आवश्यकताओं को पूरा करने के लिए।

बोरिंग मतलब घूर्णन काटने वाले उपकरणों का उपयोग करना जिससे एक मौजूदा छेद को बढ़ाया जा सकता है या ग्राहकों की आवश्यकताओं के अनुसार ठीक आंतरिक व्यास को संशोधित किया जा सकता है।

यह प्रसंस्करण एक पूर्व-ड्रिल किए गए छेद में एक टैप को घुमाकर और टैपिंग करके किया जाता है ताकि कार्य करने वाले टुकड़े में या एक स्वचालित रूप में आंतरिक थ्रेड उत्पन्न हो।

EDM कार्य करने वाले टुकड़े से सामग्री को हटाने के लिए विद्युत डिस्चार्ज का उपयोग करता है, विशेष रूप से जटिल आकारों या सख्त सामग्रियों के लिए।

| माप | मैट्रिक इकाइयाँ | आधा-इंग्लिश इकाइयाँ |

| मोली धातुओं [1] और प्लास्टिक के लिए अधिकतम भाग का आकार | 2000 x 1500 x 200 मिमी 1500 x 800 x 500 मिमी | 78.7 x 59.0 x 7.8 इंच 59.0 x 31.4 x 27.5 इंच |

| कड़ी धातुओं [2] के लिए अधिकतम भाग | 1200 x 800 x 500 मिमी | 47.2 x 31.4 x 19.6 इंच |

| न्यूनतम विशेषता आकार | ø 0.50 मिमी | डायमीटर 0.019 इंच |

| माप | मैट्रिक इकाइयाँ | आधा-इंग्लिश इकाइयाँ |

| सभी सामग्रियों के लिए अधिकतम भाग का आकार | 2000 x 1500 x 200 मिमी | 78.7 x 59.0 x 7.8 इंच |

| न्यूनतम विशेषता आकार | ø 0.50 मिमी | डायमीटर 0.019 इंच |

| नाममात्रा आकार के लिए सीमाएँ | प्लास्टिक (2768- m) | धातु (2768- f) |

| 0.5mm* से 3mm | ±0.1मिमी | ±0.05मिमी |

| 3 मिमी से अधिक लेकिन 6 मिमी तक | ±0.1मिमी | ±0.05मिमी |

| 6 मिमी से अधिक लेकिन 30 मिमी तक | ±0.2mm | ±0.1मिमी |

| 30 मिमी से अधिक लेकिन 120 मिमी तक | ±0.3 मिमी | ±0.15 मिमी |

| 120 मिमी से अधिक लेकिन 400 मिमी तक | ±0.5मिमी | ±0.2mm |

| 400 मिमी से अधिक लेकिन 1000 मिमी तक | ±0.8mm | ±0.3 मिमी |

| 1000 मिमी से अधिक लेकिन 2000 मिमी तक | ±1.2mm | ±0.5मिमी |

| 2000 मिमी से अधिक लेकिन 4000 मिमी तक | ±2MM |

| डग की आकार सीमा | मैट्रिक इकाइयाँ | आधा-इंग्लिश इकाइयाँ |

| अधिकतम डग व्यास | 431 mm | 17 इंच |

| अधिकतम डग लंबाई | 990 mm | 39 इंच |

| गाड़ी पर अधिकतम स्विंग | 350 मिमी | 13.7 इंच |

| अधिकतम चुक पहुँच-छेद | 40 मिमी | 1.5 इंच |

| नाममात्रा आकार के लिए सीमाएँ | प्लास्टिक (2768- m) | धातु (2768- f) |

| 0.5mm* से 3mm | ±0.1मिमी | ±0.05मिमी |

| 3 मिमी से अधिक लेकिन 6 मिमी तक | ±0.1मिमी | ±0.05मिमी |

| 6 मिमी से अधिक लेकिन 30 मिमी तक | ±0.2mm | ±0.1मिमी |

| 30 मिमी से अधिक लेकिन 120 मिमी तक | ±0.3 मिमी | ±0.15 मिमी |

| 120 मिमी से अधिक लेकिन 400 मिमी तक | ±0.5मिमी | ±0.2mm |

| 400 मिमी से अधिक लेकिन 1000 मिमी तक | ±0.8mm | ±0.3 मिमी |

| 1000 मिमी से अधिक लेकिन 2000 मिमी तक | ±1.2mm | ±0.5मिमी |

| 2000 मिमी से अधिक लेकिन 4000 मिमी तक | ±2MM |

जैसे कार्बन स्टील, एल्युमिनियम स्टील, स्टेनलेस स्टील आदि, यांत्रिक भागों और संरचनात्मक घटकों के निर्माण में सामान्यतः उपयोग किए जाते हैं।

अच्छी रूप से जानी जाने वाली शक्ति और धातु से बने हुए भागों और संरचनाओं के निर्माण के लिए अक्सर उपयोग की जाती है।

उत्तम चालकता और ऊष्मा चालकता के लिए जानी जाती है, विद्युत घटकों और ऊष्मा-चालक भागों के निर्माण के लिए सामान्यतः उपयोग की जाती है।

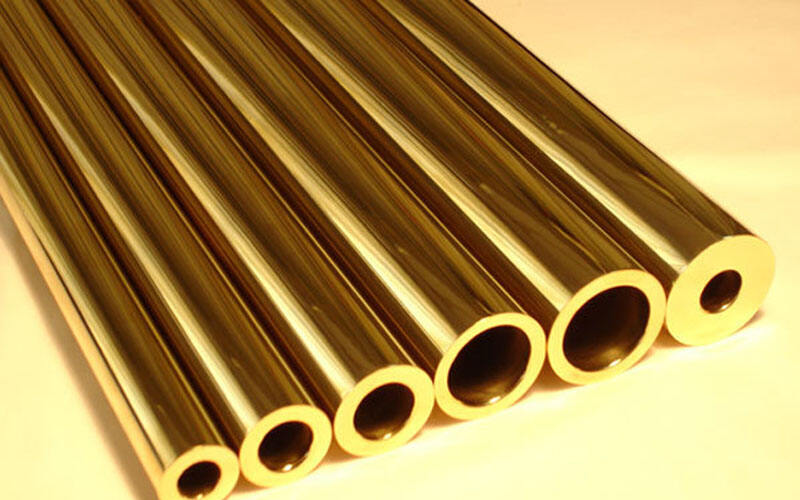

कॉपर और जिंक का एक मिश्रण, जिसे अच्छी मशीनिंग क्षमता और संक्षारण प्रतिरोध के लिए जाना जाता है, वाल्व, पाइप और अन्य घटकों के निर्माण के लिए सामान्यतः उपयोग किया जाता है।

जैसे पॉलीएथिलीन (PE), पॉलीप्रोपिलीन (PP), पॉलीविनाइल क्लोराइड (PVC) आदि, प्लास्टिक भागों और हाउसिंग के निर्माण के लिए सामान्यतः उपयोग किए जाते हैं।

अच्छी पहन संदर्भित और संपीड़न शक्ति के लिए जाना जाता है, यांत्रिक भागों और आधारों के निर्माण के लिए सामान्यतः उपयोग किया जाता है।

ग्राइन्डिंग और पोलिशिंग तकनीकों के माध्यम से धातु की सतह की चिकनाई और दिखावट में सुधार।

इलेक्ट्रोप्लेटिंग, गैल्वेनाइजिंग, क्रोमियम प्लेटिंग आदि, धातु सतह पर दूसरी धातु या एल्युमिनियम को जमा करना, ताकि इसके गुण या रूप में सुधार हो।

स्प्रेय पेंटिंग तकनीक का उपयोग करके सुरक्षित या सजावटी कोटिंग लगाना।

स्प्रेय पेंटिंग तकनीक का उपयोग करके सुरक्षित या सजावटी कोटिंग लगाना।

उच्च दबाव वाले ब्लास्टिंग का उपयोग कर मेटल सतह से ऑक्साइड परतें और अशुद्धियाँ हटाना, सतही खराश बढ़ाने में मदद करता है।