فشردهسازی فلزی صفحهای یک فناوری پردازش فلزات گسترده در صنعت تولید است که در آن، فلز صفحهای به اشکال مورد نظر با استفاده از قالبها و ضربکنها شکل داده میشود. این فرآیند شامل اعمال فشار به یک صفحه فلزی با استفاده از یک قالب روی ماشین ضربکن است که منجر به تغییر شکل پلاستیکی و دستیابی به یک شکل یا ساختار تعیینشده میشود. فشردهسازی فلز برای تولید انبوه انواع قطعات پیچیده بسیار کارآمد است.

به عنوان یک فناوری شکلدهی سرد، فشردهسازی فلزی صفحهای با انواع مختلف مواد سازگار است، از جمله فولاد راستنما، فولاد کربنی پائین و بالا، آلومینیوم، مس و مسقند. فرآیند فشردهسازی اغلب چندین تکنیک برش و شکلدهی—مانند خمکردن، ضربکنی، بلبرد و لبهزنی—را ترکیب میکند تا به طور کارآمد قطعات پیچیدهایجاد کند.

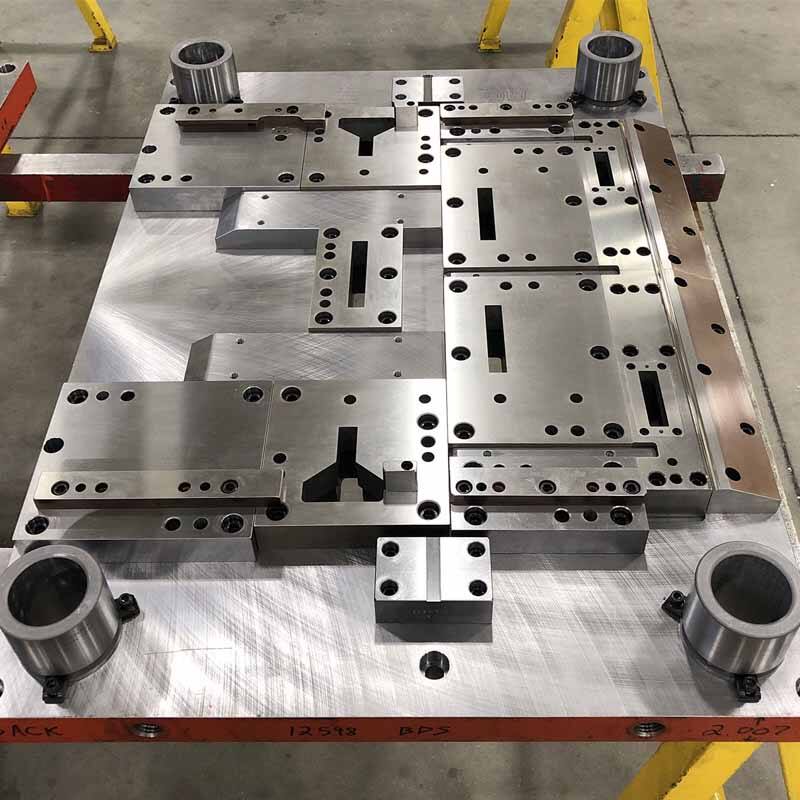

استخراج فلزی به دلیل سرعت و کاهش نیاز به ابزار، که منجر به کاهش زمان کار و هزینههای نگهداری ماتریس استخراج میشود، اقتصادی است. با این حال، یک نکته ضعف، سرمایهگذاری اولیه بیشتر برای ماشین استخراج است. علاوه بر این، اگر تغییرات طراحی در طول تولید لازم باشد، جایگزینی قالب میتواند چالشبرانگیز باشد.

استاروی تخصص خود را در تولید قطعات استخراج فلزی سفارشی از طیف گستردهای از مواد، از جمله مس، برنج، فولاد ریزه، آلومینیوم و آلیاژهای فولادی، قرار داده است. قطعات استخراج شده ما با تحملات صریح تولید میشوند. ما به خاطر ارائه یکی از کوتاهترین زمانهای تحویل رقابتی در صنعت، که معمولاً بین 3 تا 7 روز است، غرور میکنیم. اگر از خدمات استخراج فلزی ما نیاز دارید،

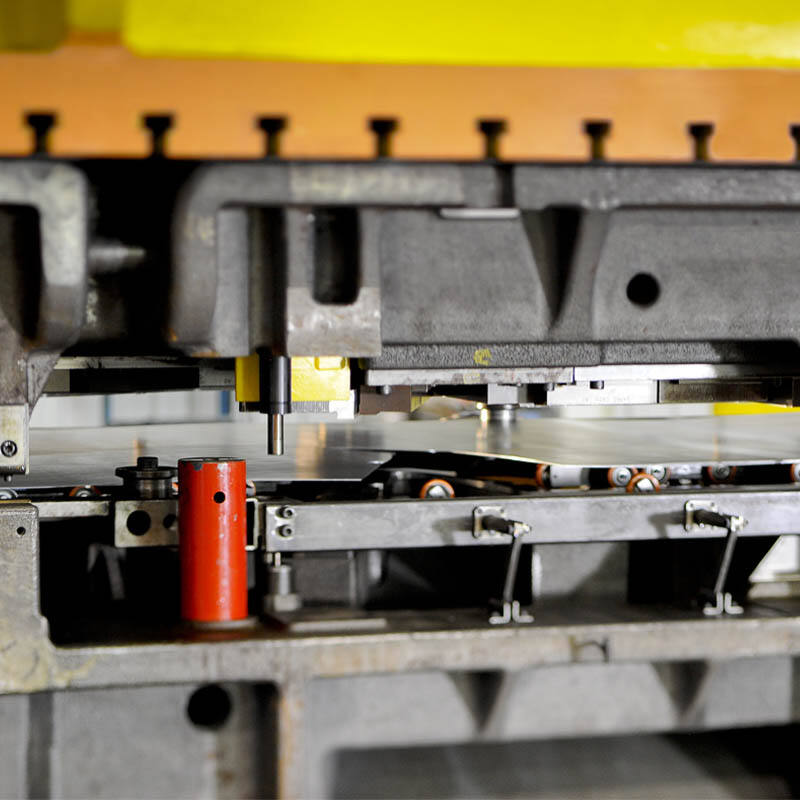

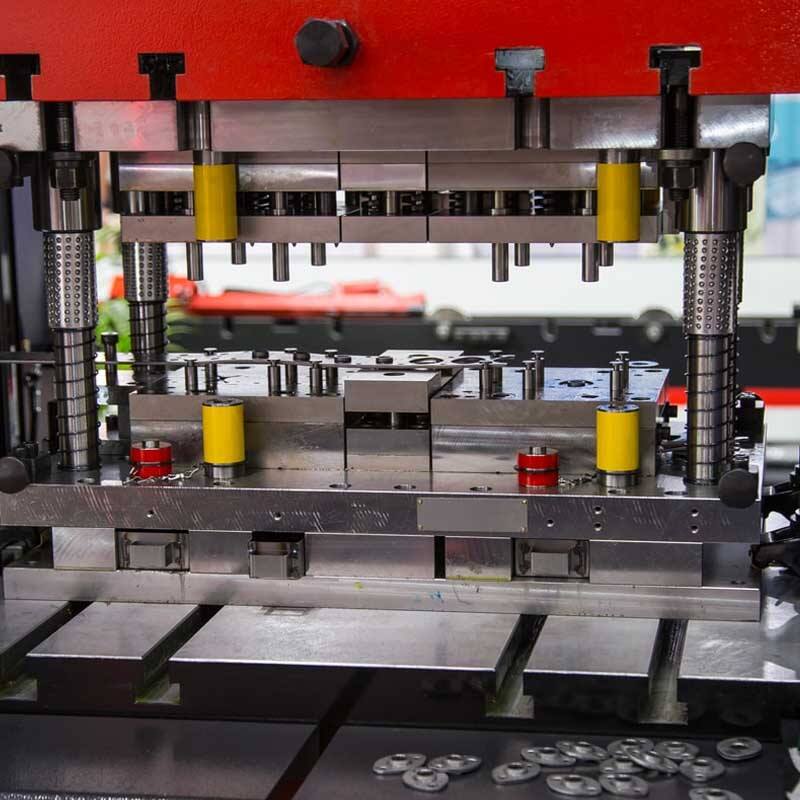

ما انواع مختلف ماشینهای ضربک کاری با ظرفیتهای گوناگون، از جمله ۱۶ تن، ۴۰ تن، ۶۳ تن، ۸۰ تن، ۱۲۰ تن، ۲۰۰ تن و ۴۰۰ تن را به کار میبریم تا بتوانیم نیازهای تولیدی مختلف را برآورده کنیم. این انعطافپذیری ما را قادر میسازد تا پروژههایی از حجم کم تا تولید فراگیر را مدیریت کنیم در حالی که کیفیت و دقت محصولات را تضمین میکنیم. با ۱۱ سال سابقه در صنعت، مهندسان و کارمندان فروش ما هر پروژه ضربک کاری فلزی را به طور شخصی بررسی و نقل قول دستی انجام میدهند. این رویکرد شخصیسازی شده مطمئن میکند که نیازهای سفارشی منحصر به فرد شما را برآورده کنیم و در همان زمان نکات ارزشمندی درباره فرآیند ضربک کاری ارائه دهیم. در بخش بعدی، اطلاعات اضافی درباره ضربک کاری و ویژگیهای کلیدی ما را خواهید یافت.

فرآیند ضربک کاری میتواند با سرعت بالا و تولید انبوه کارایی را به طور قابل ملاحظه ای افزایش دهد، به ویژه برای تولیدات حجم زیاد.

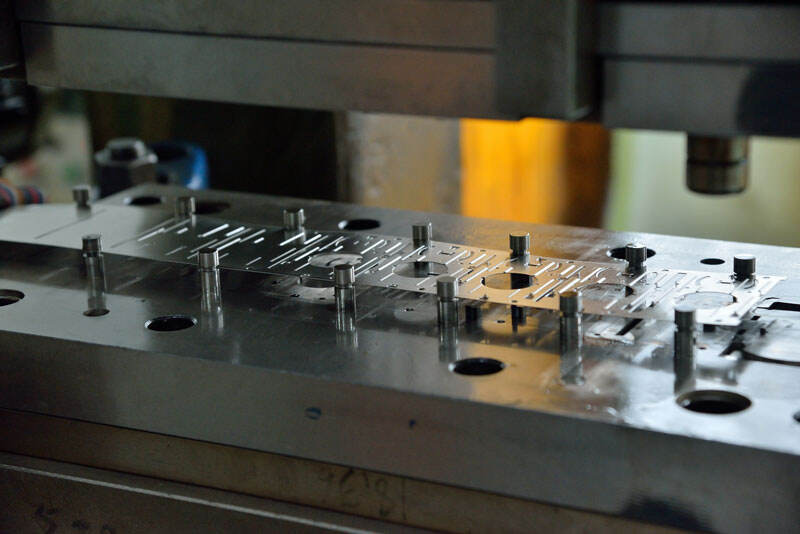

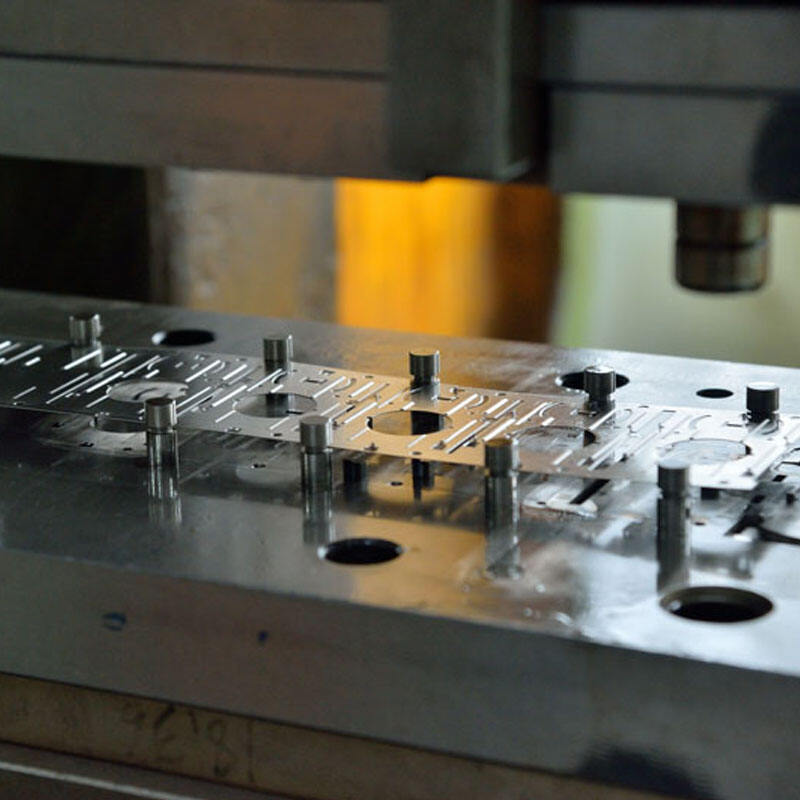

طراحی و تولید قالب تعیین کننده دقت ابعادی و شکل محصول است، و محصول ضربهزده معمولاً دارای سازگاری ابعادی بالا است.

در فرآیند ضربهزنی، ضایعات مواد فلزی کمتر است و صفحه به طور منطقی قابل برش است، که باعث کاهش ضایعات و هزینهها میشود.

قادر به پردازش انواع مختلف مواد فلزی شامل فولاد، آلومینیوم، مس، فولاد ریزه، و غیره است، کاربرد گستردهای دارد.

ویژگی اصلی آن این است که میتواند صفحات فلزی را به انواع شکلها، مانند کفها، جوشکها، گیرندهها و غیره، به طور کارآمد پردازش کند. این روش پردازش میتواند تضمین کند که محصولات پردازششده دارای دقت بالا، سطح滑خالص، اندازه ثابت باشند و بتواند در زمان کوتاهی تسکهای تولیدی زیادی را به انجام برساند.

پردازش ضربهزنی فلزی در تولید انبوه ضروری است، زمان و هزینه را کاهش میدهد و کارایی تولید را افزایش میدهد.

به دلیل استفاده از فولاد صفحهای در فرآیند ضربهزنی، استفاده از مواد کارآمدتر است و زباله کمتری تولید میشود.

در تولید انبوه، سرعت پردازش قطعه به قطعه در فرآیند ضربهزنی سریع است و مناسب برای عملیات خط تولید است.

مناسب برای انواع مختلف مواد فلزی و تولید انواع قطعات، با طیف کاربرد گسترده.

چون پردازش ضربهزنی فولاد صفحهای نیاز به فرآیندهای لاستهگذاری و جوشکاری ندارد، میتواند برخی عیوب و مشکلات کیفیت ناشی از جوشکاری و لاستهگذاری را جلوگیری کند و اطمینان و ایمنی محصول را افزایش دهد.

دریافت نقل قول فوری با آپلود یک فایل 3D CAD ( شامل فرمتهای STEP، STP، SLDPRT، DXF، IPT، PRT، یا SAT) از طریق موتور نقل قول فوری ما.

مواد خام فلزی بULK ابتدا به شکل و اندازه مورد نیاز برای پردازش قطعه تراشیده میشوند، که پردازش را آسانتر میکند.

این فرآیند برای پیدا کردن سوراخهایی روی فلز تخت است که باید طبق اندازه مشخص و شکل سفارشی ضربهزنی پردازش شوند.

فلز تخت به شکل موردنظر طبق نیازهای سفارشی با استفاده از قالب خاص، خم شده میشود.

برگهای فلزی در ابزار خاص فلز تخت قرار داده میشوند تا گودالها یا محدبها برای برآورده کردن نیازهای سفارشی ایجاد شوند.

این فرآیند شامل فشاردهی متوالی برگهای فلزی به قالبهای خاص برای ایجاد حفرههای عمیق یا محدب برای سفارشیسازی و پردازش بعدی است.

این فرآیند شامل ضربهزنی و برش صفحه فلزی همزمان است که میتواند چندین عمل را در یک مرحله تکمیل کند و کارایی پردازش را به شدت افزایش دهد.

این فرآیند شامل ضربهزنی سوراخها در یک برگ فلزی است و قادر است سری از سوراخهای منظم یا الگوهایی را روی برگ فلزی ایجاد کند.

چسباندن برگهای فلزی به قالبهای چرخانده و شکلدهی آنها به فرمهای مورد نظر تحت فشار.

مواد معمولاً استفادهشده در ضربهزدن فلزی صفحهای دارای تراوایی و قدرت خوبی هستند و میتوانند تحت فشار تغییر شکل ایدهآلی ایجاد کنند بدون اینکه شکسته شوند یا عیوب جدی تولید کنند. مواد و ویژگیهای فرآیند ضربهزدن فلزی Starway.

محتوای کربن در چدنگینی کمکربن معمولاً بین 0.05% تا 0.25% است، با تراوایی خوب، قدرت متوسط، عملکرد قالبسازی عالی و هزینه پردازش کم. به دلیل قیمت پائین و سادگی در ضربهزدن، چدنگینی کمکربن در بدنه خودرو، پوستههای وسایل الکتریکی خانگی، قطعات فلزی ساختمانی و غیره گسترده استفاده میشود.

استنلس استیل به خاطر مقاومت عالی ضد خوردگی، قوی بودن و سختی بالا، همچنین عملکرد مناسب در دمای بالا شناخته میشود. انواع رایج شامل 304 و 316 میباشد. این ماده مناسب تولید ظرفها و آشپزخانه، تجهیزات پزشکی و المانهای معماری است. با این حال، نکات ضعفی نیز دارد: سخت شدن در حین پردازش ممکن است رخ دهد که منجر به سریعتر شدن خرج شدن قالب و دشوارتر شدن ماشینکاری میشود.

آلومینیوم و آلیاژهای آن سبک وزن هستند، رسانش حرارتی و الکتریکی خوبی دارند و مقاومت ضد خوردگی عالی دارند. انواع رایج شامل 6061، 5052 و 7075 میباشد. این ماده اغلب در تولید المانهای فضایی، تقویههای بدنه خودرو و جعبههای محصولات الکترونیکی استفاده میشود. با این حال، معایبی نیز دارند: سختی پایینتر، آسیبپذیر به خراش و نیاز به طراحی دقیقتر قالب.

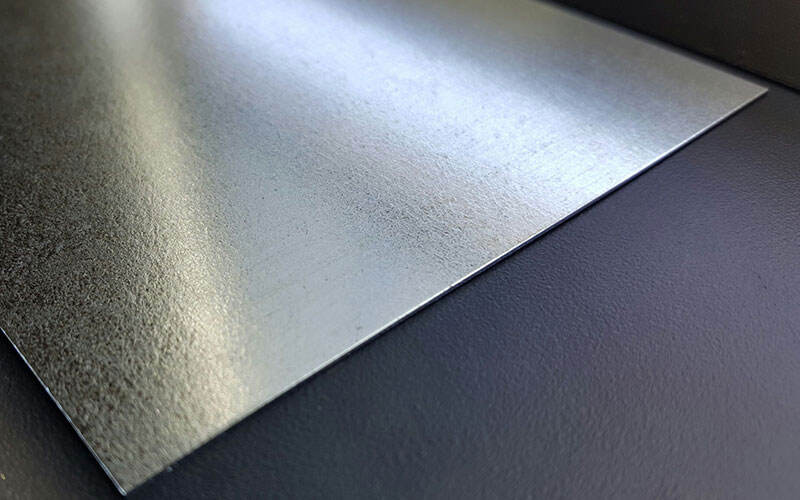

یک صفحه فولاد زنگاله دار دارای پوشش روی بر روی فولاد معمولی است که به منظور افزایش مقاومت ضد خوردگی و ایجاد سطحی هموار طراحی شده است. این نوع فولاد معمولاً در تجهیزات بیرونی، لولهها و سازههای ساختاری استفاده میشود. با این حال، پوشش ممکن است در حین پردازش آسیب ببیند که میتواند ویژگیهای ضد خوردگی آن را تحت تأثیر قرار دهد.

مس و آلیاژهای آن، مانند برنج و برنز، به دلیل رسانایی الکتریکی و گرمایی عالی، مقاومت ضد خوردگی و پلاستیسیته خوب، که آنها را قابل فشار و شکلدادن میکند، شناخته شدهاند. این مواد معمولاً در تولید قطعات الکترونیکی، تجهیزات ارتباطی و آیتمهای تزئینی استفاده میشوند. با این حال، نقاط ضعفی نیز دارند، از جمله هزینه بالا و تمایل به اکسیداسیون و تغییر رنگ.

فولاد با ترکیبات شیمیایی و ویژگیهای مکانیکی خاص، مناسب برای تولید قطعاتی با استحکام بالا و مؤلفههای مقاوم به سوزنی است. با این حال، این نوع فولاد معمولاً گرانتر است و ممکن است پردازش آن مشکلتر باشد.

در فرآیند ضربهزنی فلز نازک، انتخاب ماده مناسب بسیار مهم است. استاروی پیشنهاد میکند که اگر نیاز به فرآیند ضربهزنی فلز نازک دارید، جنبههای زیر را در نظر بگیرید:

1. قابلیت تراوایی ماده: ماده باید قابلیت تراوایی خوبی داشته باشد تا در طی فرآیند ضربهزنی بدون شکستن تغییر شکل دهد.

2. مقاومت و سختی: مقاومت ماده انتخابی باید مناسب محیط استفاده از محصول باشد؛ مقاومت بیش از حد ممکن است سبب افزایش خرج و دشواری در ماشینکاری قالب شود.

3. مقاومت در برابر خوردگی: برای قطعاتی که نیاز به مقاومت در برابر خوردگی دارند، معمولاً مواد مقاوم به خوردگی مانند فولاد راستالگو، آلیاژ آلومینیوم یا فولاد زنگالهشده انتخاب میشوند.

4. اقتصادی بودن: هزینه ماده نیز یک عامل مهم در انتخاب است. با توجه به نیاز به عملکرد، سعی کنید موادی را انتخاب کنید که ارزانتر و کاربردیتر باشند.

بیشتر انواع مواد فلزات صفحهای میتوانند با استفاده از تکنیکهای استمپینگ یا برش لیزری قطع شوند، اما دامنه ضخامت متفاوت است. زیان ناشی از مواد نیز متفاوت است، لطفاً به فهرست زیر مراجعه کنید:

| آلومینیوم 5052-H32: | ضخامتهای بین 0.040 اینچ-0.250 اینچ (1.016 میلیمتر-6.35 میلیمتر) |

| آلومینیوم 6061-T651: | ضخامتهای بین 0.040 اینچ-0.250 اینچ (1.016 میلیمتر-6.35 میلیمتر) |

| آلومینیوم 6061 | مناسب برای فشردهسازی پروفیل/محیطی است اما برای ویژگیهای شکلگیری مناسب نیست. |

| فولاد کربنی پایین CR 1008: | ضخامتهای بین 0.036 اینچ تا 0.119 اینچ (0.914 میلیمتر تا 3.023 میلیمتر) |

| گالوانایزد CR: | ضخامتهای بین 0.036 اینچ تا 0.119 اینچ (0.914 میلیمتر تا 3.023 میلیمتر) |

| گالوانالد CR: | ضخامتهای بین 0.036 اینچ تا 0.119 اینچ (0.914 میلیمتر تا 3.023 میلیمتر) |

| مس C101، C110: | ضخامتهای بین 0.040 اینچ تا 0.125 اینچ (1.016 میلیمتر تا 3.175 میلیمتر) |

| براس C260: | ضخامتهای بین 0.040 اینچ تا 0.125 اینچ (1.016 میلیمتر تا 3.175 میلیمتر) |

| استنلس استیل 304/304L، 316/316L: | ضخامتهای بین 0.036 اینچ تا 0.074 اینچ (0.914 میلیمتر تا 1.88 میلیمتر) |

بهبود همواری و ظاهر سطح فلزی با استفاده از تکنیکهای صاف کردن و پوسته کردن.

شامل الکتروپوشش، زنگاله کاری، کروم کاری و غیره، که با افزودن فلز یا آلیاژ دیگری به سطح فلز، ویژگیها یا ظاهر آن را بهبود میبخشد.

استفاده از پوششهای محافظانه یا تزئینی با استفاده از تکنیکهای پاشیدن رنگ.

تغییر ساختار و ویژگیهای فلز با گرم کردن و سرد کردن، مانند شورفت، نرم کردن و غیره.

تغییر ساختار و ویژگیهای فلز با گرم کردن و سرد کردن، مانند شورفت، نرم کردن و غیره.