المعالجة باستخدام التحكم العددي بواسطة الحاسوب (CNC) هي تقنية تصنيع متطورة تعتمد على أنظمة تحكم حاسوبية لتشغيل أدوات الآلات وإجراء مهام معالجة معقدة. على عكس التشغيل اليدوي، يتم توجيه آلات CNC بواسطة أوامر مبرمجة مسبقًا (تُعرف باسم كود CNC) والتي تحدد الحركات والإجراءات الدقيقة المطلوبة لتشكيل المواد الخام إلى مكونات جاهزة. توفر هذه التقنية المتقدمة العديد من المزايا، بما في ذلك دقة غير مسبوقة، زيادة الإنتاجية، المرونة لتلبية احتياجات الإنتاج المتغيرة، القدرة على التعامل مع هندسات معقدة، والاتساق في الجودة عبر دفعات مختلفة من الأجزاء. ولذلك، أصبحت المعالجة باستخدام CNC عنصرًا لا غنى عنه في التصنيع الحديث في صناعات مثل الفضاء، السيارات، الإلكترونيات، وأجهزة الطبية.

خدمة التصنيع باستخدام الحاسب الآلي (CNC) عبر الإنترنت من Starway تقدم حلًا شاملاً وكفؤًا لتصنيع الأجزاء بناءً على ملفات CAD ثلاثية الأبعاد أو الرسومات الهندسية. نوفر تصنيع النماذج الأولية السريع، والإنتاج بكميات صغيرة، والتصنيع بكميات كبيرة لعدة صناعات. ما عليك سوى رفع ملفاتك للحصول على أسعار فورية، وفترات تسليم، وملاحظات حول تصميم منتجات CNC الخاصة بك لتتناسب مع عملية التصنيع.

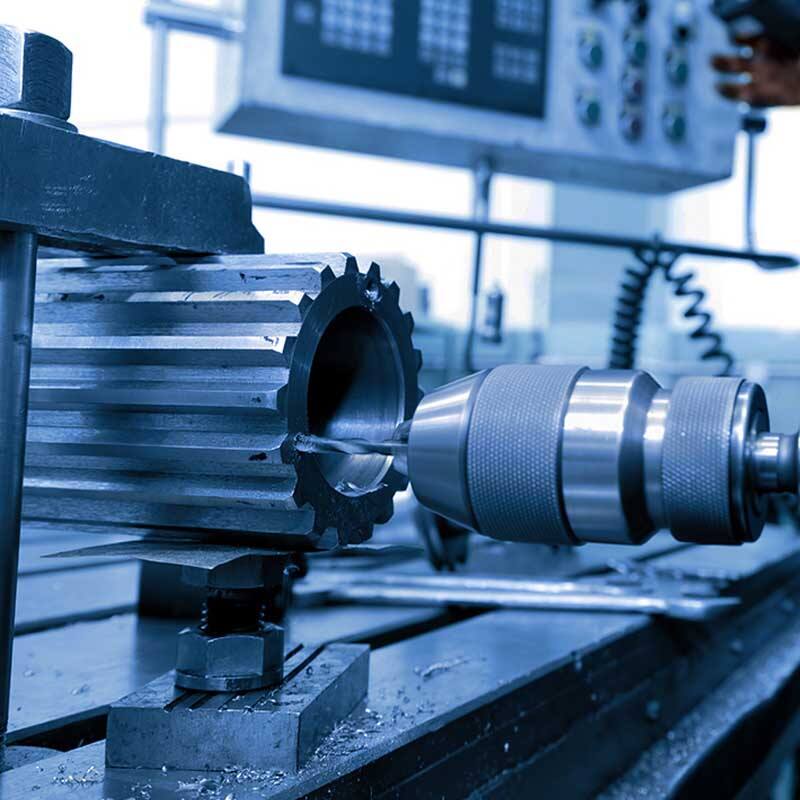

المعمل المعتمد حسب معيار ISO يتعامل مع التصاميم المعقدة، بما في ذلك تشغيل المعادن باستخدام CNC لصناعة الأسطوانات، والأجزاء المخروطية، والأنابيب، بالإضافة إلى عمليات التحفيز باستخدام CNC ذات المحاور الثلاثة، الأربعة، والخمسة. ومع 11 عامًا من الخبرة في الصناعة وفريق من المهندسين المهرة، يمكن لشركة Starway التعامل مع أي مشاكل قد تواجه أثناء المعالجة أو الرسم.

بالإضافة إلى ذلك، فإن فريق فحص الجودة في Starway يضمن جودة أجزاءك المصنوعة باستخدام CNC من خلال خدمات السيطرة على الجودة الشاملة، بما في ذلك شهادة ISO 9001، الفحوصات، تتبع الأجهزة، شهادات المواد، وشهادات الامتثال (CoCs).

خدمة التصنيع الشاملة من ستارواي تغطي عملية الإنتاج بأكملها من التصميم حتى تسليم المنتج النهائي، ملتزمين بتقديم حلول شاملة.

سيتم إنشاء فرق خدمة متخصصة لكل مشروع. (فريق ما قبل البيع + مهندسي ما قبل البيع.)

تغطي خدمة التصنيع الشاملة من ستارواي عملية الإنتاج بأكملها من التصميم حتى تسليم المنتج النهائي، ملتزمين بتقديم حلول شاملة.

1. دعم التصميم: يقدم نماذج ثلاثية الأبعاد، والتحسين، وإنشاء النماذج الأولية.

2. اختيار المواد: يوفر خيارات مختلفة من المواد والتخصيص.

3.عمليات التصنيع: تشمل قص الليزر، الطوابع، ثني المعادن واللحام.

4.التجميع: يقدم تركيب الإدراج، الرivetينج، والتجميع الكامل.

5.معالجة السطح: توفر خدمات الطلاء، الكromoing، وpolishing.

6.الفحص الجودة: تضمن الامتثال للاختبارات البعدية والوظيفية.

7.التغليف واللوجستيات: تضمن التغليف الآمن والتوصيل في الوقت المحدد.

8.خدمة ما بعد البيع: تقدم الدعم الفني وتتبع الجودة.

تطوير منتجات جديدة سريعة: تصنيع النماذج الأولية خلال 3 أيام

من اجتماع البدء وتأكيد الرسومات إلى فحص القطعة الأولى، تقارير الجودة الوسطى وفحص المنتج النهائي، كل خطوة تنفيذ كفؤ. 1.تقديم تقارير الطلب على الأقل مرتين في الأسبوع

2.تقديم دليل عمليات الإجراء SOP للطلبات الدُفعات

3.تقارير فحص جودة شاملة

احصل على عرض سعر فوري عن طريق تحميل ملف 3D CAD (يشمل تنسيقات STEP، STP، SLDPRT، DXF، IPT، PRT أو SAT) من خلال محرك تقديم العروض الفورية الخاص بنا.

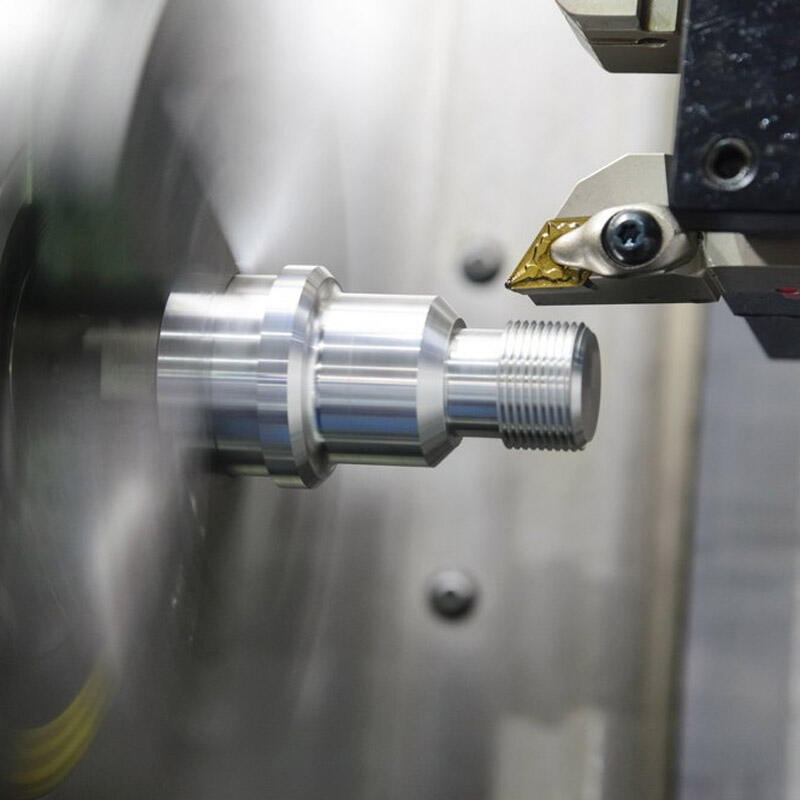

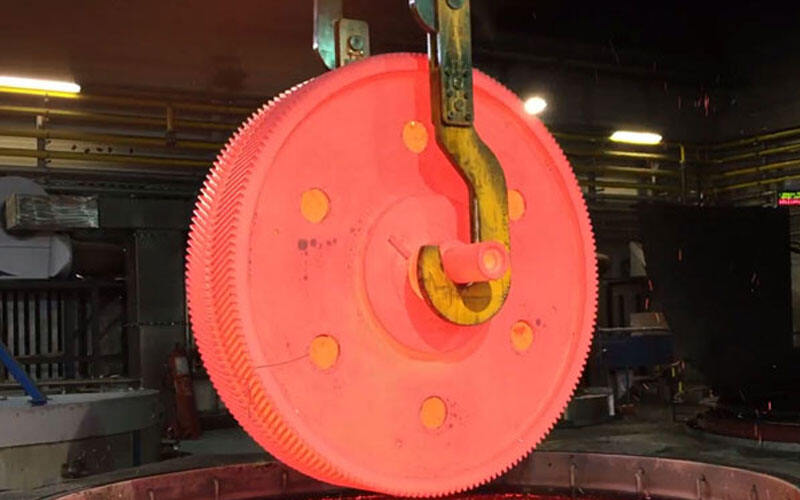

في عملية التدوير، تقوم آلة لف العملة بدورة قطعة العمل بينما يقوم أداة القطع بإزالة المواد لإنشاء أشكال أسطوانية مثل المحاور، القضبان والأقراص.

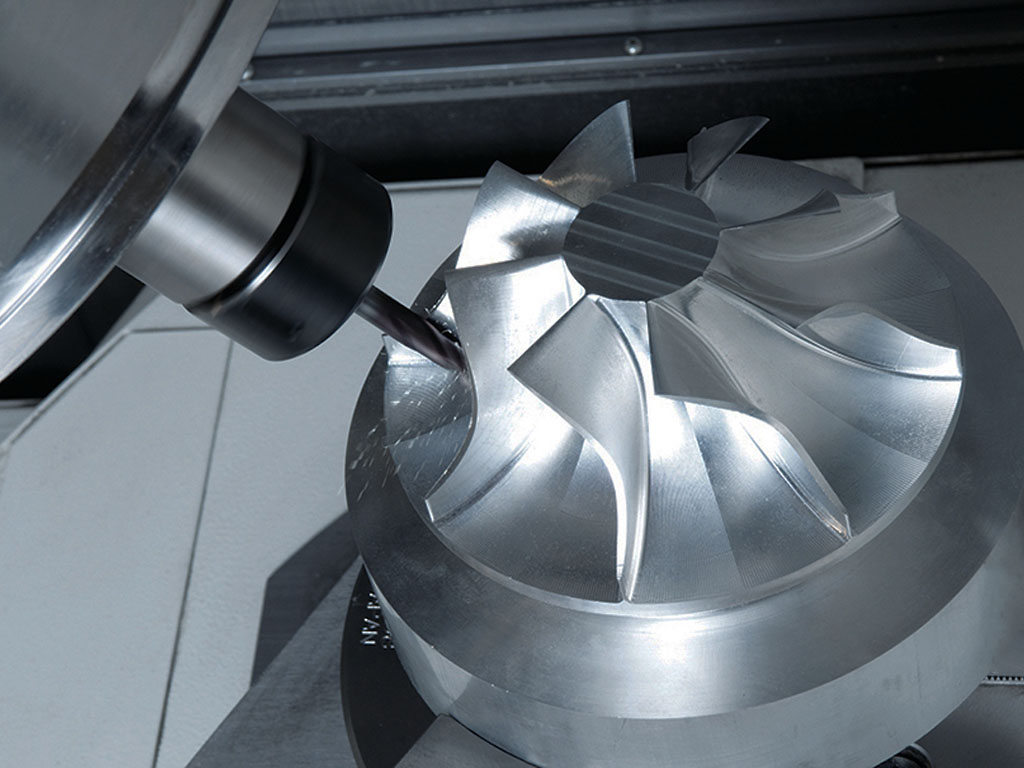

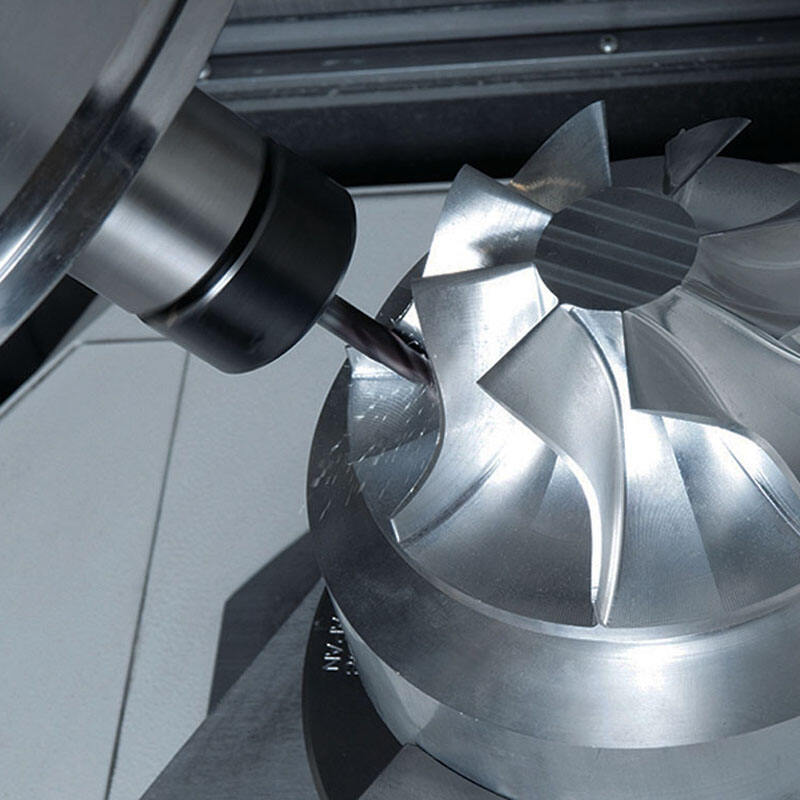

تشمل عملية التفريز أدوات قطع دوارة ذات أسنان متعددة لإزالة المواد من سطح قطعة العمل، مما يخلق أشكالًا معقدة، فتحات وثقوب.

تستخدم عملية الحفر بتات حفر دوارة لإنشاء ثقوب أسطوانية في قطعة العمل، غالبًا لتركيبات أو لتلبية مكونات أخرى.

تستخدم عملية الطحن الاحتكاك على عجلة الطحن لإزالة الشظايا الزائدة أو الأجزاء البارزة من المادة ولتحقيق إنهاء سطحي دقيق على قطعة العمل.

يستخدم التفريز أداة متخصصة ذات أسنان متعددة لإزالة المادة في حركة خطية، مما يخلق مسارات مفتاحية وسبلاين وأشكال معقدة أخرى.

تشمل عملية القطع باستخدام المناشير استخدام شفرات المناشير لقطع قطع العمل، غالبًا ما تُستخدم في منتجات مثل المعادن الورقية أو البلاستيك الخشبي من خلال قطع مستقيم أو منحني لإكمال المتطلبات المتعلقة بالمنتج.

تعني عملية الحفر استخدام أدوات قطع دوارة لتوسيع فتحة موجودة مسبقًا أو لتخصيص القطر الداخلي الدقيق وفقًا لمتطلبات العميل.

يتم معالجته عن طريق تدوير المثقاب داخل فتحة محفورة مسبقًا والتصنيع لإنتاج حلقة داخلية على قطعة العمل أو في شكل مخصص.

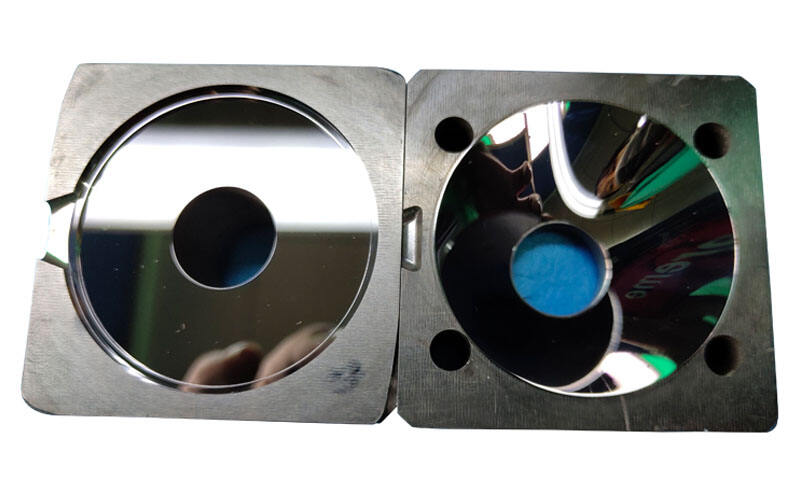

تستخدم EDM النبضات الكهربائية لإزالة المادة من قطعة العمل، خاصةً للأشكال المعقدة أو المواد المصلدة.

| الحجم | وحدات قياس مترية | الوحدات الإمبراطورية |

| أكبر حجم قطعة لمetals الناعمة [1] والبلاستيك | 2000 x 1500 x 200 مم 1500 x 800 x 500 مم | 78.7 x 59.0 x 7.8 بوصة 59.0 x 31.4 x 27.5 بوصة |

| أكبر قطعة للمetals الصلبة [2] | 1200 x 800 x 500 مم | 47.2 x 31.4 x 19.6 بوصة |

| أصغر حجم ميزة | ø 0.50 مم | ø 0.019 بوصة |

| الحجم | وحدات قياس مترية | الوحدات الإمبراطورية |

| أكبر حجم جزء لجميع المواد | 2000 x 1500 x 200 مم | 78.7 x 59.0 x 7.8 بوصة |

| أصغر حجم ميزة | ø 0.50 مم | ø 0.019 بوصة |

| الحدود لأحجام الاسمية | البلاستيك (2768- m) | المعادن (2768- f) |

| 0.5 مم* إلى 3 مم | ±0.1mm | ±0.05 مم |

| أكثر من 3 مم إلى 6 مم | ±0.1mm | ±0.05 مم |

| أكثر من 6 مم إلى 30 مم | ±0.2 مم | ±0.1mm |

| أكثر من 30 مم إلى 120 مم | ±0.3mm | ±0.15 ملم |

| أكثر من 120 مم إلى 400 مم | ± 0.5 ملم | ±0.2 مم |

| أكثر من 400 مم إلى 1000 مم | ±0.8 مم | ±0.3mm |

| أكثر من 1000 مم إلى 2000 مم | ±1.2 مم | ± 0.5 ملم |

| أكثر من 2000 مم إلى 4000 مم | ±2MM |

| قيود حجم الجزء | وحدات قياس مترية | الوحدات الإمبراطورية |

| قطر الجزء الأكبر | 431 مم | 17 بوصة |

| أقصى طول للجزء | 990 مم | 39 بوصة |

| أكبر اهتزاز فوق العربة | 350 ملم | 13.7 بوصة |

| أكبر فتحة مرور المغزل | 40 مم | 1.5 بوصة |

| الحدود لأحجام الاسمية | البلاستيك (2768- m) | المعادن (2768- f) |

| 0.5 مم* إلى 3 مم | ±0.1mm | ±0.05 مم |

| أكثر من 3 مم إلى 6 مم | ±0.1mm | ±0.05 مم |

| أكثر من 6 مم إلى 30 مم | ±0.2 مم | ±0.1mm |

| أكثر من 30 مم إلى 120 مم | ±0.3mm | ±0.15 ملم |

| أكثر من 120 مم إلى 400 مم | ± 0.5 ملم | ±0.2 مم |

| أكثر من 400 مم إلى 1000 مم | ±0.8 مم | ±0.3mm |

| أكثر من 1000 مم إلى 2000 مم | ±1.2 مم | ± 0.5 ملم |

| أكثر من 2000 مم إلى 4000 مم | ±2MM |

مثل الصلب الكربوني، والصلب المقاوم للصدأ، وما إلى ذلك، تُستخدم عادةً لتصنيع الأجزاء الميكانيكية والمكونات الهيكلية.

معروفة بقوتها الجيدة ومقاومتها للتآكل، وتُستخدم غالبًا لتصنيع الأجزاء والهياكل الخفيفة الوزن.

معروفة بموصلتها الكهربائية والمعدنية الممتازة، وتُستخدم عادةً لتصنيع المكونات الكهربائية والأجزاء الموصلة للحرارة.

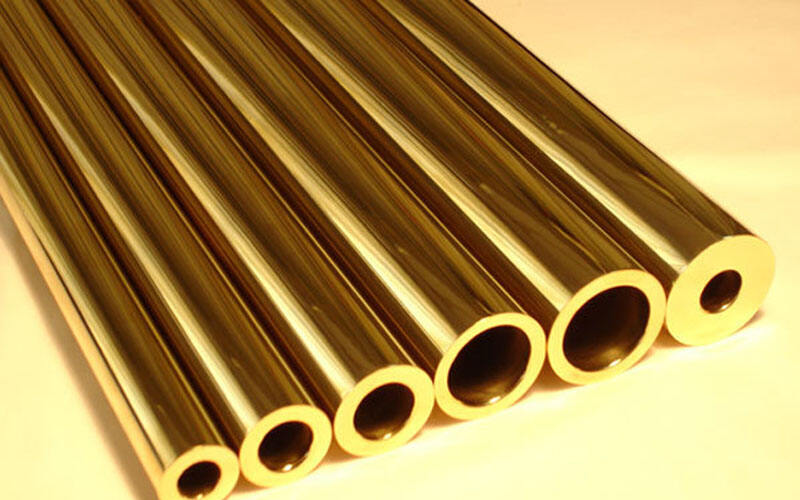

سبيكة من النحاس والزنك، معروفة بسهولة تصنيعها ومقاومتها للتآكل، وتُستخدم عادةً لتصنيع الصمامات والأنابيب وغيرها من المكونات.

مثل البولي إيثيلين (PE)، والبولي بروبيلين (PP)، والبولي كلوريد الفينيل (PVC)، وما إلى ذلك، تُستخدم عادةً لتصنيع الأجزاء البلاستيكية والغطاء.

معروفة بمقاومتها الجيدة للتآكل وقوة الضغط، وتُستخدم عادةً لتصنيع الأجزاء الميكانيكية والقواعد.

تحسين نعومة ومظهر سطح المعدن باستخدام تقنيات الطحن والتلميع.

يشمل التصفيح الكهربائي، والتنغيم، والتصفيح الكرومي، إلخ، إيداع معدن آخر أو سبيكة على سطح المعدن لتحسين خصائصه أو مظهره.

تطبيق طبقات واقية أو زخرفية باستخدام تقنيات الرش بالطلاء.

تطبيق طبقات واقية أو زخرفية باستخدام تقنيات الرش بالطلاء.

استخدام التنظيف بالرمل تحت ضغط عالٍ لإزالة طبقات الأكسدة والشوائب من سطح المعدن، مما يحسن نعومة السطح.