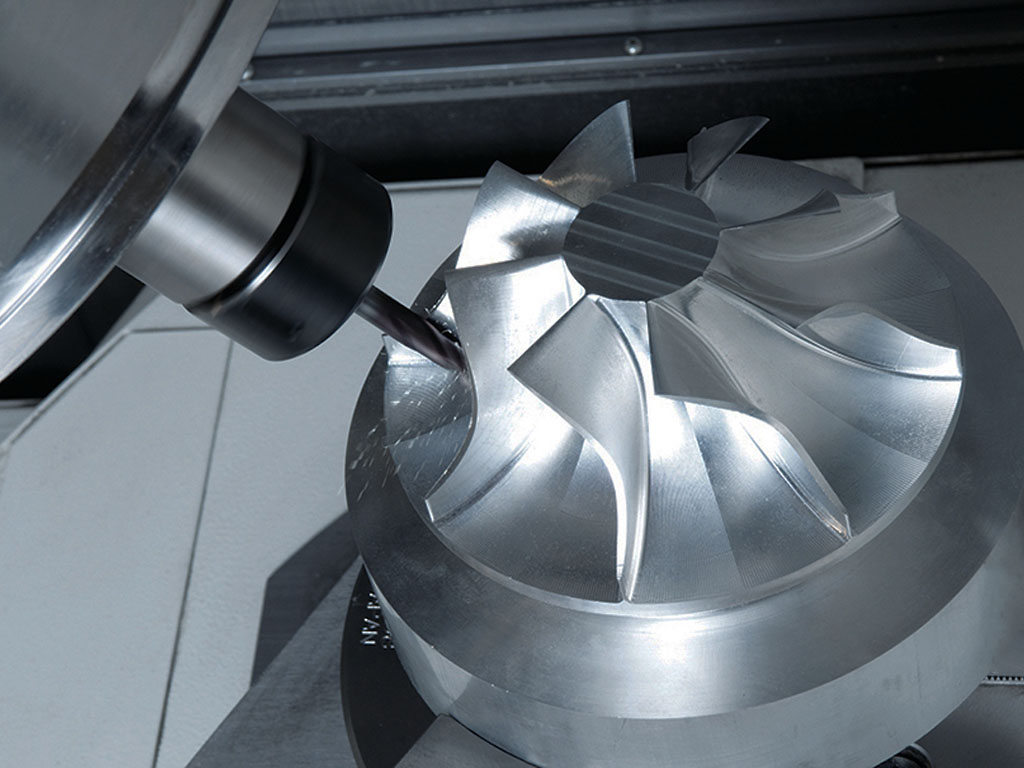

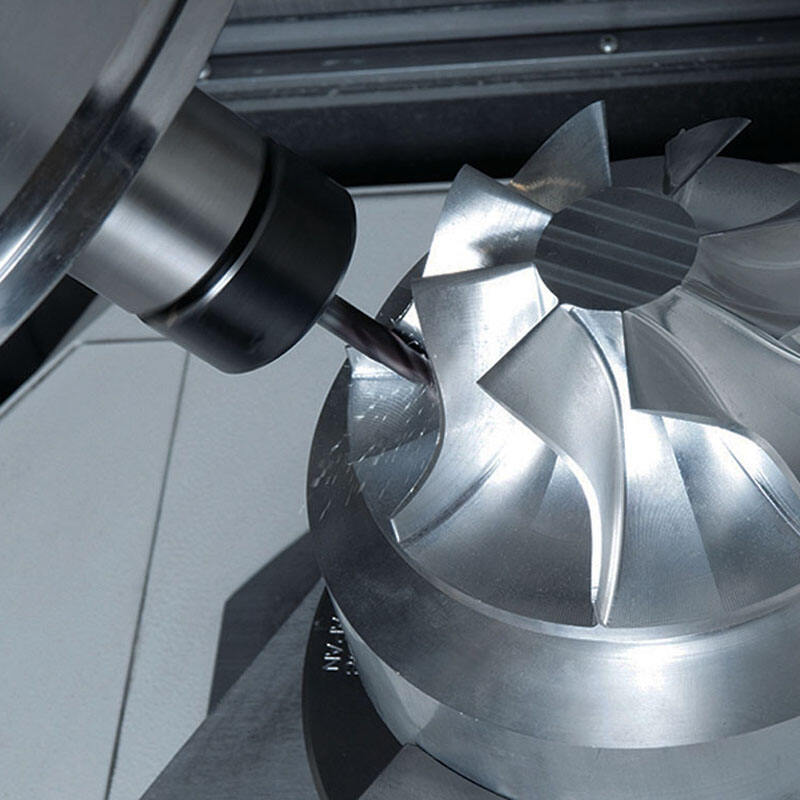

Datorstyrad fräsning (CNC) är en modern tillverknings teknik som förlitar sig på datorstyrda system för att styra maskinverktyg och utföra komplexa fräsarbeten. I motsats till manuell bedrift styras CNC-maskiner av förprogrammerade instruktioner (känt som CNC-kod) som anger de exakta rörelser och åtgärder som krävs för att forma råmaterial till färdiga komponenter. Denna avancerade teknik erbjuder många fördelar, inklusive obefintlig noggrannhet, ökad produktivitet, anpassningsbarhet till förändrade produktionsekvenser, förmåga att hantera komplexa geometrier och konsekvent kvalitet över olika parti av delar. Som ett resultat har CNC-fräsning blivit en oumbärlig aspekt av modern tillverkning inom industrier såsom rymd- och flygindustrin, bilindustrin, elektronik och medicinsk utrustning.

Starways online-CNC-tjänst erbjuder en omfattande och effektiv lösning för tillverkning av delar baserat på 3D-CAD-filer eller konstruktionsritningar. Vi erbjuder snabbprototypning, småserietillverkning och högvolymetillverkning för olika branscher. Ladda bara upp dina filer för att få omedelbar prissättning, leveranstider och återkoppling om design för tillverkning av dina CNC-delen.

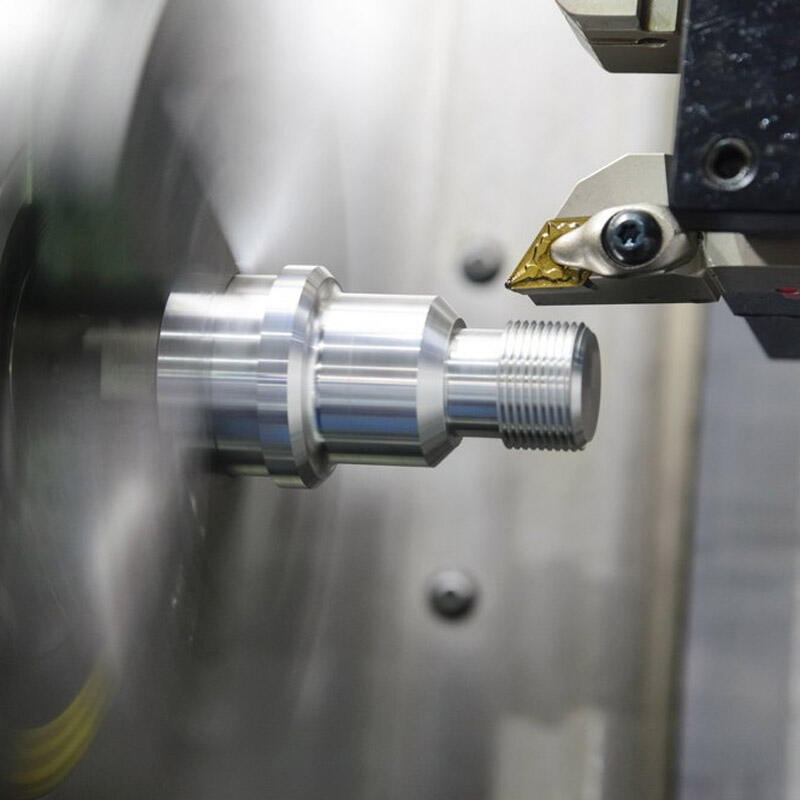

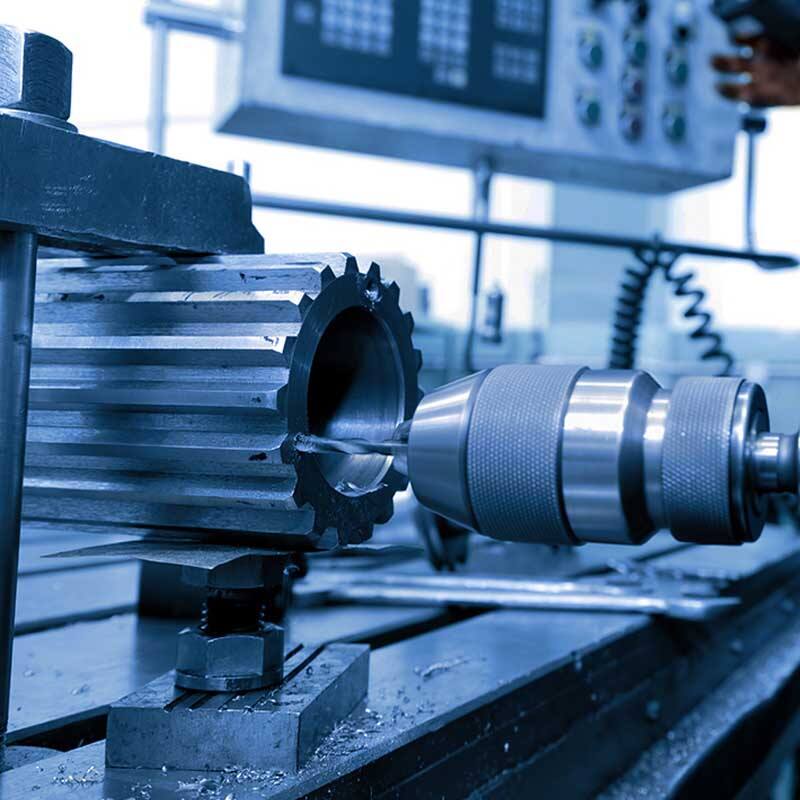

ISO-certifierad fabrik hanterar komplexa designer, inklusive CNC-skruvning av metallcylindrar, koniska delar och rör, samt tre-axels, fyra-axels och fem-axels CNC-fräsning. Med 11 års erfarenhet från branschen och ett team av skickliga maskinslagna kan Starway lösa alla problem som uppstår under bearbetningen eller ritningen.

Dessutom säkerställer Starways kvalitetsinspektionslag kvaliteten på dina CNC-bearbetade delar genom omfattande kvalitetskontrolltjänster, inklusive ISO 9001-certifiering, inspektioner, hårdvaruspårbarhet, materialcertifikat och Konformitetscertifikat (CoCs).

Starways enstopptjänst täcker hela produktionsprocessen från design till slutlig leverans, ägnad åt att erbjuda omfattande lösningar.

Dedikerade serviceteams kommer att skapas för varje projekt. (Försäljningsteam + Försäljningsingenjörer.)

Starways enstopptjänst täcker hela produktionsprocessen från design till slutlig leverans, ägnad åt att erbjuda omfattande lösningar.

1. Designstöd: Erbjuder 3D-modellering, optimering och prototypering.

2. Materialval: Ger olika materialalternativ och anpassning.

3.Framställningsprocesser: Inkluderar laserskärning, stämpning, böjning och svetsning.

4.Sammanfogning: Erbjuder installation av insert, rivning och fullständig sammansättning.

5.Ytbehandling: Tillhandahåller måleri, plåtering och polerings tjänster.

6.Kvalitetsinspektion: Säkerställer överensstämmelse med dimensionella och funktionsmässiga tester.

7.Förpackning och logistik: Säkerställer säker förpackning och tidig leverans.

8.Närsäljtjänst: Erbjuder teknisk support och kvalitetsuppföljning.

Snabb utveckling av nya produkter: 3-dagars prototypframställning

Från initieringsmöte och konfirmation av ritningar till inspektion av första delen, mellanrapporter om kvalitet och slutlig produktinspektion, varje steg utförs effektivt. 1.Rapportera om beställningar minst två gånger per vecka

2.erbjuda SOP-operationsmanualer för batchbeställningar

3.Kompletta kvalitetsinspektionsrapporter

Få ett omedelbart prisförslag genom att ladda upp en 3D CAD-fil (inklusive formaten STEP, STP, SLDPRT, DXF, IPT, PRT eller SAT) via vår Omedelbara Priskalkylmotor.

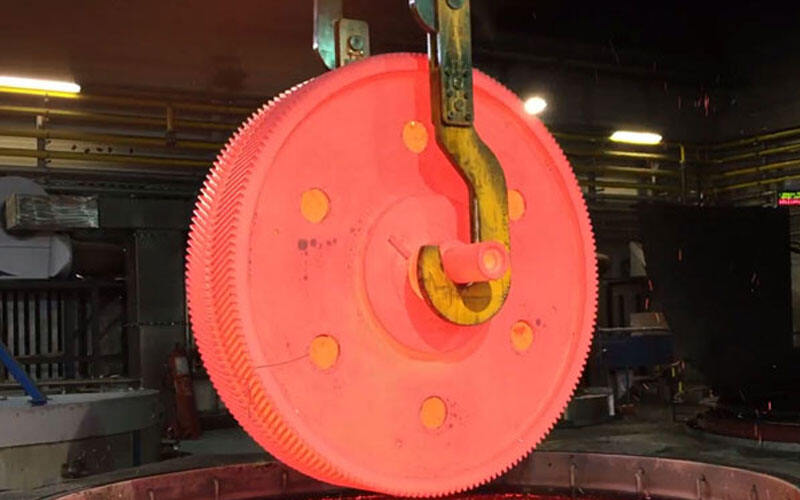

I turing roterar en fräsmaskin en arbetspjäs medan en skärredskap tar bort material för att skapa cylindriska former som axlar, stavar och skivor.

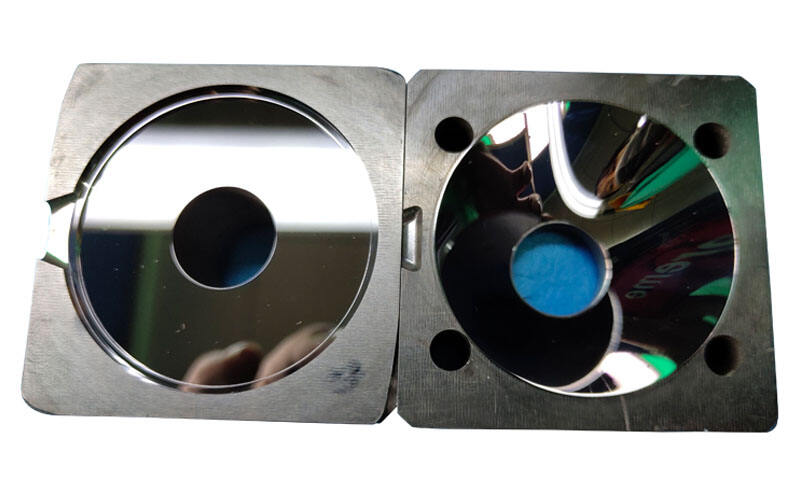

Fräsning innebär att rotera skärredskap med flera tänder för att ta bort material från ytan på en arbetspjäs, vilket skapar komplexa former, funderingar och hål.

Bohrning använder roterande bohrspindlar för att skapa cylindriska hål i en arbetspjäs, ofta för fäster eller för att passa andra komponenter.

Slipning använder friktionen på slipskivan för att ta bort överflödiga skrot eller burrar från materialet och för att uppnå en preciserad ytvätsläge på arbetspjäsen.

Broaching använder en specialiserad verktyg med flera tänder för att ta bort material i en linjär rörelse, vilket skapar nyckelhull, splines och andra komplexa former.

Sågning omfattar användning av sågblad för att skära arbetsmaterial, ofta används i produkter som plåtmetall eller träplast genom rak eller krökad skärning för att uppfylla de relevanta produktkraven.

Boring innebär användningen av rotatoriska skärverktyg för att förstora ett befintligt hål eller anpassa den exakta inre diameteren enligt kundkraven.

Det bearbetas genom att rotera en trådformare in i ett förutsatt hål och tråda för att skapa en intern tråd på arbetsmaterialet eller i en anpassad form.

EDM använder elektriska laddningar för att ta bort material från arbetsmaterial, särskilt för komplexa former eller härdade material.

| Storlek | Metriska enheter | Imperialenheter |

| Max. delstorlek för mjuka metaller [1] och plast | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 cm 59,0 x 31,4 x 27,5 cm |

| Max. del för hårda metaller [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 cm |

| Minsta funktionsstorlek | ø 0,50 mm | ø 0,019 tum |

| Storlek | Metriska enheter | Imperialenheter |

| Max. delstorlek för alla material | 2000 x 1500 x 200 mm | 78,7 x 59,0 x 7,8 tum |

| Minsta funktionsstorlek | ø 0,50 mm | ø 0,019 tum |

| Gränser för nominalstorlek | Plaster (2768- m) | Metaller (2768- f) |

| 0,5 mm* till 3 mm | ±0.1mm | ±0.05mm |

| Över 3mm till 6mm | ±0.1mm | ±0.05mm |

| Över 6mm till 30mm | ±0.2mm | ±0.1mm |

| Över 30mm till 120mm | ±0.3mm | ± 0,15 mm |

| Över 120mm till 400mm | ±0.5mm | ±0.2mm |

| Över 400mm till 1000mm | ±0.8mm | ±0.3mm |

| Över 1000mm till 2000mm | ±1.2mm | ±0.5mm |

| Över 2000mm till 4000mm | ±2MM |

| Begränsningar av delstorlek | Metriska enheter | Imperialenheter |

| Maximal del diameter | 431 mm | 17 in |

| Maximal del längd | 990 mm | 39 in |

| Maximal svängning över vagnen | 350 mm | 13.7 in |

| Maximal spindelgenomgång | 40 mm | 3,81 cm |

| Gränser för nominalstorlek | Plaster (2768- m) | Metaller (2768- f) |

| 0,5 mm* till 3 mm | ±0.1mm | ±0.05mm |

| Över 3mm till 6mm | ±0.1mm | ±0.05mm |

| Över 6mm till 30mm | ±0.2mm | ±0.1mm |

| Över 30mm till 120mm | ±0.3mm | ± 0,15 mm |

| Över 120mm till 400mm | ±0.5mm | ±0.2mm |

| Över 400mm till 1000mm | ±0.8mm | ±0.3mm |

| Över 1000mm till 2000mm | ±1.2mm | ±0.5mm |

| Över 2000mm till 4000mm | ±2MM |

som till exempel kolsyra, legerad stål, rostfritt stål etc., vanligtvis används för tillverkning av maskindelar och konstruktionselement.

känd för sin goda styrka och korrosionsmotstånd, ofta används för tillverkning av lättviktiga delar och strukturer.

känd för sin utmärkta ledningsförmåga och värmeledningsförmåga, vanligtvis används för tillverkning av elektriska komponenter och värmeledande delar.

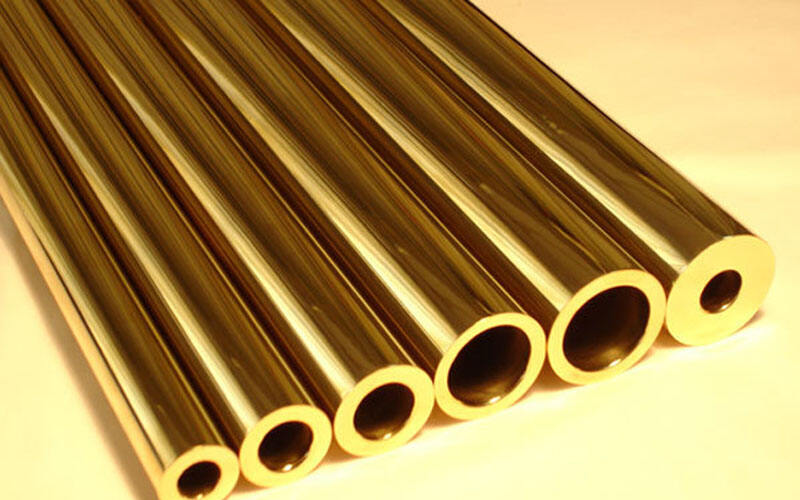

en legering av koppar och zink, känd för sitt goda bearbetbarhet och korrosionsmotstånd, vanligtvis används för tillverkning av ventileringar, rör och andra komponenter.

som till exempel polyetilen (PE), polypropylen (PP), polyvinylklorid (PVC) etc., vanligtvis används för tillverkning av plastdelar och husrader.

känd för sitt goda smuthet och tryckstyrka, vanligtvis används för tillverkning av maskindelar och baser.

Förbättra slitheten och utseendet på metallytan genom skivning och poleringsmetoder.

Inklusive elektroplåtering, galvanisering, kromplåtering etc., att avlagra ett annat metall eller legering på metallytan för att förbättra dess egenskaper eller utseende.

Att tillämpa skyddande eller dekorativa beläggningar med spraymålningstekniker.

Att tillämpa skyddande eller dekorativa beläggningar med spraymålningstekniker.

Användning av högtrycksblasting för att ta bort oxidlager och föreningar från metallytan, vilket förbättrar ytoroughness.