Wybicie blach metali to szeroko stosowana technologia obróbki metali w przemyśle produkcyjnym, w której blacha metalowa jest kształtowana w pożądane formy za pomocą matryc i klinów. Proces ten obejmuje stosowanie ciśnienia do płyty metalowej za pomocą matrycy na maszynie klinowej, co powoduje plastyczną deformację w celu uzyskania określonego kształtu lub struktury. Wybijanie metali jest szczególnie efektywne przy masowym produkcji różnych złożonych części.

Jako technologia formowania zimnego, wyciskanie blach metalowych jest zgodne z różnymi materiałami, w tym stalą nierdzewną, niskowęglowodanową i wysokowęglowodanową stalą, aluminium, miedzią, brązem oraz mosiądzem. Proces wyciskania często łączy wiele technik cięcia i formowania - takich jak gięcie, wycinanie, wypuklaczanie i obrabiwanie krawędzi - aby efektywnie tworzyć skomplikowane elementy.

Wyciskanie metali jest opłacalne dzięki swojej szybkości i zmniejszonym wymaganiom narzędziowym, co przekłada się na mniej czasu pracy i niższe koszty konserwacji formy do wyciskania. Jednakże, jedną z wad jest wyższy początkowy koszt inwestycyjny w prasę do wyciskania. Ponadto, jeśli podczas produkcji będą potrzebne zmiany w projekcie, zastąpienie formy może być trudne.

Starway specjalizuje się w produkcji niestandardowych części z metali przez technikę wyciskania z różnych materiałów, w tym miedzi, brązu, nierdzewnej stali, aluminium i stopów stalowych. Nasze wyciskane elementy są produkowane z surowymi tolerancjami. Dumni jesteśmy tym, że oferujemy niektóre z najbardziej konkurencyjnych czasów realizacji w branży, zazwyczaj oscylujących od 3 do 7 dni. Jeśli potrzebujesz naszych usług w dziedzinie wyciskania metalowego,

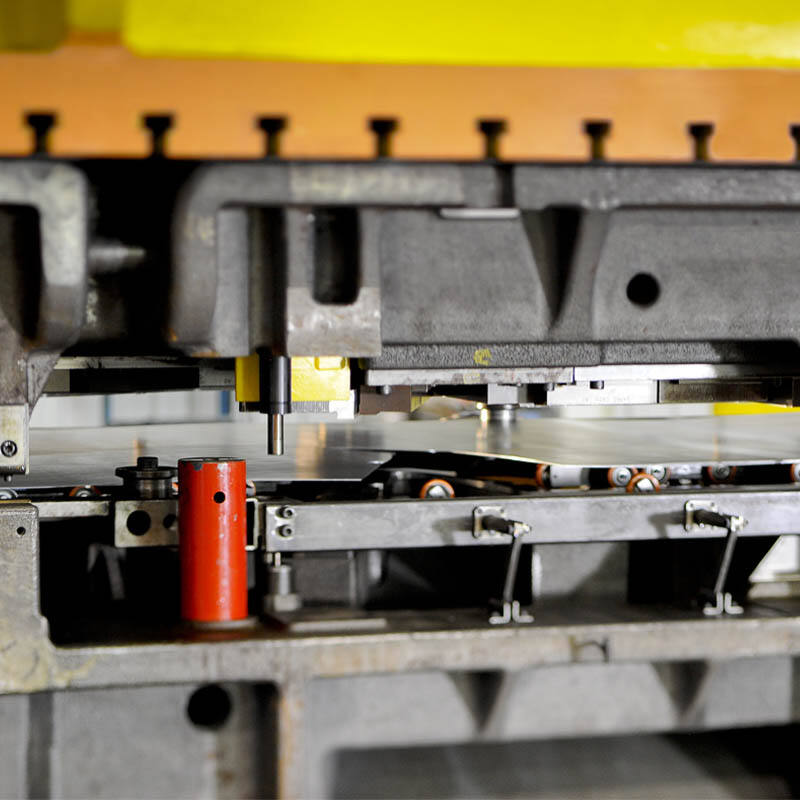

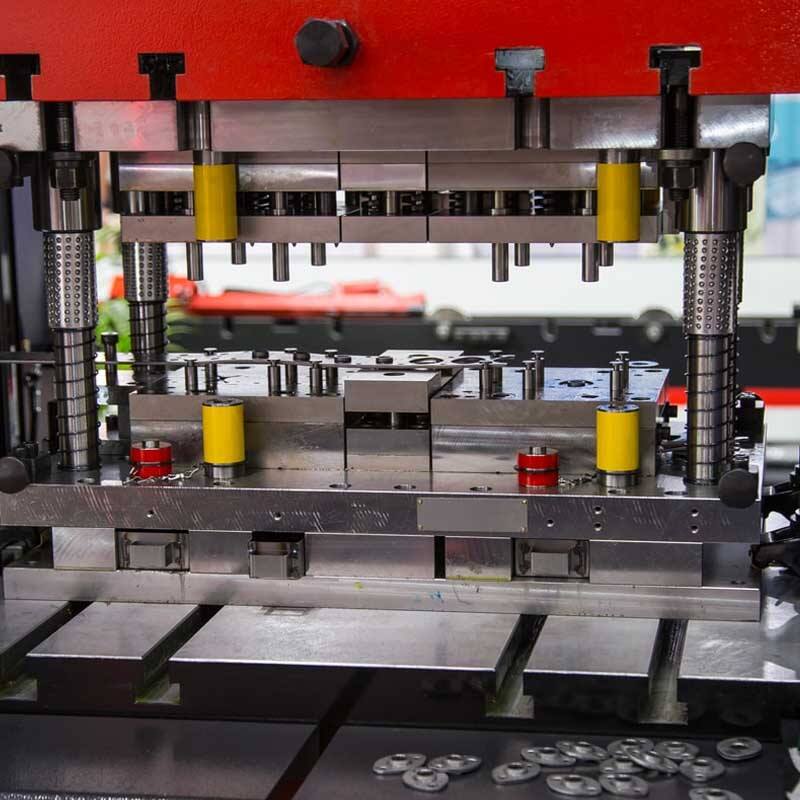

Wykorzystujemy różnorodne maszyny do wyciskania o różnych tonażach, w tym 16 ton, 40 ton, 63 ton, 80 ton, 120 ton, 200 ton i 400 ton, co pozwala nam spełnić rozmaite potrzeby produkcyjne. Ta elastyczność umożliwia nam realizację projektów od małych partii po produkcję masową, jednocześnie zapewniając jakość produktu i precyzję. Posiadając 11-letnie doświadczenie branżowe, nasza kadra inżynieryjna i personel sprzedażowy osobiście przegląda i ręcznie oferuje każdą pozycję związanej z wyciskaniem metali. Ten indywidualny podejście gwarantuje, że spełniamy Wasze unikalne wymagania niestrandardowe, jednocześnie dostarczając cennych wskazówek dotyczących procesu wyciskania. W poniższej sekcji znajdziesz dodatkowe informacje na temat wyciskania oraz naszych kluczowych zalet.

Proces wyciskania może znacząco zwiększyć wydajność dzięki wysokiej prędkości i produkcji masowej, zwłaszcza w przypadku dużych objętości produkcji.

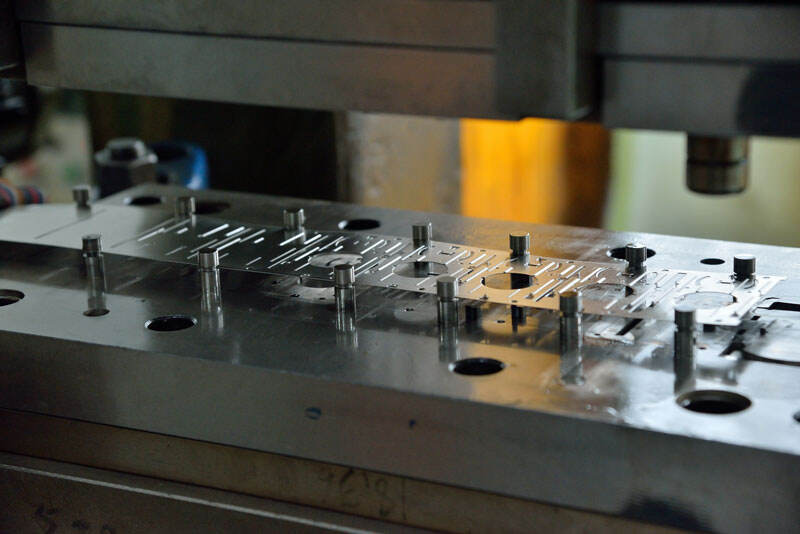

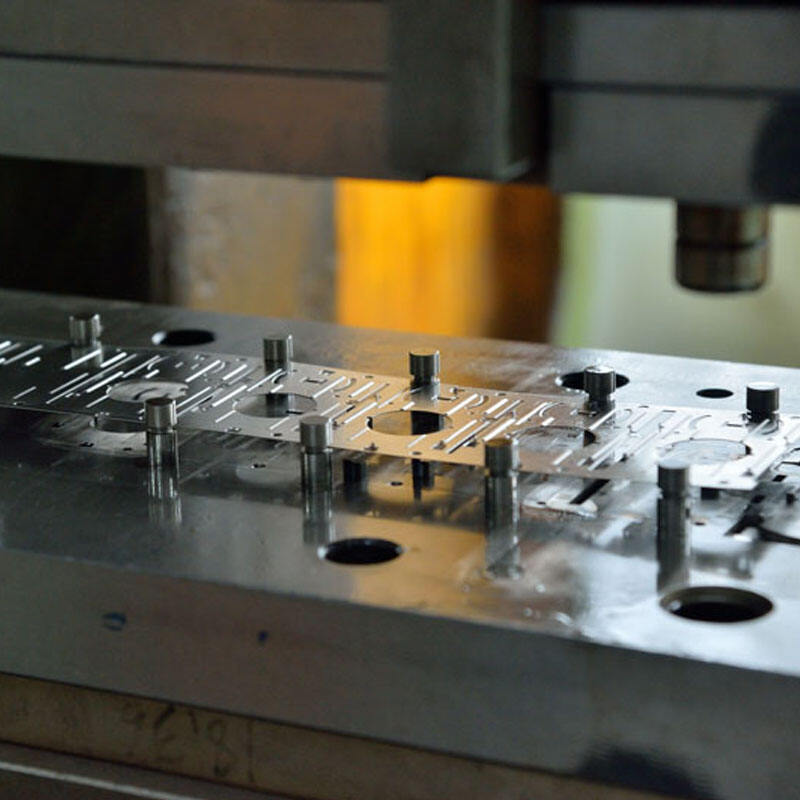

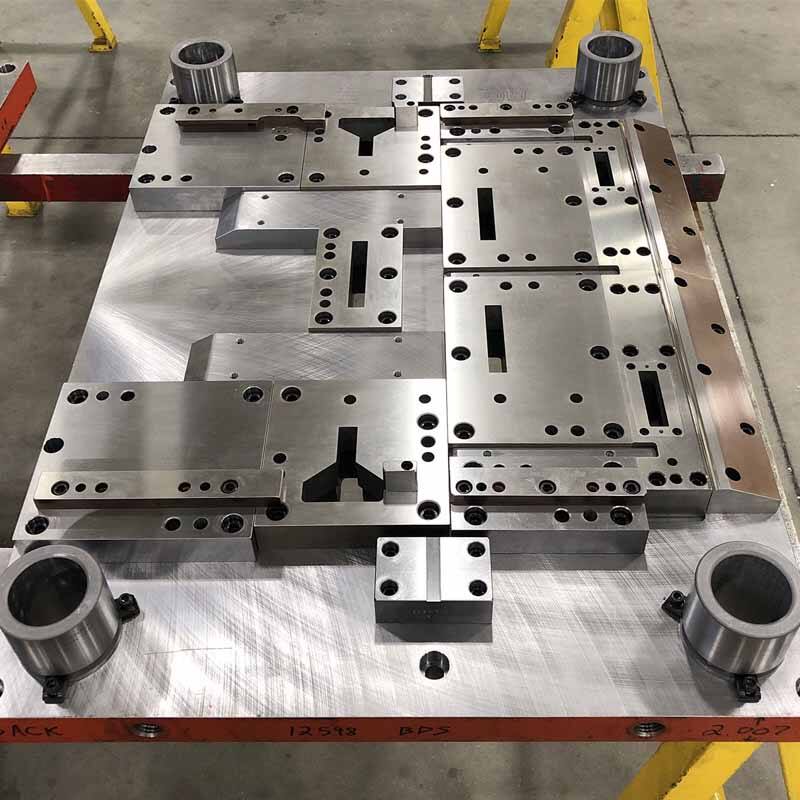

Projekt i produkcja formy determinują dokładność wymiarową i kształt produktu, a wybitany produkt zazwyczaj ma wysoką zgodność wymiarową.

W procesie wybijania marnotrawstwo metali jest mniejsze, a blachę można rozkładać na elementy w sposób racjonalny, co zmniejsza odpady i obniża koszty.

Można przetwarzać wiele rodzajów materiałów metalowych, w tym stal, aluminium, miedź, nierdzewną stal itp., co daje szeroki zakres zastosowań.

Główną cechą tego procesu jest możliwość efektywnego przetwarzania blach metalowych w różne kształty, takie jak pokrywki, obudowy, ramy montażowe i inne. Ta metoda przetwarzania gwarantuje, że przetworzone produkty mają wysoką precyzję, gładką powierzchnię, stabilne wymiary oraz mogą być realizowane w dużych ilościach w krótkim czasie.

Wybijanie blach jest kluczowe w masowej produkcji, oszczędza czas i koszty oraz zwiększa wydajność produkcji.

Z powodu użycia blachy w procesie wyciskania, wykorzystanie materiałów jest bardziej efektywne, a ilość odpadów mniejsza.

W produkcji masowej, prędkość przetwarzania pojedynczego elementu w procesie wyciskania jest szybsza, co sprawia, że jest on odpowiedni do pracy na linii montażowej.

odpowiedni dla różnych rodzajów metalowych materiałów oraz produkcji różnych części, szerokie zastosowanie.

Ze względu na to, że przetwarzanie blach w procesie wyciskania nie wymaga spawania ani łączenia, można uniknąć niektórych defektów i problemów jakościowych spowodowanych spawaniem i łączem, co poprawia niezawodność i bezpieczeństwo produktu.

Uzyskaj Natychmiastowe Ofertę przez przesłanie pliku 3D CAD (w tym formaty STEP, STP, SLDPRT, DXF, IPT, PRT lub SAT) za pomocą naszego Systemu Natychmiastowego Generowania Ofert.

Początkowe surowce metalowe w postaci masz są cięte na kształt i rozmiar wymagany do przetwarzania, co czyni przetwarzanie bardziej wygodnym.

Ten proces polega na precyzyjnym wiertaniu otworów w blachach metalowych zgodnie z określoną wielkością i niestandardowym kształtem ciosa.

Blacha metalowa jest gięta w odpowiedni sposób zgodnie z indywidualnymi wymaganiami za pomocą specjalnego formowanego.

Blachy metalowe są umieszczane w specjalnych narzędziach do obróbki blach w celu utworzenia bruzd lub wypukłości spełniających określone niestandardowe potrzeby.

Proces ten obejmuje sekwencyjne formowanie blach metalowych w określone formy, tworząc głębokie lub wypukłe jamy dla dostosowania i dalszej obróbki.

Ten proces polega na jednoczesnym ciosowaniu i cięciu blachy metalowej, co umożliwia wykonanie kilku operacji w jednym kroku, znacząco zwiększając wydajność obróbki.

Ten proces polega na wycinaniu otworów w blasze metalowej i pozwala na stworzenie serii regularnych otworów lub wzorów na blasze metalowej.

Umocowywanie blach metalowych na formach do spinowania i kształtowanie ich w żądane formy pod presją.

Materiały powszechnie używane do wyciskania blach metalowych mają zwykle dobrą plastyczność i wytrzymałość, a mogą produkować idealne deformacje pod ciśnieniem bez łamania się lub powstawania poważnych defektów. Materiały i właściwości procesu wyciskania blach metalowych Starway.

Zawartość węgla w stali niskowęglowej wynosi ogółem między 0,05% a 0,25%, ma dobrą plastyczność, umiarkowaną wytrzymałość, doskonałe właściwości formowania i niski koszt przetwarzania. Ze względu na niską cenę i łatwe wyciskanie, stal niskowęglowa znajduje szerokie zastosowanie w konstrukcji samochodów, obudowach elektrycznych, elementach metalowych w budownictwie i innych.

Stal nierdzewna charakteryzuje się doskonałą odpornością na korozyję, dużą wytrzymałością i twardością, oraz dobrą odpornością na wysokie temperatury. Powszechne typy to 304 i 316. Jest stosowana do produkcji artykułów kuchennych, sprzętu medycznego i elementów architektonicznych. Ma jednak pewne wady: podczas obróbki może wystąpić zjawisko utwardzania, co prowadzi do szybszego zużycia form i trudniejszej obrabialności.

Aluminium i jego legity są lekkie, oferują dobrą przewodność cieplną i elektryczną oraz znakomitą odporność na korozyję. Powszechne typy to 6061, 5052 i 7075. Często są używane w produkcji elementów lotniczych, blach samochodowych i obudów produktów elektronicznych. Posiada jednak pewne wady: niska twardość, łatwość zadawania szram oraz wyższe wymagania dotyczące projektowania form.

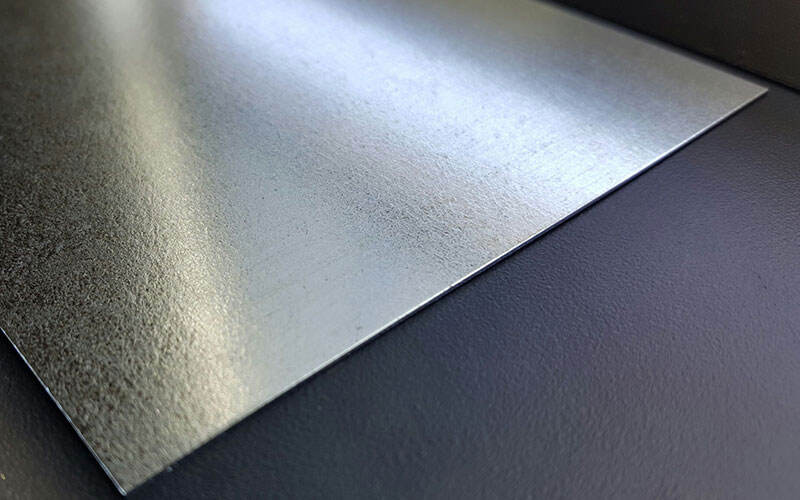

Płytę stalową galwanizowaną pokrywa warstwa cynku na zwykłej stali, aby poprawić odporność na korozyjność i utworzyć gładką powierzchnię. Często stosowana jest w wyposażeniu na zewnątrz, rurociągach i budownictwie strukturalnym. Jednakże, warstwa ta może zostać uszkodzona podczas przetwarzania, co potencjalnie może wpłynąć na jej właściwości antykorozyjne.

Miedź i jej legity, takie jak brąz i mosiądz, są znane z doskonałej przewodności elektrycznej i cieplnej, odporności na korozyję oraz dobrej plastyczności, co sprawia, że łatwo je tłoczyć i formować. Są powszechnie wykorzystywane w produkcji elementów elektronicznych, sprzętu telekomunikacyjnego i przedmiotów dekoracyjnych. Posiadają jednak pewne wady, w tym wysoki koszt i skłonność do utleniania się oraz zmiany barwy.

Stal o określonym składzie chemicznym i właściwościach mechanicznych, nadająca się do produkcji części o wysokiej sile i odpornych na zużycie komponentów. Jednakże, ma tendencję do bycia droższa i może być trudniejsza do przetworzenia.

W procesie wyciskania blach stalowych, wybór odpowiedniego materiału jest bardzo ważny. Starway zaleca, że jeśli musisz brać pod uwagę proces wyciskania blach stalowych, należy zwrócić uwagę na następujące aspekty:

1. Plastyczność materiału: Materiał musi mieć dobrą plastyczność, aby mógł się deformować podczas procesu wyciskania bez łamania.

2. Wytrzymałość i twardość: wytrzymałość wybranego materiału powinna być odpowiednia dla środowiska użytkowego produktu; zbyt duża wytrzymałość może zwiększyć zużycie i trudność obróbki formy.

3. Odporność na korozyję: Dla części wymagających odporności na korozyję, zwykle wybiera się materiały odpornych na korozyję, takie jak nierdzewna stal, stop aluminium lub stal galwanizowana.

4. Gospodarczość: Koszt materiału jest również ważnym czynnikiem przy wyborze. Na podstawie potrzeb dotyczących wydajności, należy starać się wybrać materiały o najlepszym stosunku cena-wydajność.

Większość rodzajów materiałów blach stalowych może być cięta za pomocą technik wyciskania lub cięcia laserowego, ale zakres grubości różni się. Strata spowodowana materiałami jest również różna, proszę zapoznać się z poniższą listą:

| Aluminium 5052-H32: | grubości od 0,040 cala - 0,250 cala (1,016 mm - 6,35 mm) |

| Aluminium 6061-T651: | grubości od 0,040 cala - 0,250 cala (1,016 mm - 6,35 mm) |

| Aluminium 6061 | nadaje się do wycinania konturu/perymetru, ale nie do cech utworzonych. |

| Niskowęglowa stal CR 1008: | grubości od 0,036 cala do 0,119 cala (0,914mm-3,023mm) |

| CR Galwanizowany: | grubości od 0,036 cala do 0,119 cala (0,914mm-3,023mm) |

| CR Galwannealowany: | grubości od 0,036 cala do 0,119 cala (0,914mm-3,023mm) |

| Miedź C101, C110: | grubości od 0,040 cala do 0,125 cala (1,016mm-3,175mm) |

| Brass C260: | grubości od 0,040 cala do 0,125 cala (1,016mm-3,175mm) |

| Nierdzewna stal 304/304L, 316/316L: | grubości od 0,036 cala do 0,074 cala (0,914mm-1,88mm) |

Poprawa gładkości i wyglądu powierzchni metalowej za pomocą technik szlifowania i polerowania.

W tym elektroplazmacja, galwanizacja, chromowanie itp., czyli nanoszenie innego metalu lub stopu na powierzchnię metalową w celu ulepszenia jego właściwości lub wyglądu.

Stosowanie ochronnych lub dekoracyjnych pokryć za pomocą technik malowania z użyciem spryskiwacza.

Zmiana struktury i właściwości metalu poprzez grzanie i chłodzenie, takie jak ćwiczenie, temperowanie itp.

Zmiana struktury i właściwości metalu poprzez grzanie i chłodzenie, takie jak ćwiczenie, temperowanie itp.