Computer Numerical Control (CNC) maskinering er en fremgangende produksjonsteknologi som avhenger av datastyrt kontrollsystemer for å operere maskinverktøy og utføre komplekse maskineringsoppgaver. I motsetning til manuell drift, styres CNC-maskiner av forhåndsprogrammerte instruksjoner (kjent som CNC-kode) som angir de nøyaktige bevegelser og handlinger som kreves for å forme råmaterialer til ferdige komponenter. Denne avanserte teknologien gir flere fordeler, blant annet uslagbar nøyaktighet, økt produktivitet, tilpasningsdyktighet til endrede produksjonsbehov, evne til å håndtere intrikate geometrier og konsekvens i kvalitet mellom ulike partier av deler. Derfor har CNC-masking blitt et ubestridelig aspekt av moderne produksjon innen industrier som luft- og romfart, bilindustri, elektronikk og medisinske apparater.

Starways digitale CNC-mekaniseringstjeneste tilbyr en omfattende og effektiv løsning for å lage deler basert på 3D CAD-filer eller konstruksjons tegninger. Vi tilbyr rask prototyping, småserielproduksjon og høyvolum produksjon for ulike industrier. Last bare opp dine filer for å få umiddelbar prising, leveringstid og tilbakemelding om design-for-mekanisering av dine CNC-deler.

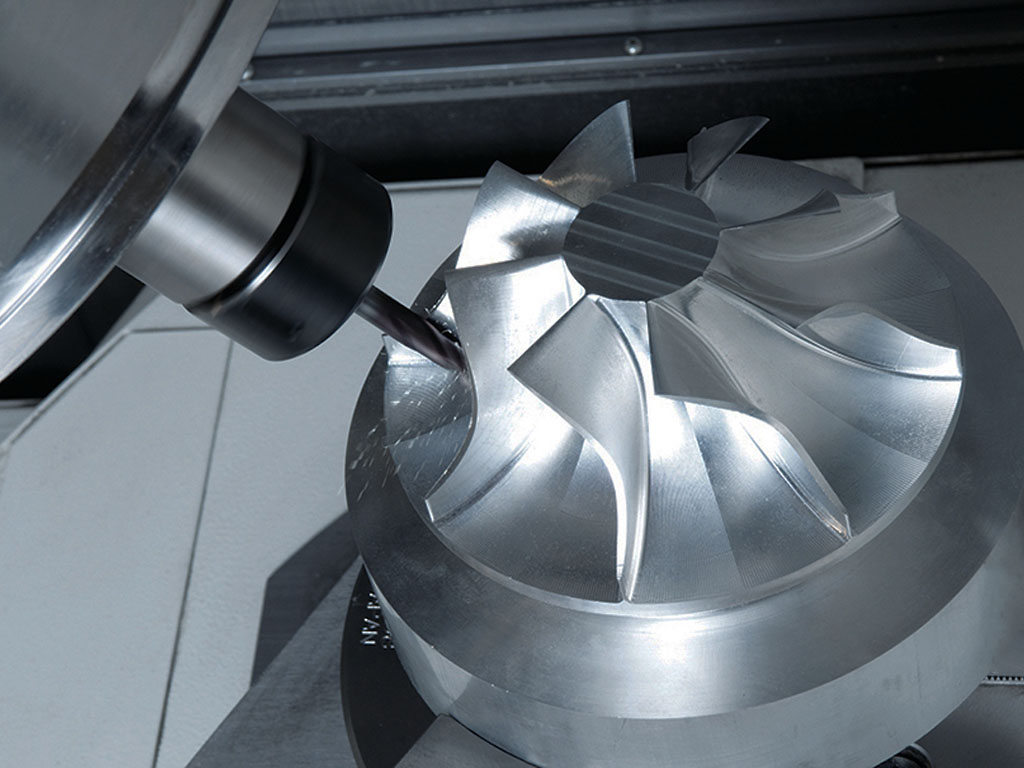

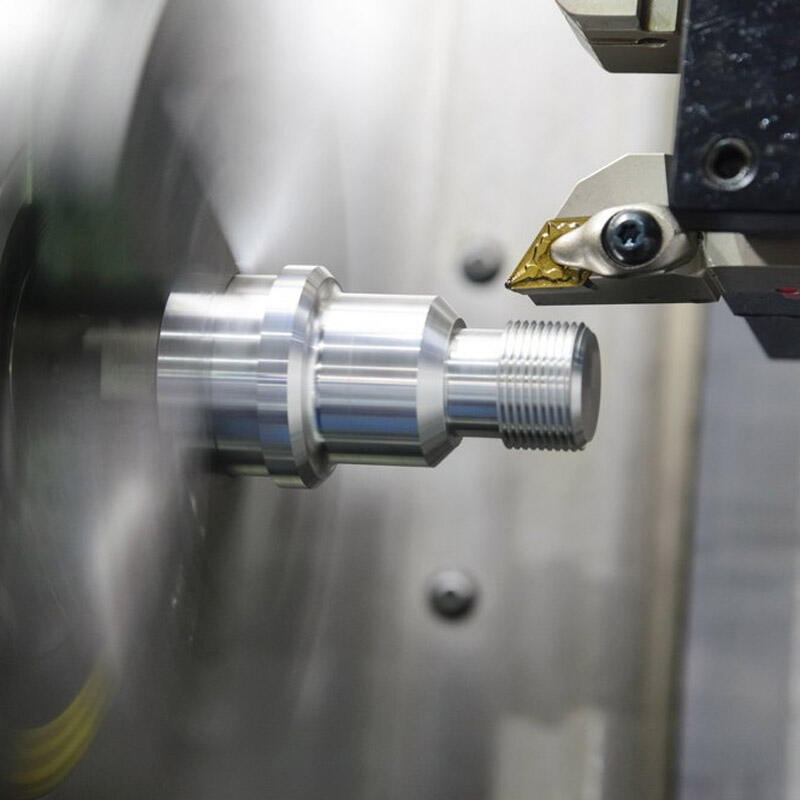

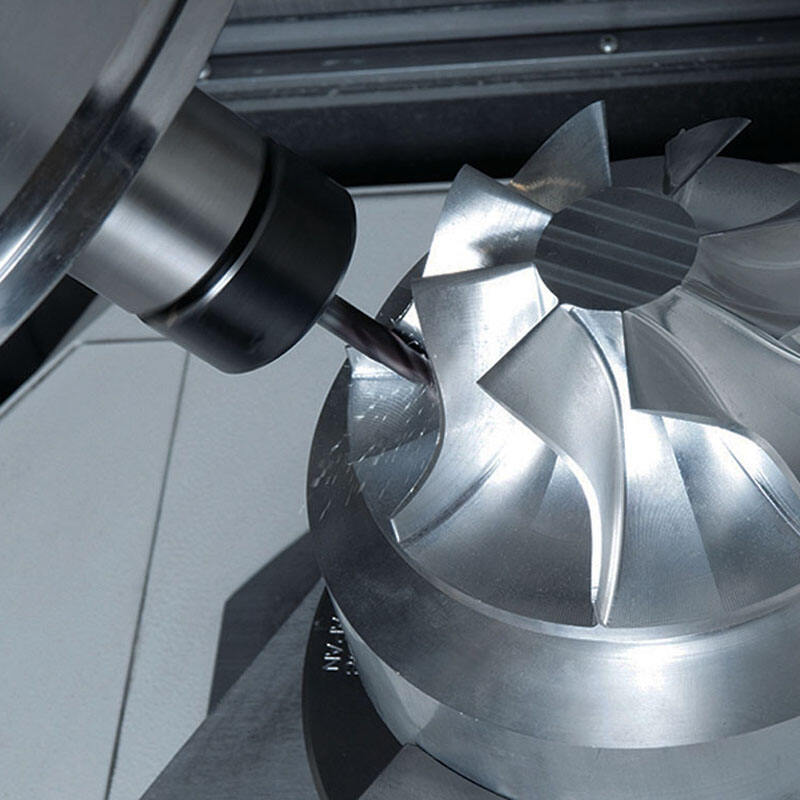

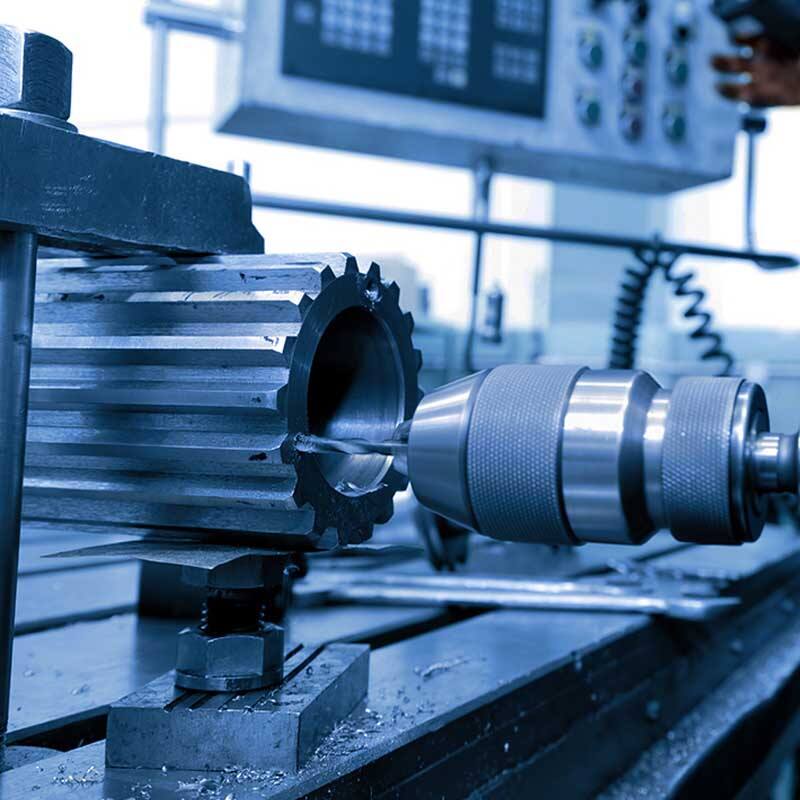

ISO-sertifisert fabrikk håndterer komplekse designer, inkludert CNC-skruving av metall sylinderer, konske deler og rør, samt tre-aks, fire-aks og fem-aks CNC-fræsing. Med 11 år erfaring fra bransjen og et team av ferdige maskinister, kan Starway løse alle problemer som oppstår under bearbeiding eller tegning.

I tillegg sørger Starways kvalitetsinspeksjonsteam for kvaliteten på dine CNC-mekaniserte deler gjennom omfattende kvalitetskontrolltjenester, inkludert ISO 9001-sertifisering, inspeksjoner, sporbarhet av hardvare, materialesertifikater og Samsvarssertifikater (CoCs).

Starways enestoppstjeneste dekker hele produksjonsprosessen fra design til levering av ferdigprodukt, og er dedikert til å tilby omfattende løsninger.

Spesialtjeneste-team vil bli etablert for hvert prosjekt. (Forsalgsgruppe + Forsalgsingeniører.)

Starways enestoppstjeneste dekker hele produksjonsprosessen fra design til levering av ferdigprodukt, og er dedikert til å tilby omfattende løsninger.

1. Designstøtte: Tilbyr 3D-modellering, optimisering og prototypering.

2. Materialevalg: Tilbyr ulike materialevalg og tilpassning.

3.Framstillingsprosesser: Inkluderer laserskåring, pressemmerking, bøyning og velding.

4.Montasje: Tilbyr innsetting av festeelementer, rivning og full montasje.

5.Overflatebehandling: Leverer maleri, platering og poleringstjenester.

6.Kvalitetskontroll: Sikrer overholdelse av dimensjons- og funksjonstester.

7.Pakking og logistikk: Sikrer trygg pakking og tidlig leveranse.

8.Eterkjøpservice: Tilbyr teknisk support og kvalitetsoppfølging.

Hurtig utvikling av nye produkter: 3 dagers prototypemaking

Fra oppstartsmøtet og bekreftelse av tegninger til inspeksjon av første del, mellomrapporter om kvalitet og endelig produktsjekk, hvert skritt utføres effektivt. 1.Rapporter om bestillinger minst to ganger i uken

2.Leverer SOP-operasjonsmanualer for seriebestillinger

3.Fullstendige kvalitetsinspeksjonsrapporter

Få et umiddelbart tilbud ved å laste opp en 3D CAD-fil (inkludert STEP, STP, SLDPRT, DXF, IPT, PRT eller SAT-formater) gjennom vår Umiddelbare Tilbudsmodul.

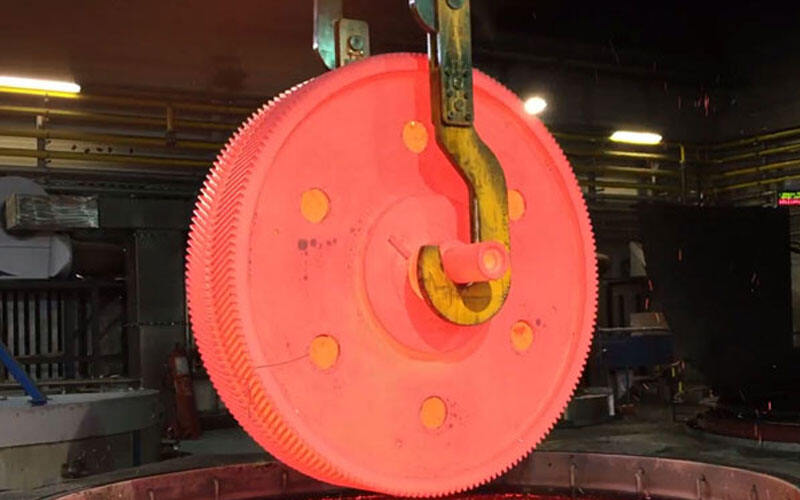

I skiving roterer en skive-maskin arbeidsstykket mens en skivverktøy fjerner materiale for å lage sylinderiske former som akser, stenger og skiver.

Skiving innebærer rotasjon av skiveverktøy med flere tenn for å fjerne materiale fra overflaten på arbeidsstykket, skape komplekse former, spor og hull.

Boring bruker roterende boretøy for å lage sylinderiske hull i arbeidsstykket, ofte for festingsmidler eller for å tilpasse andre komponenter.

Sliping bruker friksjonen på slipeskenet for å fjerne overskytende skrot eller burrs fra materialet og oppnå en nøyaktig overflatefullendelse på arbeidsstykket.

Broaching bruker et spesialverktøy med flere tenn for å fjerne materiale i en lineær bevegelse, og oppretter nøkkelveier, spliner og andre komplekse former.

Såging omfatter bruk av såblader for å kutte arbeidsstykker, ofte brukt på produkter som plater eller treplast gjennom rett eller kruket skjæring for å oppfylle de relevante produktkravene.

Boring betyr å bruke rotasjonelle skjæringsverktøy for å forstørre et eksisterende hull eller tilpasse den nøyaktige indre diameteren etter kundekrav.

Det prosesseres ved å rotere en tråd i et forhåndsboort hull og tråding for å produsere en intern tråd på arbeidsstykket eller i en tilpasset form.

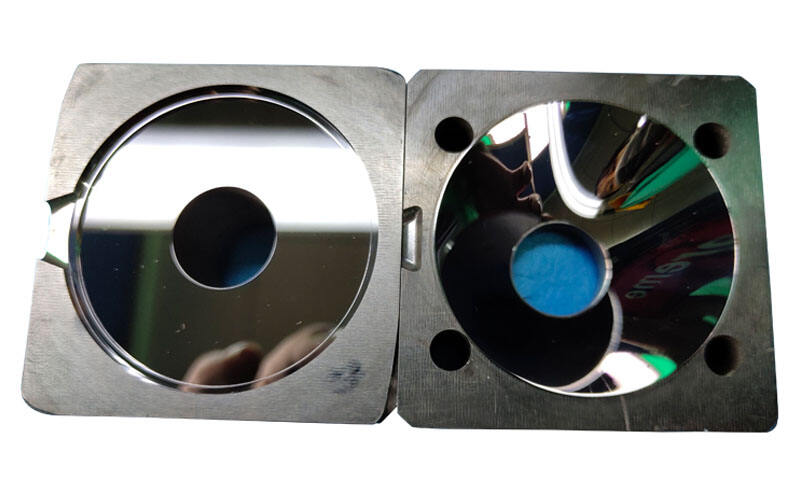

EDM bruker elektriske oppladninger for å fjerne materiale fra et arbeidsstoff, særlig for komplekse former eller hardede materialer.

| Størrelse | Metriske enheter | Imperiale enheter |

| Maks. delstørrelse for bløte metaller [1] & plastikk | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 in 59,0 x 31,4 x 27,5 in |

| Maks. del for hårde metaller [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 in |

| Minste funksjonsstørrelse | ø 0,50 mm | ø 0,019 in |

| Størrelse | Metriske enheter | Imperiale enheter |

| Maks. delstørrelse for alle materialer | 2000 x 1500 x 200 mm | 78,7 x 59,0 x 7,8 in |

| Minste funksjonsstørrelse | ø 0,50 mm | ø 0,019 in |

| Grenser for navnestørrelse | Plastikker (2768- m) | Metaller (2768- f) |

| 0,5mm* til 3mm | ±0.1mm | ±0.05mm |

| Over 3mm til 6mm | ±0.1mm | ±0.05mm |

| Over 6mm til 30mm | ±0,2mm | ±0.1mm |

| Over 30mm til 120mm | ±0.3mm | ± 0,15 mm |

| Over 120mm til 400mm | ±0,5mm | ±0,2mm |

| Over 400mm til 1000mm | ±0.8mm | ±0.3mm |

| Over 1000mm til 2000mm | ±1.2mm | ±0,5mm |

| Over 2000mm til 4000mm | ±2mm |

| Begrensninger for delstørrelse | Metriske enheter | Imperiale enheter |

| Maksimal del diameter | 431 mm | 17 in |

| Maksimal del lengde | 990 mm | 39 in |

| Maksimal sving over karusellen | 350 mm | 13.7 in |

| Maksimal spindel gjennomhull | 40 mm | 1,5 tommer |

| Grenser for navnestørrelse | Plastikker (2768- m) | Metaller (2768- f) |

| 0,5mm* til 3mm | ±0.1mm | ±0.05mm |

| Over 3mm til 6mm | ±0.1mm | ±0.05mm |

| Over 6mm til 30mm | ±0,2mm | ±0.1mm |

| Over 30mm til 120mm | ±0.3mm | ± 0,15 mm |

| Over 120mm til 400mm | ±0,5mm | ±0,2mm |

| Over 400mm til 1000mm | ±0.8mm | ±0.3mm |

| Over 1000mm til 2000mm | ±1.2mm | ±0,5mm |

| Over 2000mm til 4000mm | ±2mm |

som karbonstål, legemestål, rostfritt stål, osv., ofte brukt til å lage maskindeler og strukturelle komponenter.

kjent for sin gode styrke og korrosjonsmotstand, ofte brukt til å lage letvektige deler og konstruksjoner.

kjent for sin fremragende ledningsevne og varmeledningsevne, ofte brukt til å lage elektriske komponenter og varmeledende deler.

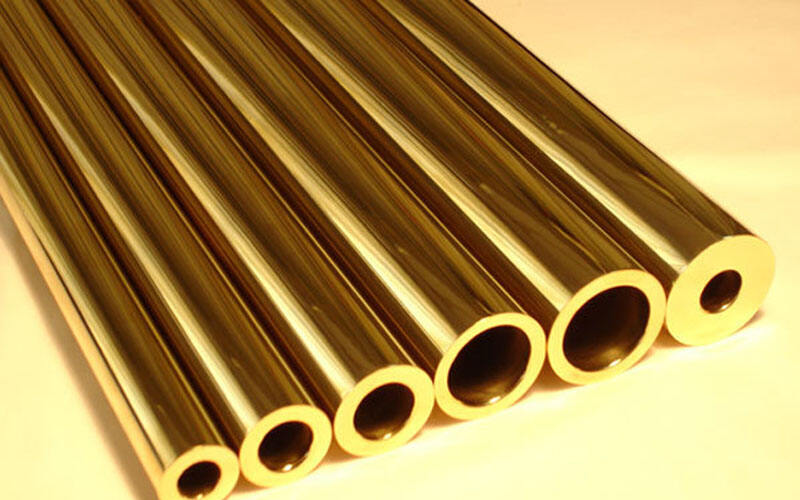

en alloy av kobber og sink, kjent for sin gode bearbeidbarhet og korrosjonsmotstand, ofte brukt til å lage kraner, rør og andre komponenter.

som polyetylen (PE), polypropylen (PP), polyvinylklorid (PVC), osv., ofte brukt til å lage plastdelene og husninger.

kjent for sin gode motstandsdyktighet og trykkstyrke, ofte brukt til å lage maskindeler og baser.

Forbedring av jernflatenes jevnhet og utseende gjennom sliffing og poleringsteknikker.

Inkludert elektroplatering, galvanisering, kromplatering osv., setter man en annen metall eller legeme på metallsoverflaten for å forbedre dets egenskaper eller utseende.

Bruke beskyttende eller dekorative overflater ved å bruke sprayteknikker.

Bruke beskyttende eller dekorative overflater ved å bruke sprayteknikker.

Bruke høytrykksblasting for å fjerne oksidlager og forurensetninger fra metallflaten, forbedrer flatepåhengighet.