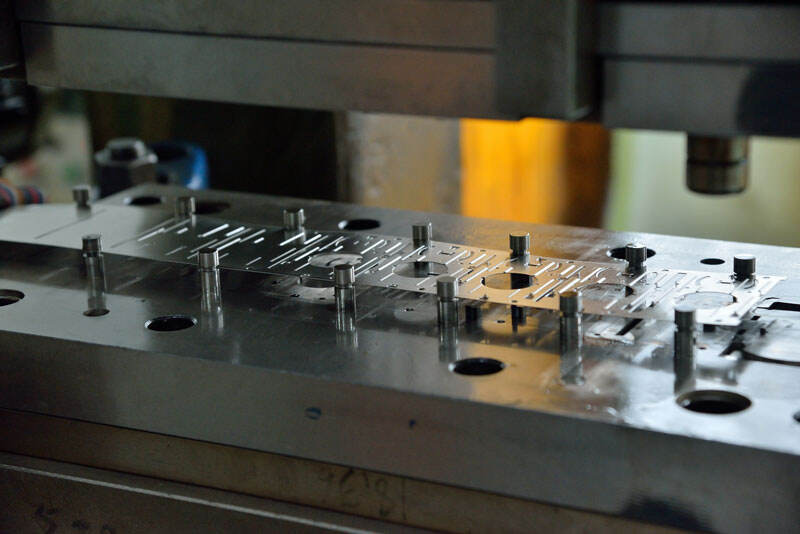

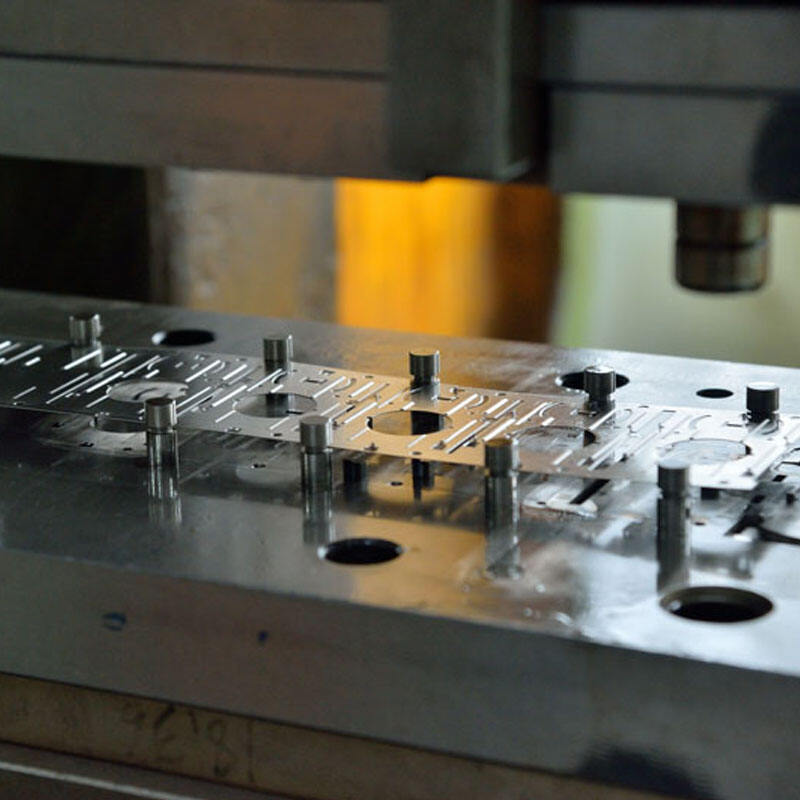

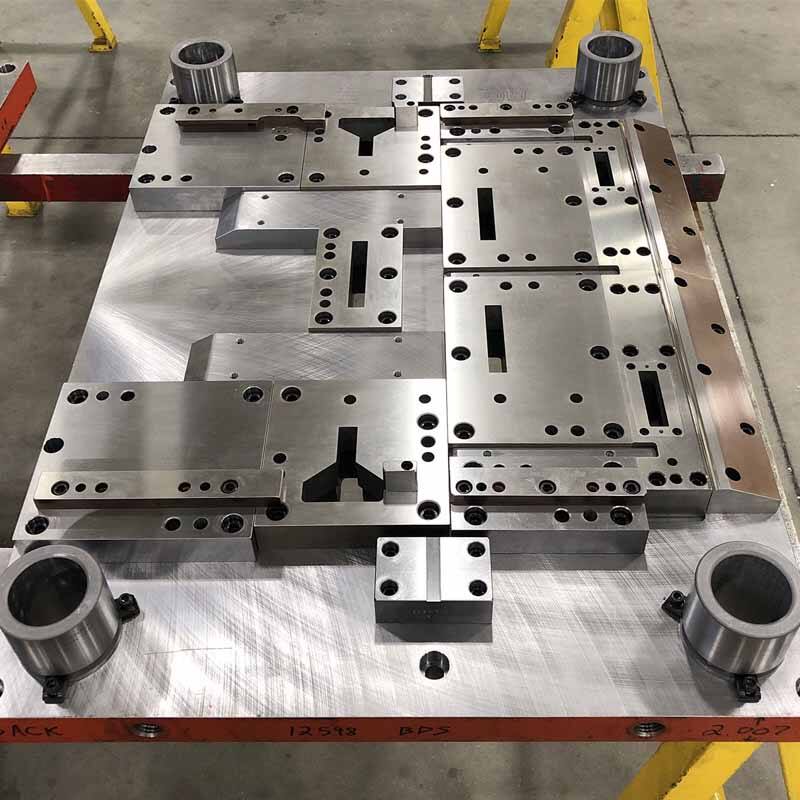

Пресувањето на листен метал е широко кориштена технологија за обработка на метали во производствениот индустрија, каде што се формира листен метал во желани форми со употреба на матице и чекори. Овој процес вклучува прилагодување на притисок кон метална плоча со матица на прес машината, што доводи до пластична деформација за да се добие предвидена форма или структура. Пресувањето на метали е посебно ефикасно за масовно производство на различни сложени делови.

Како хладна формирачка технологија, пресувањето на листен метал е совместливо со разни материјали, вклучително нержавејќи целин, нискокарбонен и висококарбонен целин, алуминиум, браз и меди. Процесот на пресување често ги комбинира многу техники за секење и формирање - како што се загинување, пресување, релјефирање и флангирање - за да се создадат ефикасно сложени делови.

Пресувањето на метал е икономски оправдано поради неговата брзина и намалениот потреб за алатки, што се преводи во помалку време за работа и ниски трошоци за одржувanje на пресната форма. Поради тоа, еден недостаток е поголемите почетни инвестиции за пресната машина. Дополнително, ако се потребуваат промени во дизајнот во текот на производството, замената на формата може да биде предизвик.

Starway се специјализира во производство на привремени делови од метал од широк спектар на материјали, вклучувајќи меди, месинг, нерделиво цинк, алуминиум и цинкови споеви. Нашите преснати делови се произведени со строги толеранси. Гордиме се дека нудиме некои од најконкурентните временски рокови во индустријата, обично кои се колебуваат од 3 до 7 дена. Ако ви требаат нашите услуги за пресување на метал,

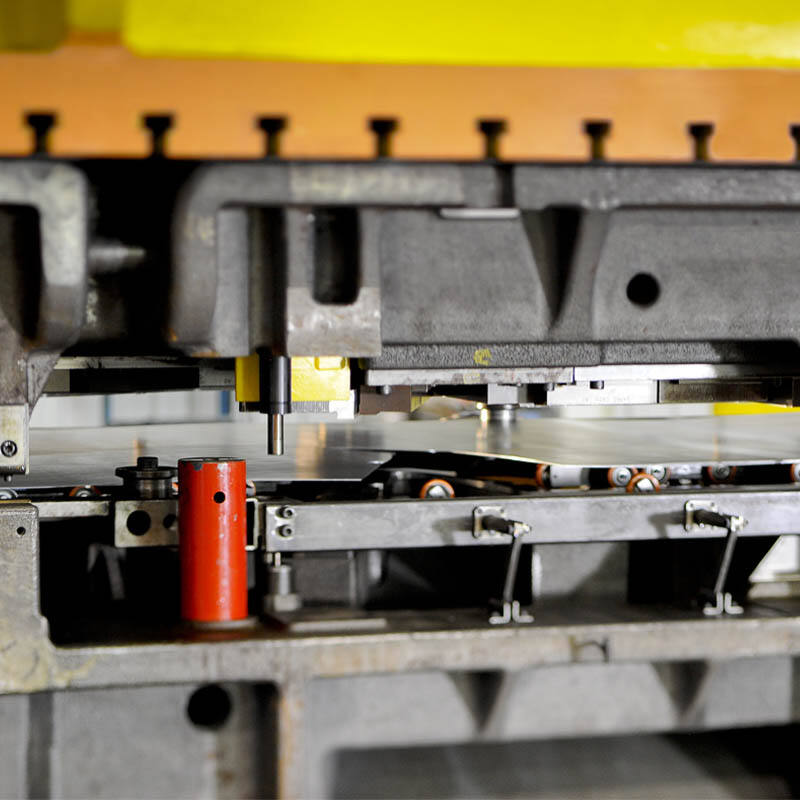

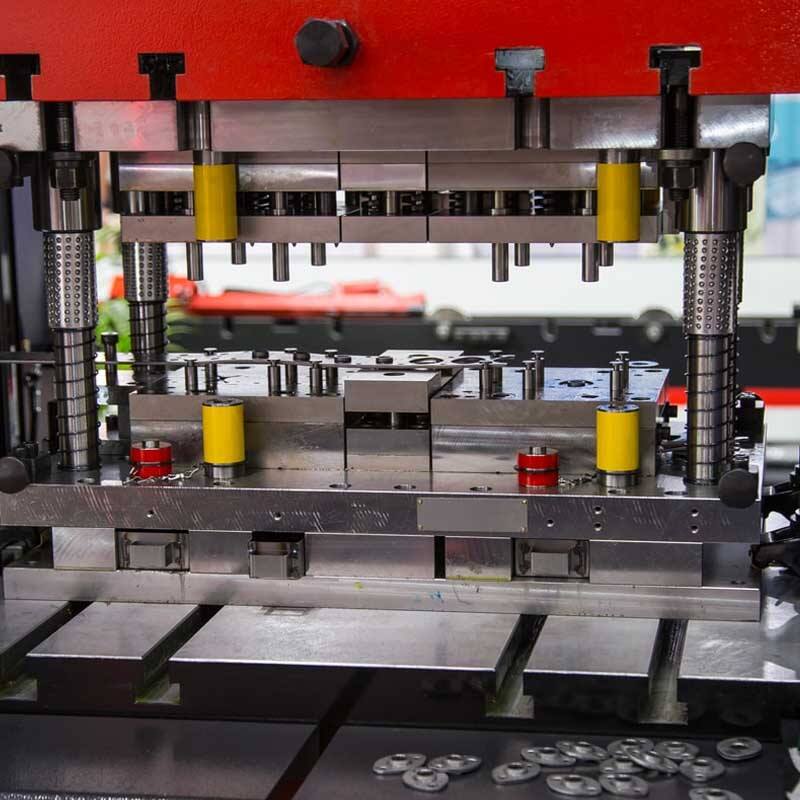

Работиме со различни штампички машини со различни тонажи, вклучувајќи 16 тона, 40 тона, 63 тона, 80 тона, 120 тона, 200 тона и 400 тона, што ни овозможува да задоволиме разноврсни производствени потреби. Оваа гнучкост ни овозможува да работиме над проекти од малите серии до големо масовно производство, додека гарантираме квалитет на продуктот и прецизност. Со 11 години индустријен искуство, нашите инженери и продажни стручњаци лично прегледуваат и рачно цениат секој проект за метална штампа. Овој персонализиран пристап гарантира дека ќе задоволиме вашите уникатни прилагодени потреби, додека нудиме ценни увиди во процесот на штампање. Во следниот дел ќе најдете дополнителна информации за штампањето и нашиот клучни карактеристики.

Процесот на штампање може значително да подобри ефикасноста преку висока брзина и масовно производство, особено за производство со голем обем.

Дизајнот и производството на формата определуваат димензиската прецизност и обликот на продуктот, а стиснатиот продукт обично има висока димензионална константа.

При процесот на стиснување, губиткот на метални материјали е помал, а листовите можат да се секу разумно, што намалува губитоци и намалува трошоците.

Може да се обработуваат различни метални материјали, вклучувајќи џелезо, алуминиум, меди, нержавајќа цинка итн., широк спектар на применетост.

Главната карактеристика е дека може ефикасно да се обработуваат метални листови во различни обlicи, како што се кришпи, ограчници, здружувачки делови итн. Овој начин на обработка може да осигура дека обработените производи имаат висока прецизност, гладка површина, стабилни димензии и можат да завршат голем број производствени задачи во kratok период.

Обработката на листови од метали е неопходна при масовното производство, што ја заштитува времето и трошоците и подобрува производствената ефикасност.

Бидејќи се користат листови од метал во процесот на штампање, употребата на материјали е поефикасна и има помалку отпад.

Во масовното производство, брзината на обработка на единашниот дел од процесот на штампање е брза, што го прави пригоден за работа со асанблажна лента.

пригодно за разновидни металични материјали и разновидна fabricacija на делови, широк спектар на aplikacii.

Бидејќи обработката на листови од метал со штампање не захтева процеси на варење и спојување, може да се избегнат некои дефекти и квалитетски проблеми кои се случуваат поради варењето и спојувањето и така се подобрува безбедноста и надежноста на продуктот.

Примите моментална понуда со прикачување на 3D CAD датотека (вклучително STEP, STP, SLDPRT, DXF, IPT, PRT или SAT формати) преку нашиот систем за моментално ценирање.

Почетните големи металични суровини се секираат во формата и големината потребни за обработката, што го прави процесот на обработка поедноставен.

Овој процес е за да се најдат отворите на листовиот метал кои треба да бидат обработени според одредената големина и прилагодена форма на штампањето.

Листовиот метал се извива во желениот облик според прилагодените барања користејќи специфичен форм.

Металните листови се ставуваат во специфични алатки за листов метали за да се создадат рези или издувани делови за да се задоволат специфични прилагодени потреби.

Процесот вклучува посеквен притисок на метални листови во специфични форми за да се создадат длабоки или издувани џепови за прилагодување и последна обработка.

Овој процес е за да се штампа и секира метален плочник истовремено, што може да ги заврши повеќе операции во еден чекор, што може значително да го подобри ефикасноста на обработката.

Овој процес е за да се штампаат отвори во лист на метал и може да направи серия од регуларни отвори или узорoci на листот на метал.

Фиксирање на метални листови на форми за вртење и обликување на желаени форми под притисок.

Материјалите кои се користат за обичното метално штампање обично имаат добра пластичност и сила, и можат да произведат идеална деформација под притисок без да се сломат или да создадат сериозни дефекти. Материјалите и карактеристиките во процесот на штампање на листовиден метали од Starway.

Углеродниот содржин во нискочеличниот челик обично е помеѓу 0.05% и 0.25%, со добра пластичност, умерена сила, одлична формирачка перформанса и ниска цена на обработка. Бидејќи е скап, и лесно штампуем, нискочеличниот челик е широко користен во автомобилски тела, олujки за домашни апарати, градежни метални делови итн.

Нержавејќиот цир conscен е познат поради својата одлична корозиска одбрана, висока јачина и тврдост, како и добра високотемпературна перформанса. Обични типови вклучуваат 304 и 316. Подготвен е за производство на кухински алатки, медицинско опремање и архитектонски компоненти. Меѓутоа, има некои недостатоци: при обработка може да се случи радна тврдење, што води до брзо износување на формите и посоодно обработување.

Цинкот и неговите споеви се лекви, нудат добра термичка и električna проводливост и имаат одлична корозиска одбрана. Обични типови вклучуваат 6061, 5052 и 7075. Често се користат во производството на авиоспоечни компоненти, автомобилни телесни плочи и огради на електронски производи. Но, имаат некои недостатоци: помала тврдост, лесно се скрцаваат и имаат високи заhtеви за дизајн на формите.

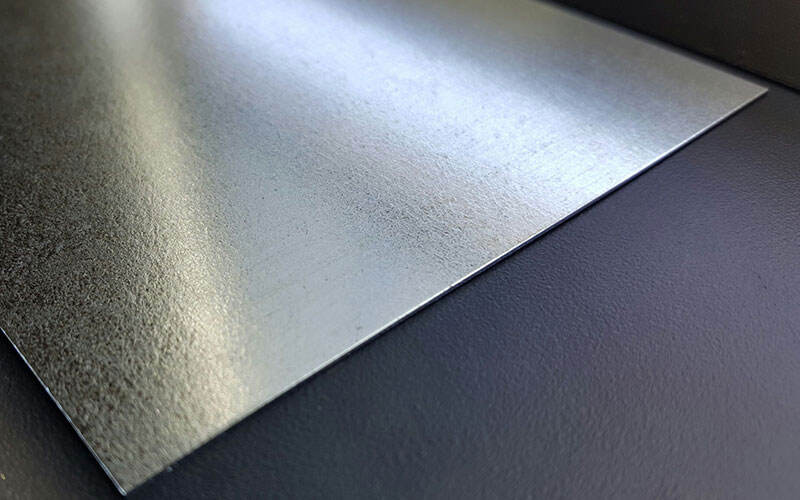

Галванизираната челична плоча има цинков покривок врз обичната челика за подобрување на корозисната одупорност и создавање на гладка површина. Често се користи во надворешно опрема, цевоводи и структурно градење. Покривокот може да биде оштетен токму посредувајќи обработка, што може да компрометира неговите противкорозисни особени.

Мед и неговите сплавови, како што се месингот и бронзот, се познати со својата одлична електрична и термична проводливост, корозисна одупорност и добра пластичност, што ги прави лесни за притиснување и формирање. Често се користат при производството на електронски компоненти, комуникациска опрема и украсни предмети. Но, тие имаат некои недостатоци, вклучувајќи голема цена и склоност да се оксидираат и да се измејуваат.

Челик со специфични хемиски сastави и механички особености, кои се пригодни за производство на делови со висока јачина и компоненти со отпорност кон износ. Меѓутоа, тендира да биде поскап и може да биде помалку лесно процесиран.

При процесот на оттиснување на листен метал, избирањето на правилниот материјал е многу важно. Starway препорача дека ако треба да го извршите процесот на оттиснување на листен метал, треба да ги разгледате следните аспекти:

1. Пластичност на материјалот: Материјалот мора да има добра пластичност за да се деформира токму во процесот на оттиснување без да се сломи.

2. Јачина и тврдост: јачината на избраниот материјал треба да биде соодветна за користење во производствената средина; прекомерната јачина може да зголеми тротежот и трудноста при обработката на формата.

3. Одупорност на корозијата: За делови кои бараат одупорност на корозијата, обично се избираат одупорни материјали како што се нержавејќи целик, алуминијумска спојива или галванизиран целик.

4. Економски фактори: Привремениот трошок на материјалот е исто така важен фактор при изборот, под услов дека се задоволуваат потребите за перформанса, се работи за да се изберат економски соодветни материјали.

Повеќето видови на материјали од листен метал можат да се секуваат користејќи техники на оттиснување или лазерско секење, но ширината на толшина варира. Губиткот кој го прави материјалот е и различен, вклучувајќи ги следниве ставови:

| Алуминиj 5052-H32: | толшини од 0.040 in.-0.250 in. (1.016mm-6.35mm) |

| Алуминиj 6061-T651: | толшини од 0.040 in.-0.250 in. (1.016mm-6.35mm) |

| Алуминиj 6061 | сопствено за профилски/периметарски пробив, но не е елигентен за формирани карактеристики. |

| Нискокарбонен цинк CR 1008: | дефинирања од 0.036 ин.-0.119 ин. (0.914мм- 3.023мм) |

| CR Галванизирано: | дефинирања од 0.036 ин.-0.119 ин. (0.914мм- 3.023мм) |

| CR Галванејлед: | дефинирања од 0.036 ин.-0.119 ин. (0.914мм- 3.023мм) |

| Медно C101, C110: | дефинирања од 0.040 ин.-0.125 ин. (1.016мм-3.175мм) |

| Брасс C260: | дефинирања од 0.040 ин.-0.125 ин. (1.016мм-3.175мм) |

| Нерделиво цинко 304/304L, 316/316L: | дефинирања од 0.036 ин.-0.074 ин. (0.914мм-1.88мм) |

Подобрување на гладкоста и изгледот на металната површина преку техники на шлифување и полирање.

Вклучувајќи галванизирање, хромирање итн., наносење на друг metall или спој на површината на metallот за да се подобрат неговите особини или изглед.

Прилагање на заштитни или декоративни покривки користејќи техники на спреј боядисање.

Промена во структурата и особините на metallот преку топлење и охлаждање, како што се квENCHING, темперирање итн.

Промена во структурата и особините на metallот преку топлење и охлаждање, како што се квENCHING, темперирање итн.