Компјутерска Числена Контрола (CNC) фрезирање е новаторска производна технологија која се надоверува на компјутерски контролни системи за да оперира машински алати и извршува сложени фрезирски задачи. За разлика од ручното управување, CNC машините се водат од предварително програмирани инструкции (кои се познати како CNC код) што ги диктуваат точните движења и дејства потребни за формирање на суровите материјали во завршни компоненти. Ова напредно технологија нуди многу предности, вклучувајќи безпримерна прецизност, зголемена продуктивност, приспособливост кон променливите барања на производството, способност да обработува сложени геометрии и конзистентност во квалитетот преку различни серии делови. Како резултат, CNC фрезирањето стана неопходен аспект на moderne производство во индустрии како што се авионската, автомобилската, elektronics, и медицински уреди.

Онлајн услугата за CNC фрезирање на Starway нуди целостно и ефикасно решение за производство на делови според 3D CAD датотеки или инжењерски цртежи. Ние го обезбедуваме брз прототипирање, малобројна производство и големобројна производство за различни индустрии. Просто прикачете ги вашите датотеки за да добиете моментно ценирање, временски рокови и повратна информација за дизајн за производство на вашите CNC делови.

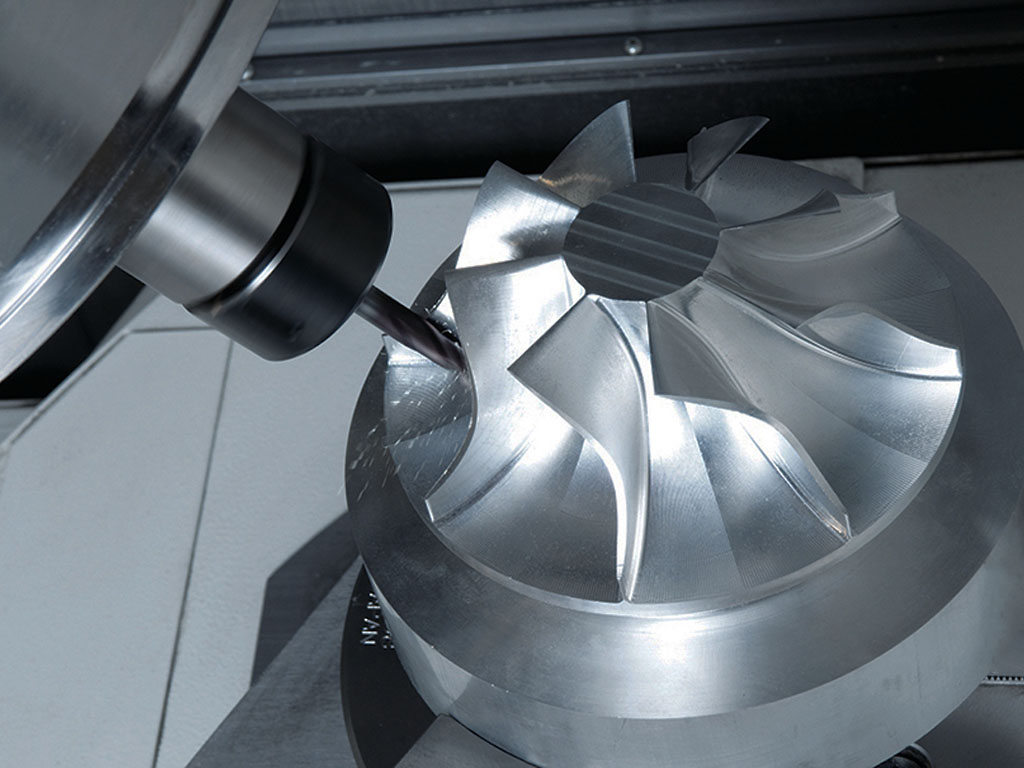

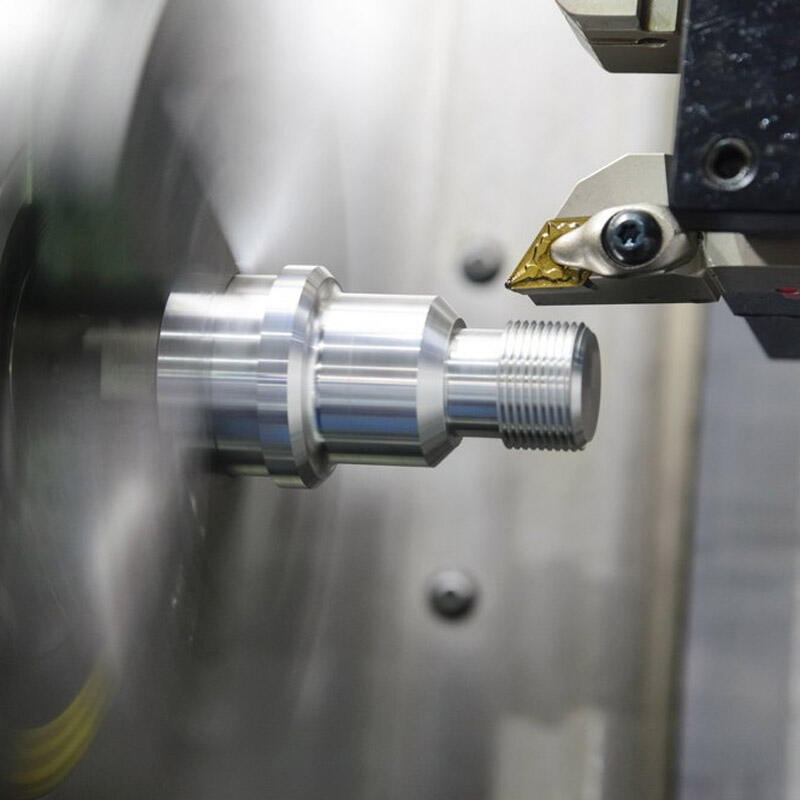

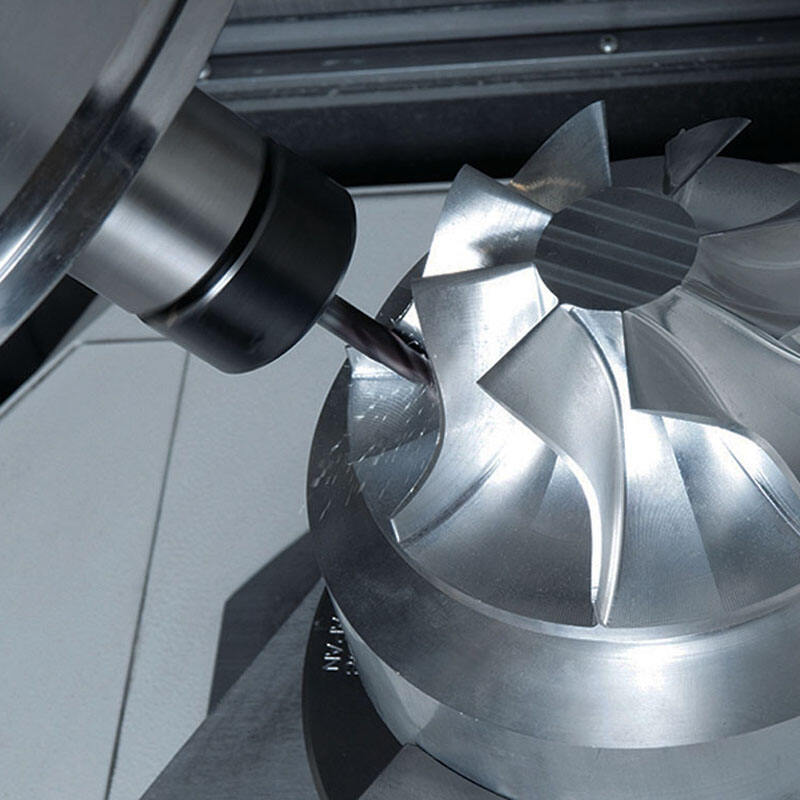

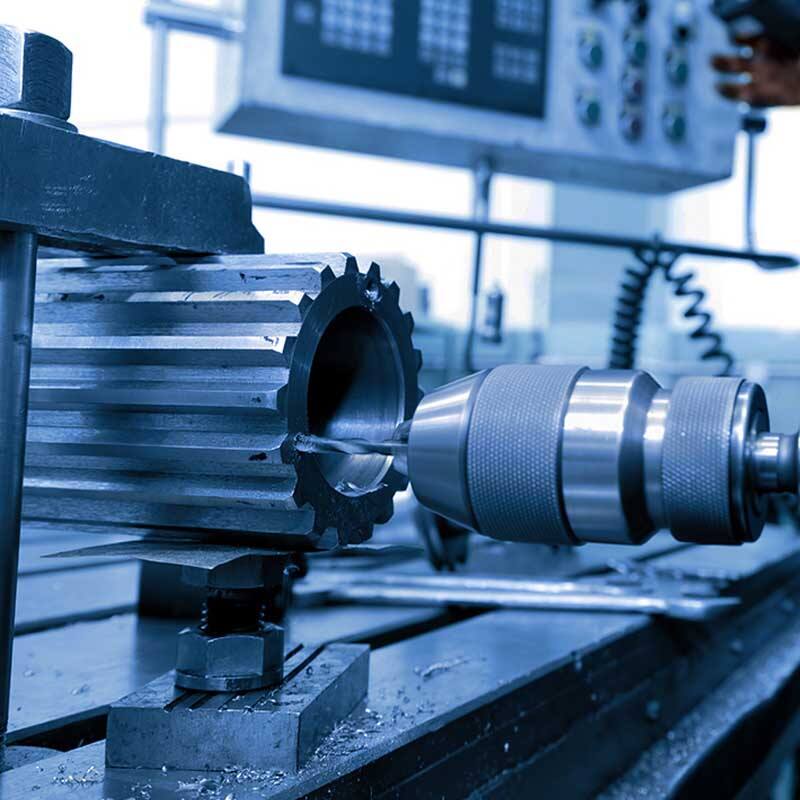

Фабриката сертифицирана со ISO може да обработи сложени дизајни, вклучувајќи CNC вртење на метални цилиндри, конусни делови и цевки, како и три-осно, четири-осно и пет-осно CNC фрезирање. Со 11 години искуство во индустријата и тим од вешти машинисти, Starway може да реши било кои проблеми што се појавуваат токму во обработката или цртањето.

Додека тоа, тимот за квалитетска проверка на Starway осигурува квалитетот на вашите CNC обработени делови преку целостни услуги за контрола на квалитет, вклучувајќи ISO 9001 сертификација, проверки, проследување на хардуер, материјални сертификати и Сертификати на Согласност (CoCs).

Старвей-ната услуги за едноспречна производство ги покрива целите процеси од дизајн до достава на краен продукт, предан да овозможи комплетни решение.

За секој проект ќе бидат формирани посветени службени тимови. (Претпродажен тим + инженери пред продажба.)

Старвей-ната услуги за едноспречна производство ги покрива целите процеси од дизајн до достава на краен продукт, предан да овозможи комплетни решение.

1.Поддршка во дизајн: Нуди 3D моделовање, оптимизација и прототипирање.

2.Избор на материјали: Нуди различни опции за материјали и персонализација.

3.Процеси на fabriciranje: Вклучува лазерско сечење, отиснување, извивување и варење.

4.Монтажа: Нуди инсталирање на вметнувања, риветирање и целосна монтажа.

5.Третман на површината: Офери услуги за боядисување, галванизирање и полирање.

6.Квалитетска проверка: Сигуриува споредување со димензиските и функционалните тестови.

7.Паковање и логистика: Сигуриува безбедно паковање и утреќина достава.

8.Служба по продажба: Нуди техничка поддршка и следење на квалитетот.

Брзо развој на нови производи: изработка на прототип за 3 дена

Од почетната седница и потврда на цртежите до првата проверка на делото, извештаи за квалитет во средината, и финална проверка на производот, секој чекор ефикасен извршување. 1. Поднесувајте порачки за нарачка барем два пати неделно.

2. Поднесувајте SOP оперативни мануали за сериен нарачки.

3. Комплетни извештаи за квалитет.

Придобивте моментна понуда со прикачување на 3D CAD датотека (вклучувајќи формати STEP, STP, SLDPRT, DXF, IPT, PRT или SAT) преку нашата Системска Моментна Ценовање.

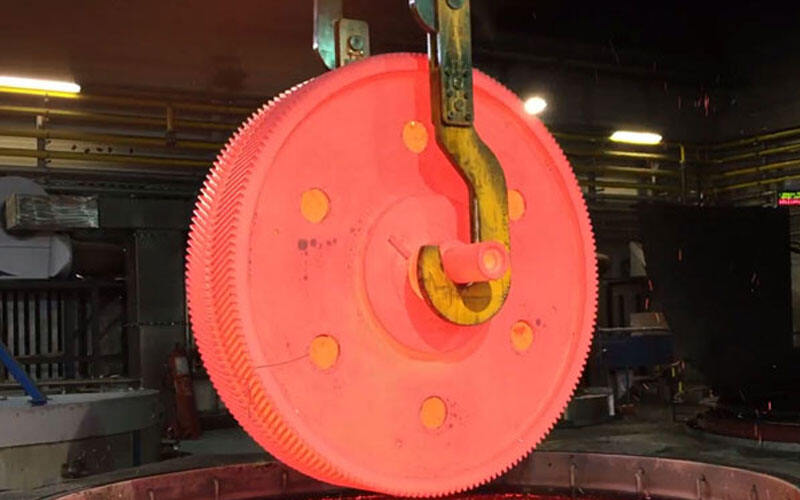

При вртежот, вртелна машина ротира работниот дел додека режачот одбира материјал за да создаде цилиндрични форми како што се валови, челия и дискови.

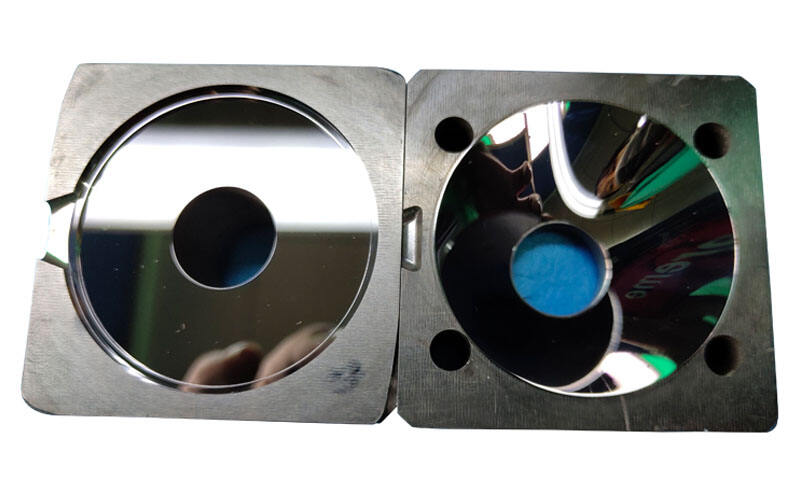

Милеењето вклучува ротирање на режачи со повеќе зъби за да одбере материјал од површината на работниот дел, создавајќи сложени форми, џепови и отвори.

Бурењето користи ротиращи бурчиња за да создаде цилиндрични отвори во работниот дел, често за фиксатори или за да приспособи други компоненти.

Грани ен использува триjec на граниачкото колцe за да отстрани надолшни парчета или буревини од материјалот и за да постигне прецизно површинско завршување на работниот дел.

Пробивот користи специјален алат со множествено зъби за отстранување на материјал во линеарно движење, креирајќи клучни патеки, спојни челичја и други сложени облици.

Сечењето вклучува употреба на сечки лезови за секање на работните парчиња, често користено во производи како што се плоча од метали или дрвени пластмаси преку праволиниско или криволиниско секање за да се изполнат релевантните заhtеви на продуктот.

Распуштањето значи употреба на ротациони режувачки алаци за да се зголеми постојачка дупка или да се прилагоди точниот внатрешен диаметар според заhtевите на клиентот.

Обработува се со врачење на навивач во предварително пробурена дупка и навивање за да се произведат внатрешни вртлици на работната парчина или во прилагоден облик.

EDM го користи електричното испуштање за да отстрани материјал од работната парчина, особено за сложени облици или за тврди материјали.

| Димензии | Метрички единици | Имперски единици |

| Макс. големина на дел за меки метали [1] и пластмаси | 2000 x 1500 x 200 мм 1500 x 800 x 500 мм | 78,7 x 59,0 x 7,8 дути 59,0 x 31,4 x 27,5 дути |

| Макс. дел за тврди метали [2] | 1200 x 800 x 500 мм | 47.2 x 31.4 x 19.6 in |

| Намалена големина на деталите | ø 0.50 mm | ø 0.019 in |

| Димензии | Метрички единици | Имперски единици |

| Максимална големина на деловите за сите материјали | 2000 x 1500 x 200 mm | 78.7 x 59.0 x 7.8 in |

| Намалена големина на деталите | ø 0.50 mm | ø 0.019 in |

| Граници за номинална големина | Пластмаси (2768- м) | Метали (2768- ж) |

| 0.5mm* до 3mm | ±0.1mm | ±0.05mm |

| Повеќе од 3mm до 6mm | ±0.1mm | ±0.05mm |

| Повеќе од 6mm до 30mm | ±0.2mm | ±0.1mm |

| Повеќе од 30mm до 120mm | ±0.3mm | ± 0,15 mm |

| Повеќе од 120mm до 400mm | ±0.5mm | ±0.2mm |

| Повеќе од 400mm до 1000mm | ±0.8mm | ±0.3mm |

| Повеќе од 1000mm до 2000mm | ±1.2mm | ±0.5mm |

| Повеќе од 2000mm до 4000mm | ±2mm |

| Ограничувања на големината на делот | Метрички единици | Имперски единици |

| Максимален дијаметар на делот | 431 mm | 17 in |

| Максимална должина на делот | 990 mm | 39 in |

| Максимален откин над количката | 350 мм | 13.7 in |

| Максимална дупка низ спиралата | 40 mm | 1.5 in |

| Граници за номинална големина | Пластмаси (2768- м) | Метали (2768- ж) |

| 0.5mm* до 3mm | ±0.1mm | ±0.05mm |

| Повеќе од 3mm до 6mm | ±0.1mm | ±0.05mm |

| Повеќе од 6mm до 30mm | ±0.2mm | ±0.1mm |

| Повеќе од 30mm до 120mm | ±0.3mm | ± 0,15 mm |

| Повеќе од 120mm до 400mm | ±0.5mm | ±0.2mm |

| Повеќе од 400mm до 1000mm | ±0.8mm | ±0.3mm |

| Повеќе од 1000mm до 2000mm | ±1.2mm | ±0.5mm |

| Повеќе од 2000mm до 4000mm | ±2mm |

като вуглен челик, леговани челик, нержавајќи челик итн., кои се обично користат за производство на механички делови и конструктивни компоненти.

познато по својата добра чврстота и корозионна одбрана, често се користи за производство на лесни делови и конструкции.

познато по својатаодлична електрична и термична проводливост, обично се користи за производство на електрички компоненти и делови за пренос на топлина.

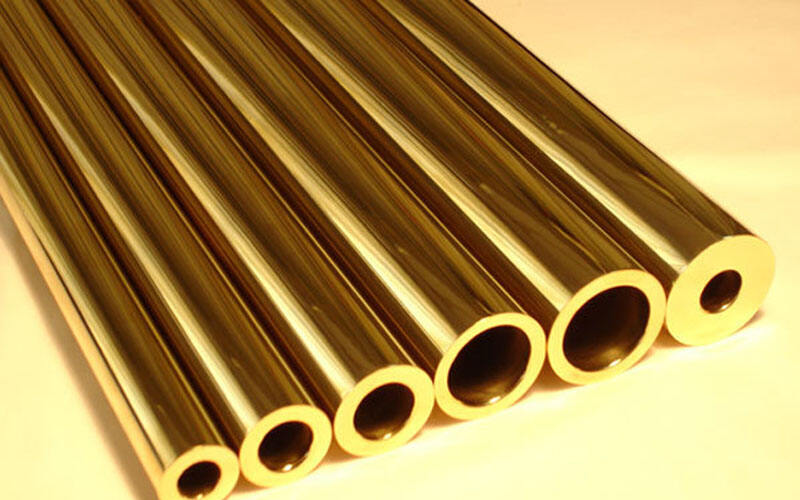

спој од мед и цинк, познат по својата добра обработивост и корозионна одбрана, обично се користи за производство на кранови, цеви и други компоненти.

като полиетилен (PE), полипропилен (PP), поливинилхлорид (PVC) итн., обично се користат за производство на пластмасни делови и огради.

познато по својата добра отпорност на изношувanje и чврстота на притисок, обично се користи за производство на механички делови и бази.

Подобрување на гладкоста и изгледот на металната површина преку техники на шлифување и полирање.

Вклучувајќи галванизирање, хромирање итн., наносење на друг metall или спој на површината на metallот за да се подобрат неговите особини или изглед.

Прилагање на заштитни или декоративни покривки користејќи техники на спреј боядисање.

Прилагање на заштитни или декоративни покривки користејќи техники на спреј боядисање.

Користејќи високотлачково чистење за да се отстранат слоевите од оксид и нечистини од металната површина, со цел подобрување на површинската грубост.