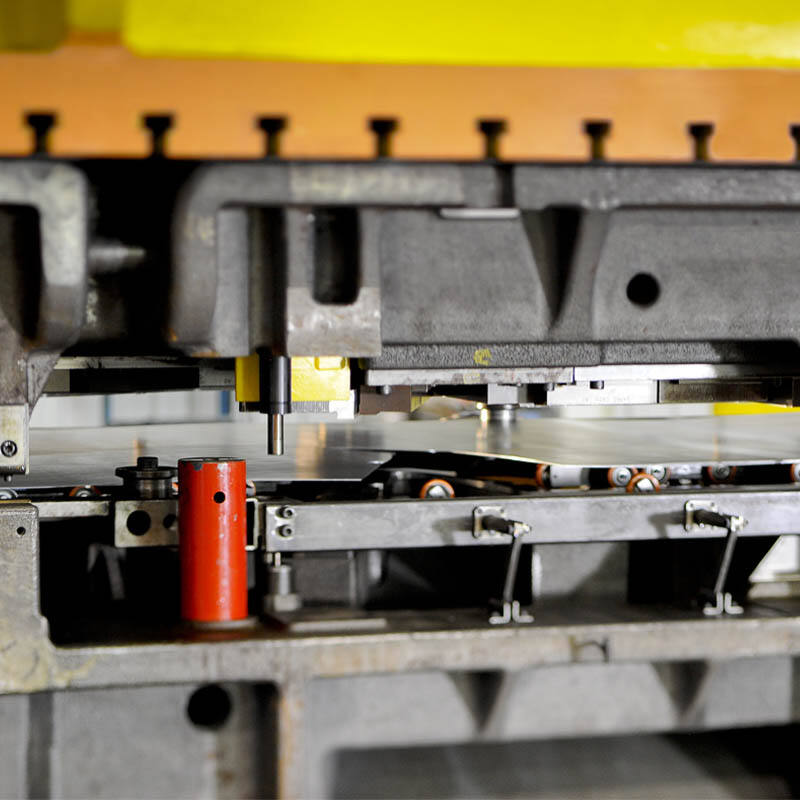

Plaatimetsän murskaus on laajalti käytetty metallinjalostustekniikka valmistusteollisuudessa, jossa plaatimettä muovataan halutuiksi muodoiksi käyttämällä väreitä ja iskuja. Tämä prosessi sisältää paineen soveltamisen metallilevylle värillä iskukoneella, mikä aiheuttaa muovaisen muodonmuutoksen saavuttaakseen ennalta määrätyn muodon tai rakenteen. Metallin murskauksen avulla voidaan erityisen tehokkaasti massatuottaa monia monimutkaisia osia.

Kylmän muovauksen tekniikanana plataanin murskaus on yhteensopiva useiden materiaalien kanssa, mukaan lukien rostivapaa teräs, matala- ja korkeahappamaiset teräset, alumiini, messi ja koppari. Murskauksessa yhdistetään usein useita leikkaus- ja muovaustechniikoita - kuten kaarettamista, iskua, porsaamista ja reunustusta - tehostaakseen monimutkaisia osia.

Metallin painaminen on kustannustehokas sen nopeuden ja vähentyneiden työkaluvaatimusten ansiosta, mikä tarkoittaa vähempää työvoimaaikaa ja alhaisempia ylläpitokustannuksia painamismetalle. Kuitenkin yksi haitta on korkeampi alkuinvestointi painamispressille. Lisäksi, jos suunnittelumuutoksia tarvitaan tuotantoon, rungon vaihtaminen voi olla haastavaa.

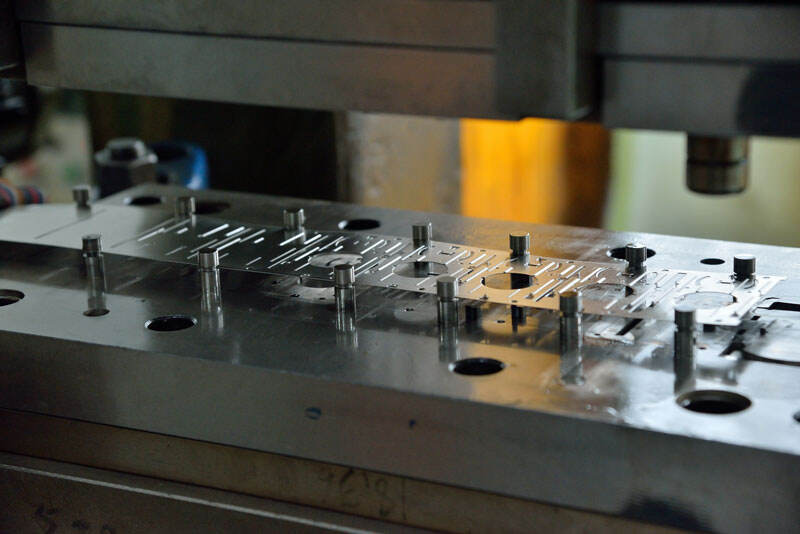

Starways erikoistuu mukautettujen metallipainoskomponenttien valmistukseen laajasta materiaalivalikoimasta, mukaan lukien koppari, messi, rostiton teräs, alumiini ja teräsliitokset. Painostemme osat tuotetaan tiukasti sietojen mukaan. Olemme ylpeitä tarjoamastamme joistakin kilpailukykyisimmistä toimitusaikojen sisältä, jotka yleensä vaihtelevat 3:stä 7 päivään. Jos tarvitset metallipainopalveluitamme,

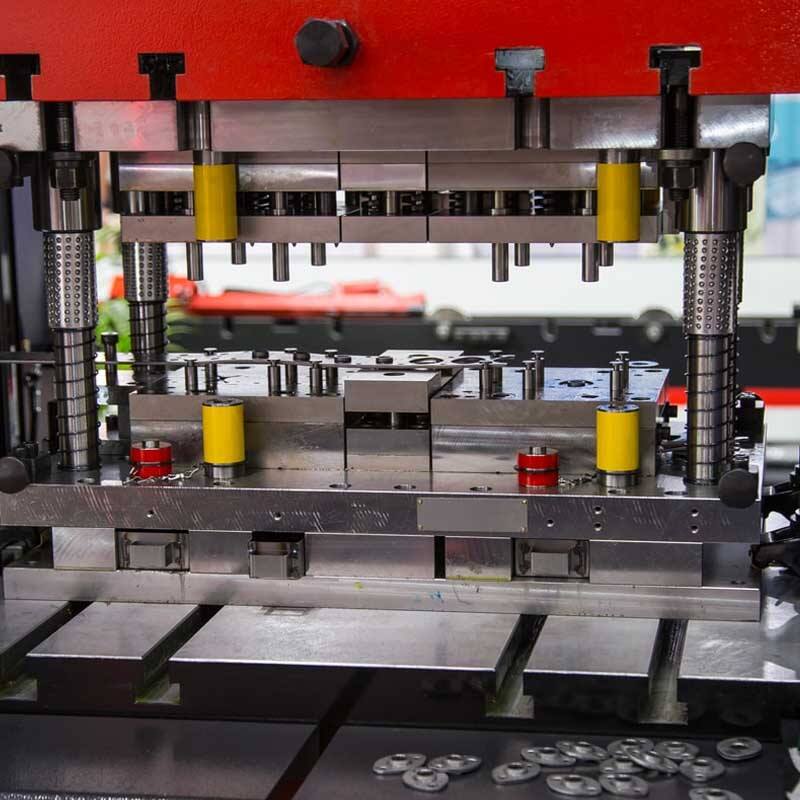

Toimme monenlaisia preeskimakinoita eri tonnikertojen kanssa, mukaan lukien 16 tonnia, 40 tonnia, 63 tonnia, 80 tonnia, 120 tonnia, 200 tonnia ja 400 tonnia, mikä mahdollistaa meidän vastaamisen monipuolisiin tuotantotarpeisiin. Tämä joustavuus mahdollistaa meille hankkia projekteja pienistä sarjoista suureen tuotantoon samalla kun varmistamme tuotteen laadun ja tarkkuuden. 11 vuoden teollisuuskokemuksen jälkeen insinöörimittemme ja myyntitiimit tarkastelevat ja tarjoavat manuaalisesti jokaiselle metallipreeskimisprojektille. Tämä henkilökohtainen lähestymistapa varmistaa, että täytämme ainutlaatuiset mukautetut tarpeesi samalla kun annamme arvokasta näkemystä preeskimisprosessiin. Seuraavassa osiossa löydät lisätietoja preeskimisestä ja keskeisistä ominaisuuksistamme.

Preeskimisprosessi voi huomattavasti parantaa tehokkuutta korkean nopeuden ja massatuotannon kautta, erityisesti suurilla tilauksilla.

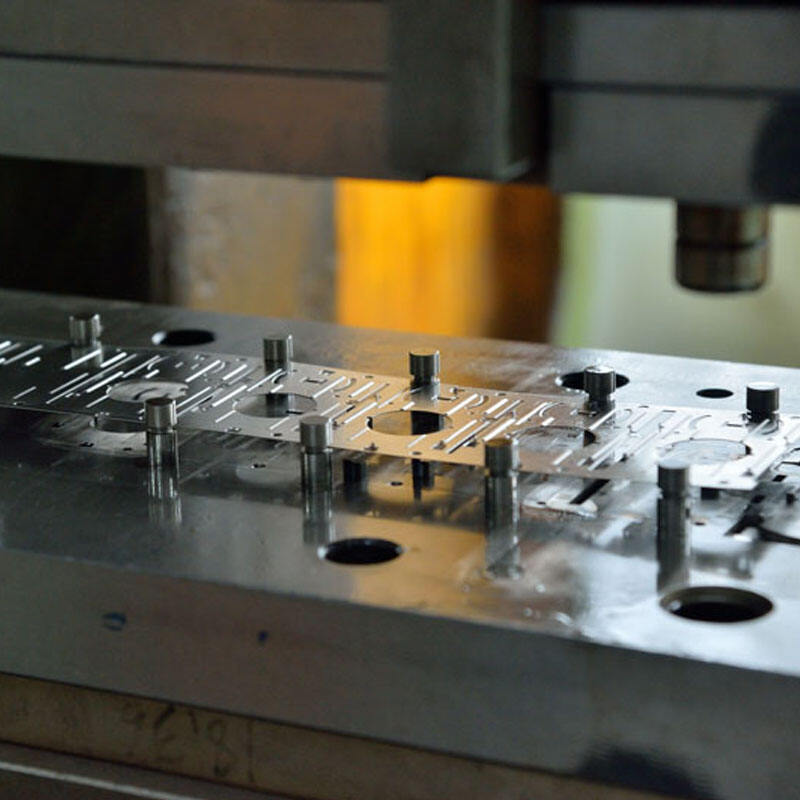

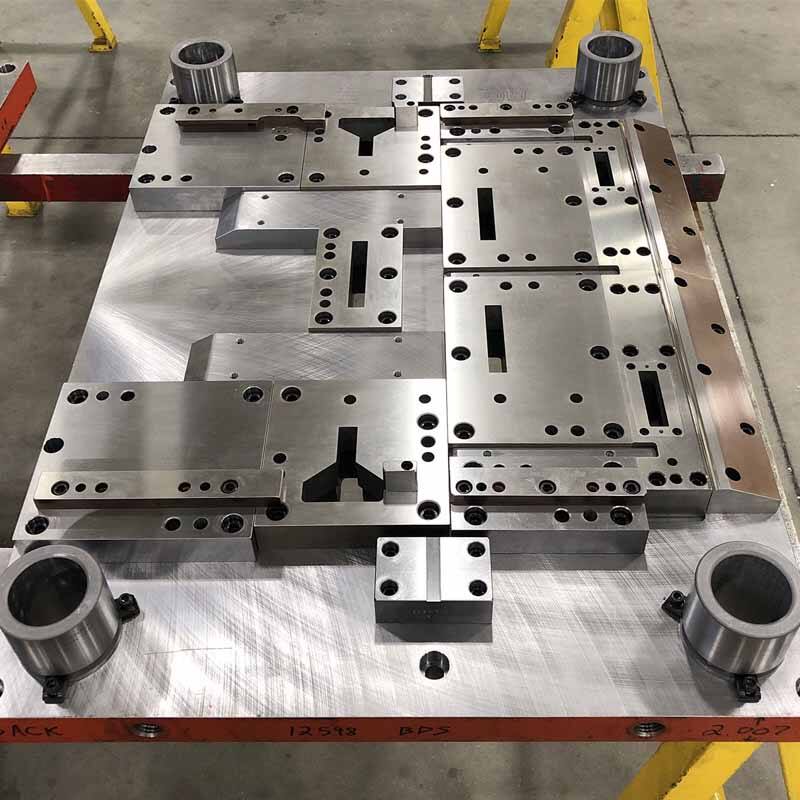

Mallin suunnittelu ja valmistus määräätuotteen mitallisen tarkkuuden ja muodon, ja punoitettu tuote yleensä näyttää korkean mitallisen yhtenäisyyden.

Punotuksen prosessissa metalmateriaalin hukkaaminen on vähäistä, ja levyä voidaan leikata järkevästi, mikä vähentää jätettä ja kustannuksia.

Onnistuu prosessoimaan monia metallimateriaaleja, mukaan lukien teräs, alumiini, kupari, rostiton teräs jne., laajaa käyttötarkoitusta.

Sen päätuloksena se kykenee tehokkaasti muotoon metallilevyjä erilaisiin muotoihin, kuten peitteisiin, kuoriin, tueksiin jne. Tämä prosessointimenetelmä varmistaa, että prosessoitujen tuotteiden on oltava korkean tarkkuuden, sileä pinta, vakaa koko, ja se voi suorittaa suuren määrän tuotantotehtäviä lyhyessä ajassa.

Levyn punotusprosessointi on olennainen massatuotannossa, se säästää aikaa ja kustannuksia sekä parantaa tuotantotehoja.

Lautametallin käytön ansiosta murtausprosessissa materiaalin käyttö on tehokkaampaa ja jätettä tuotetaan vähemmän.

Massatuotannossa murtausprosessin yksittäisen osan käsittelynopeus on nopea, mikä sopii konveyörilinjan toimintaan.

soveltuu monenlaisiin metalmateriaaleihin ja erilaisiin osien valmistukseen, mikä antaa laajat sovellusmahdollisuudet.

Lautametallin murtauskäsittely ei vaadi liimauksen tai sidonta-prosesseja, mikä mahdollistaa joitakin puutteiden ja laadun ongelmien välttämisen sekä parantaa tuotteen luotettavuutta ja turvallisuutta.

Hanki hetkellinen tarjous lataamalla 3D CAD-tiedosto (mukaan lukien STEP, STP, SLDPRT, DXF, IPT, PRT tai SAT-muodot) läpi Hetkellisen Tarjoussysteemimme.

Alkuperäiset massametallimateriaalit leikataan prosessikäsittelyyn tarvittaviin muotoihin ja mittoihin, mikä tekee käsittelyn helpommaksi.

Tämä prosessi on tarkoitus löytää rehottelun kuvioiden aukot leveys- ja korkeusmittauksissa mukautetuilla alusteluontojen avulla.

Metallilevyä pyöritetään haluttuun muotoon mukautetun vaatimuksen mukaan käyttämällä tiettyjä muotoja.

Metallilevyt asetetaan tiettyihin levytyökaluihin luodakseen upouksia tai kupereita täyttämään tiettyjä mukautetuista tarpeista.

Prosessi sisältää metallilevyjen järjestelmällisen painamisen tiettyihin muotoihin luodakseen syviä tai kupereita kaavoja mukauttamiseen ja seuraavaan käsittelyyn.

Tämä prosessi on tarkoitettu rehottamaan ja leikkaamaan metalliplatea samanaikaisesti, mikä voi suorittaa useita toimintoja yhdessä vaiheessa, mikä parantaa huomattavasti käsittelynopeutta.

Tämä prosessi on tarkoitettu tekemään aukkoja metallilevylle ja sillä voidaan tehdä sarja säännöllisiä aukkoja tai kuvioita metallilevylle.

Metallilevyjen kiinnittäminen pyöritysmalleihin ja niiden muotoilu halutuiksi muodoiksi paineessa.

Levyllisen metallin painausta varten yleensä käytetyt materiaalit ovat hyvin muovikkuja ja vahvoja, ja ne voivat tuottaa ideaalia deformaatiota paineen alla ilman rikoilua tai vakavien puutteiden syntyä. Starwayn levyllisen metallin painausterkistysmateriaalit ja niiden ominaisuudet.

Alahuuletetyn teräksen hiilitaso on yleensä välillä 0,05 % - 0,25 %, mikä antaa hyvän joustavuuden, kohtalaisen vahvuuden, erinomaisen muotoilukyvyn ja alhaisen käsittelykustannuksen. Alahuuletettua terästä käytetään laajasti auton käynnistystä, kotitalouslaitteiden kuoria ja rakennusaltaista metalliosia koskeviin sovelluksiin sen alhaisen hinnan ja helpon painauksen vuoksi.

Rautaliki on tunnettu erinomaisesta korrosiorintimyydestään, korkeasta vahvuudesta ja kovuudesta sekä hyvistä korkean lämpötilan ominaisuuksista. Yleisiä tyyppiä ovat 304 ja 316. Se sopii keittiövarusteiden, lääketieteellisten laitteiden ja arkkitehtuurikomponenttien valmistukseen. Kuitenkin sillä on joitakin haittoja: työkovuus voi esiintyä käsittelemisen aikana, mikä johtaa nopeampaan mallin auskuttumiseen ja vaikeampaan konepohjaiseen valmistukseen.

Alumiini ja sen liitoainekset ovat kevyitä, tarjoavat hyvää lämpö- ja sähköjohtavuutta sekä erinomaista korrosiorintimyyttä. Yleisiä tyyppiä ovat 6061, 5052 ja 7075. Sitä käytetään usein ilmailualaosaisten, auton rungon paneelien ja elektronisten tuotteiden kuorsien valmistuksessa. Kuitenkin niillä on joitakin haittoja: alhainen kovuus, helppo rakenella ja suuremmat vaatimukset mallin suunnittelussa.

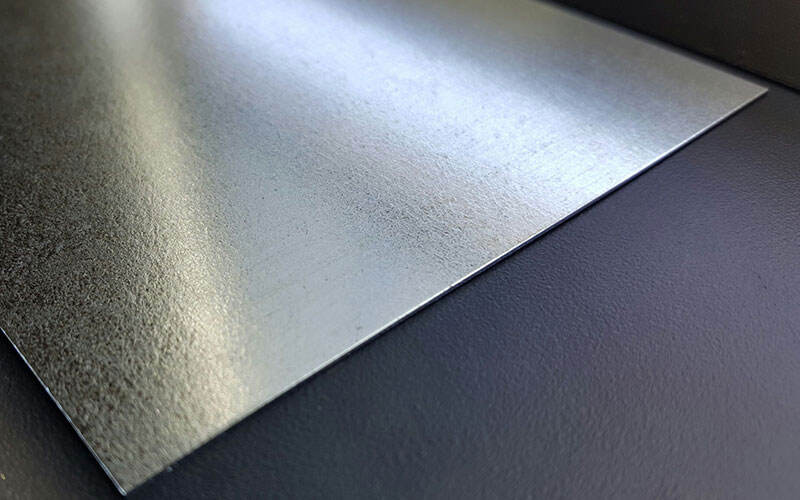

Rautalasipohjainen teräs on sinitettynä normaaliin teraan, joka parantaa korrosiorinteyttä ja luo suoraviivaisen pinnan. Sen käyttö on yleistä ulkoisessa laitteistossa, putkeissa ja rakennusstruktuureissa. Kuitenkin peite voi vaurioitua käsittelyssä, mikä voi vaarantaa sen korrosiorinteyden ominaisuuksia.

Kupari ja sen leluimet, kuten bronsi ja messinki, tunnetaan erinomaisesta sähkö- ja lämpöjohtavuudestaan, korrosiorinteydestä ja hyvästä muovuttavuudesta, mikä tekee niistä helppoja painaa ja muotoon. Sitä käytetään usein elektronisten komponenttien, viestintälaitteiston ja koristeiden valmistuksessa. Niillä on kuitenkin joitakin haittoja, mukaan lukien korkea hinta ja haastatteluoksidoida ja muuttua väriksi.

Teres, jolla on tarkat kemialliset koostumuksen ja mekaaniset ominaisuudet, sopii korkean voiman osien ja kuljetuskomponenttien tuottamiseen. Se on kuitenkin usein kalliimpaa ja vaikeampaa käsitellä.

Plaatimetsän määritysprosessissa materiaalin valinta on erittäin tärkeää, ja Starway suosittelee, että jos teidän on tarpeen laatimetsän määritysprosessi, kannattaa ottaa huomioon seuraavat asiat:

1. Materiaalin muovuttavuus: Materiaali täytyy olla riittävän muovinen, jotta se voi muodostua punnussa ilman rikkoutumista.

2. Vahvuus ja kovuus: Valitun materiaalin vahvuuden tulisi olla sopiva tuotteen käyttöympäristölle; Liiallinen vahvuus voi lisätä mallin käyttö- ja moottorinkeskeytystä sekä vaikeuttaa sen toimintaa.

3. Korrosiorkestys: Osille, joilla on korrosiorkestysvaatimuksia, valitaan yleensä korrosiorkestäviä materiaaleja, kuten rostiton teräs, alumiiniliitos tai galvanoidut teräset.

4. Taloudellisuus: Materiaalinhinta on myös tärkeä tekijä valinnassa, ja edellytyksissä, jotka vastaavat suorituskykytarpeita, pyritään valitsemaan taloudellisia materiaaleja.

useimmat levyjen materiaalit voidaan leikata leikkaus- tai laserleikkauksen avulla, mutta paksuuden ala vaihtelee. Materiaalien aiheuttama menetyys eroaa myös, katso seuraava luettelo:

| Alumiini 5052-H32: | paksuudet 0,040 tuumasta-0,250 tuumaan (1,016 mm - 6,35 mm) |

| Alumiini 6061-T651: | paksuudet 0,040 tuumasta-0,250 tuumaan (1,016 mm - 6,35 mm) |

| Alumiini 6061 | sopii profiilin/perimetri punch-käsittelyyn, mutta ei ole soveltuva muotoon liittyviin ominaisuuksiin. |

| Matalapuhaltava teräs CR 1008: | paksuudet 0,036 in.-0,119 in. (0,914mm- 3,023mm) |

| CR Galvanisoitu: | paksuudet 0,036 in.-0,119 in. (0,914mm- 3,023mm) |

| CR Galvaneelattu: | paksuudet 0,036 in.-0,119 in. (0,914mm- 3,023mm) |

| Kupari C101, C110: | paksuudet 0,040 in.-0,125 in. (1,016mm-3,175mm) |

| Messi C260: | paksuudet 0,040 in.-0,125 in. (1,016mm-3,175mm) |

| Rosteeton teräs 304/304L, 316/316L: | paksuudet 0,036 in.-0,074 in. (0,914mm-1,88mm) |

Metallipinnan sileys ja ulkonäkö parannetaan jyrsintä- ja polttoteeknologioiden avulla.

Sisältää elektroplaatitukset, galvanointi, kromipinta-aineet jne., toisen metallin tai liuskeen pinnan päälle asettaminen sen ominaisuuksien tai ulkonäön parantamiseksi.

Korvausten tai dekoratiivisten peittokantojen käyttö spray-maalausmenetelmillä.

Metallin rakenteen ja ominaisuudet muuttuvat lammityksen ja jäähdytyksen avulla, esimerkiksi kehätys, temperointi jne.

Metallin rakenteen ja ominaisuudet muuttuvat lammityksen ja jäähdytyksen avulla, esimerkiksi kehätys, temperointi jne.