La formado de plombometalo estas la procezo de formado, tranĉado kaj assemblado de metalaj folioj en diversaj formoj kaj strukturoj. Ĝi implikas plurajn teknikojn kiel tranĉado, flekto kaj bruladado, surfacaĵ-traktado por krei finfinitajn produktojn el foliaĵmaterialoj. La metalaj folioj, kutime faritaj el materialoj kiel stalo, alimono aŭ bakro, estas amplekse uzataj en diversaj industrioj por produkti partojn kaj komponentojn de maŝinoj, veturiloj, aparatoj kaj pli.

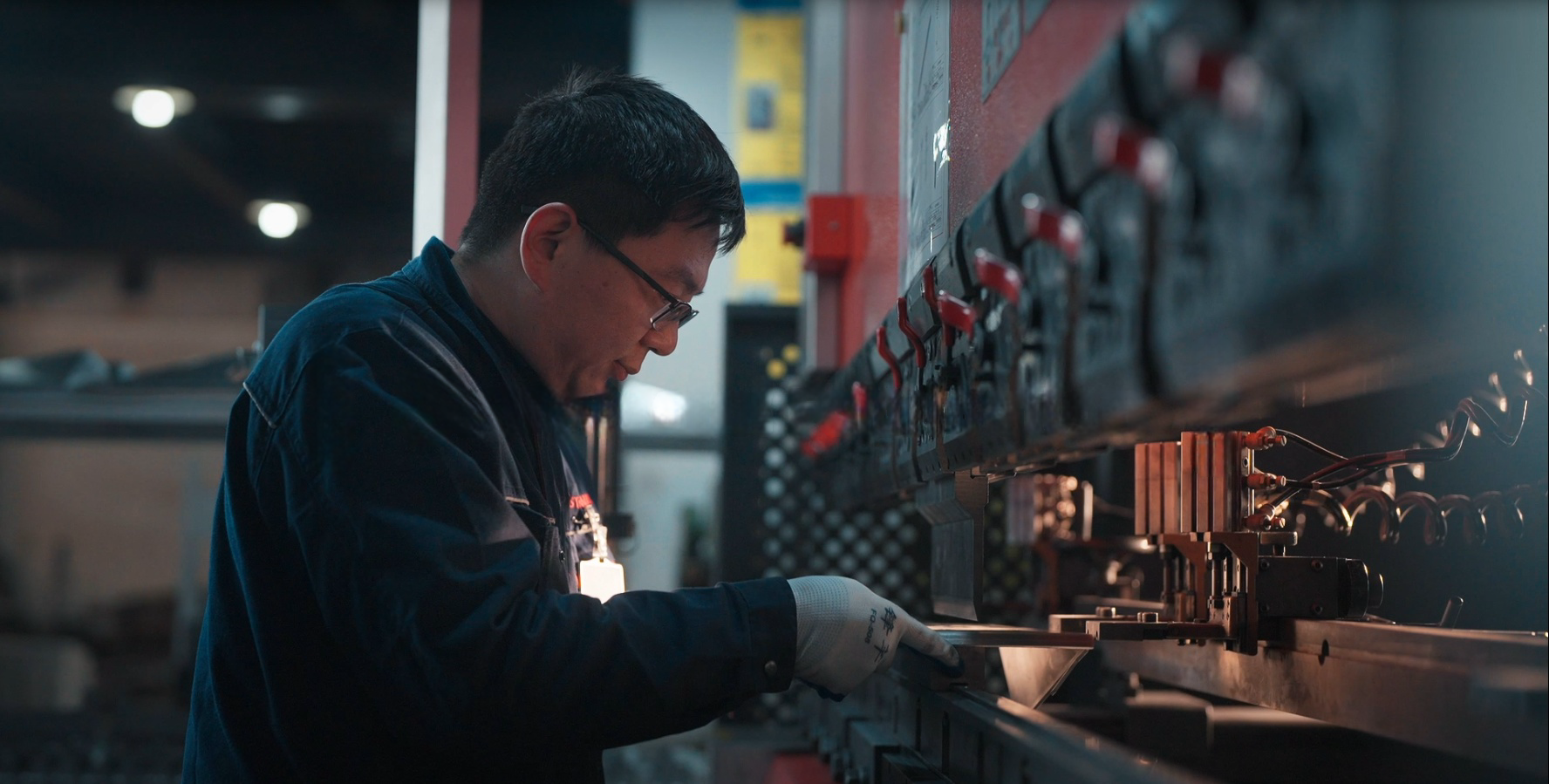

La rete servoj de formado de plombometaloj de Starway ofertas kompletan kaj efikan solvon por produkti partojn bazitajn sur 3D CAD dosieroj aŭ inĝenieriaj desegnoj. Starway disponigas diverson da materialoj, inkluzive aceran stalon, aluminion, brondon, stalon, kaj aceran stalon, kaj kovras plurajn formadprocesojn kiel premo, tranĉado, faldado, kaj svarmado. Niaj servoj ankaŭ inkludas montadon, kiel la instalado de PEM enmetoj, dizajnado de empaŝaj desegnoj kaj empaŝservoj. Starway povas akomodigi ambaŭ malgrandkvantajn prototipojn kaj grandkvantan produkcion, ofertante konkurencan personligitan precizon por formado de plombometaloj. Starway estas dediĉita al realigi vian ideon.

Starway fidas en la ĉefaj avantagaj karakterizoj kiuj igas la laboron de klientoj pli facila, pli rapida kaj pli ekonomiiga.

Por ĉiu projekto estos starigataj dediĉitaj servaj teamoj. (Vendprepa teamo + Vendprepa Inĝenieroj.)

1. Subteno de Desegno: Ofertas 3D-modeladon, optimation kaj prototip-kreacion.

2. Elekto de Materialoj: Provizas diversajn materialopciojn kaj personligitan adaptadon.

3.Procesoj de Fabrikado: Inkludas laseran ŝeradon, presadon, flevadon kaj bruladon.

4.Montado: Ofertas instalon de enmetoj, rivadon kaj plenan montadon.

5.Traktado de Superfaco: Disponigas pintadon, plaĝadon kaj polirservojn.

6.Kvalitkontrolo: Garantias konformecen per dimensiaj kaj funkciumaj testoj.

7.Pakado kaj Loĝistiko: Garantias sekuran pakadon kaj tempan liveron.

8.Postvend servoj: Ofertas teknikan subtenon kaj kvalitsekvon.

Rapidigo de nova produkta evoluo: prototipo en 3 tagoj

De la starta renkontigo kaj konfirmo de desegnoj ĝis la unuaĵ-inspekto, mezaj kvalitaj raportoj, kaj fina produkta inspekto, ĉiu paŝo efike ekzekutita. 1.Raportoj pri ordonoj almenaŭ dufoje semajne.

2.Oferas SOP operacajn manlibrojn por serio-ordonoj.

3.Komprenaj kvalitaj inspektraj raportoj.

Ricevu Tujan Oferton per alŝutado de 3D CAD dosiero (inkluzive de STEP, STP, SLDPRT, DXF, IPT, PRT aŭ SAT formato) tra nia Tuta Citaĵa Motoro.

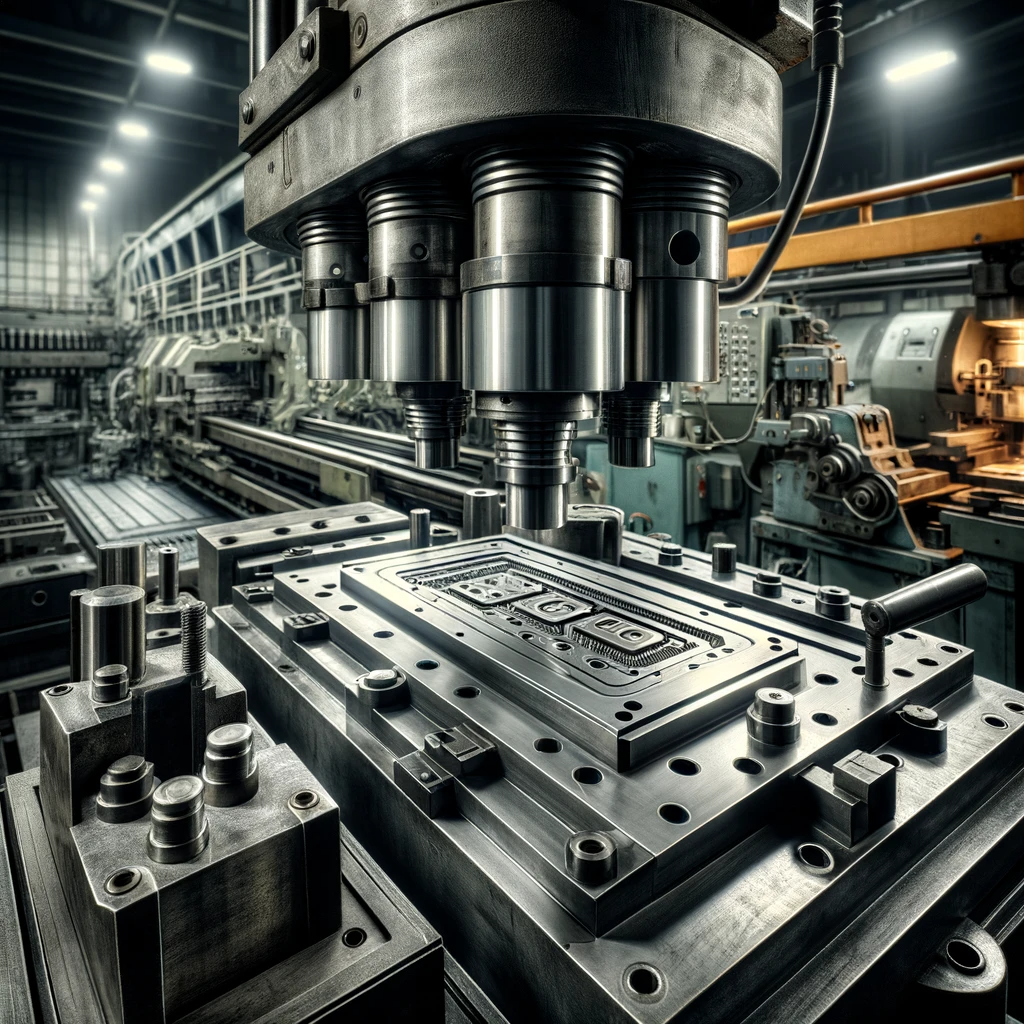

Metablaĵo estas tranĉata en deziratan formon kaj grandon uzante diversajn metodojn inkluzive tranĉado, laser-tranĉado, plasma-tranĉado, aŭ akvojet-tranĉado. Preciza tranĉado estas esenca por certigi precizajn dimensiojn kaj glatajn randojn.

La plombtabulo estas flekta en specifaj anguloj kaj formoj uzante presfleksilojn aŭ aliajn fleksamilojn. Tiu procezo postulas precizan kontrolon de forto kaj angulo por atingi la deziratan flekon sen kaŭzi deformon aŭ trakton.

Pliaj formadprocesoj, kiel ruligo, pugno aŭ timbro, povas esti uzitaj por krei kompleksajn formojn, konturojn aŭ trajtojn sur la plombtabulo.

Svareto estas uzata por kunligi plurajn pecojn de plombtabulo. Komunaj svaretecaj teknikoj inkludas punktosvareton, MIG-svareton, TIG-svareton kaj vojsvareton. Svaretaj junkturoj devas esti fortoj kaj daŭraj por suporti la celitan aplikon.

Post fabriko, la plombtabulo povas submetiĝi surfacpritraktadoj, kiel pintado, polvtrankovertaĵo aŭ plaŝado, por pliboniĝigi sian aspekton kaj protekti ĝin kontraŭ korodo.

La fabrikigitaj komponentoj estas kunigita por krei la finan produkton. Tio povas impliki fiksadon, rivadon aŭ svareton de la komponentoj.

| Materialepaŭso | Tipa Toleranco |

| Ĝis 0.5 mm | ± 0.05 mm |

| 0.5 mm-2.0 mm | ±0.1 mm |

| 2.0 mm -5.0 mm | ± 0.15 mm |

| 5,0 mm-10,0 mm | ± 0,2 mm |

| 10,0 mm kaj pli | ± 0,3 mm |

| Tolerancoj | |

| Formado kaj Flekso: | +\/− 0,4 mm |

| Flekso ĝis foro aŭ karaktero: | +\/− 0,2 mm |

| Lineaj dimensioj eskluzivigante lokojn por fleksi | +\/− 0,1 mm |

| Diametroj kun enmetoj | +\/− 0,06 mm |

| Anguleco | +\/− 2 gradoj |

| Rugedo de surfaco | +\/− 3,2 mikrometroj |

| Tolerancoj por kontraŭinkovo | |

| Ĉefdiametro de maŝinigita kontraŭinkovo | +\/− 0,254 mm |

| Machinigita malgranda diametro de konusiforma foro | 2⁄3 de la spesmalo |

| Formita granda diametro de konusiforma foro | +⁄- 0.381 mm |

| Formita malgranda diametro de konusiforma foro | +⁄- 0.381 mm |

| Nomo | MATERIALS | KOLORO | Teksturo | Malkrochecon |

| Anodigo | Alumino | Klara, nigra, griza, ruĝa, blua, ora. | Glata, matfina. | Fina strato: 5-20 μm Dura anodigita oksida membrano: 60-200 μm |

| Beklaŝtuso | Alumino, Lutero, Nerofera Stalo, Fero | Neniu | Matena | 0.3mm-6mm |

| Pulvraplaco | Alumino, Lutero, Nerofera Stalo, Fero | Nigra, iu ajn RAL-kodo aŭ Pantone-nombro | Brilanta aŭ duonbrilanta | 5052 Alumino 0.063"-0.500" 6061 Alumino 0.063"-0.500" 7075 Alumino 0.125"-0.250" Malmitiga ĉelo 0.048"-0.500" 4130 Kromolija ĉelo 0.050"-0.250" Nerofera stalo 0.048"-0.500" |

| Elektrolitplaco | Alumino, Lutero, Nerofera Stalo, Fero | Varias | Glata, brila finiĝo | 30-500 μin |

| Cifonado | Alumino, Lutero, Nerofera Stalo, Fero | N/A | Brilanta | N/A |

| Ŝvabrado | Alumino, Lutero, Nerofera Stalo, Fero | Varias | Sateno | N/A |

| Slikserigado | Alumino, Lutero, Nerofera Stalo, Fero | N/A | N/A | 1 μm |

| Pasivigo | Neŝtara Stalo | Neniu | Nespezife | 5μm-25μm |

Konata pro sia bona formebleco kaj forto, ofte uzata en la produktado de aŭtomobilaj partoj, maŝinaj komponentoj kaj meblaro.

Rekonebla pro sia korozia rezistemo kaj ekzelancaj mekanikaj trajtoj, taŭga por la produktado de kuirejaĵoj, medicinaj aparatoj kaj arĥitekturaj komponentoj.

Leĝera kun bona termala kondukteco, ofte uzata en la produktado de aerospacaj komponentoj, aŭtomobila korpoj kaj elektronikaj produktaĵoj.

Stalo kun cinkumita kovrilo por korozia protekto, ofte uzata en eksteraj aparataroj, tuboj kaj struktura konstruado.

Konata pro sia ekstreme bona elektra kaj termala kondukteco, ofte uzata en la produktado de elektronikaj komponentoj, komunikaj aparatoj kaj dekoraj artikoloj.

Stalo kun specifaj kemikaj komponaĵoj kaj mekanikaj trajtoj, taŭga por la produktado de alta-fortaĵaj partoj kaj abrazivaj komponentoj.

Malkrudigado kaj bonigado de la aspekto de la metalaj surfacoj per teradtechnikoj kaj polirado.

Inkluzive elektroplaco, galvanizado, kromplaco, ktp., deponejo de alia metalo aŭ lego sur la metalan surfaceton por plibonigi ĝiajn ecojn aŭ aspekton.

Apliko de protektaj aŭ dekoraj kovraj per spritmetodoj.

Ŝanĝado de la strukturo kaj ecoj de la metalo per varmigo kaj malvarmigo, ekzemple kuŝado, temperado, ktp.

Uzante altpremegan frakason por forigi oksidajn layojn kaj immundajojn de la metalan surfaceton plibonigi surfacan rugedonecon.