Komputila Nombra Kontrolo (CNC) maŝenado estas moderna produktteknologia metodo, kiu dependas de komputilaj kontrolaj sistemoj por operi maŝinilojn kaj plenumi kompleksajn maŝenajn taskojn. Mankante manua operacio, CNC maŝinoj estas gviditaj de antaŭprogramitaj instrukcioj (konataj kiel CNC-kodo), kiuj difinas la precizajn movojn kaj agojn necesis por formi krudajn materialojn en finfinitajn komponentojn. Tiu avantaĝa teknologio ofertas multajn profitojn, inkluzive neegalebla precizeco, plibonigita produktiveco, adaptebleco al evoluintaj produktdemandoj, kapablo trakti kompleksajn geometriojn, kaj konstanteco en kvalito inter malsamaj partoj de serioj. Kiel rezulto, CNC maŝenado iĝis neindisponebla aspekto de moderna produktado en industrioj kiel aeroespace, aŭtomobilejo, elektroniko kaj medicinaj aparatoj.

Servico de reteja CNC-fabrikado de Starway ofertas plenan kaj efikan solvon por la produktado de partoj bazita sur 3D CAD dosieroj aŭ inĝenieraj desegnoj. Ni provizas rapidan prototipkonstruadon, malgrandan serian produkcion kaj grandvoluman fabrikadon por diversaj industrioj. Simple alŝutu vian dosieron por ricevi tujan precizon, datliniojn kaj retroman kontraŭ respondecon pri via desegno por viaj CNC-partoj.

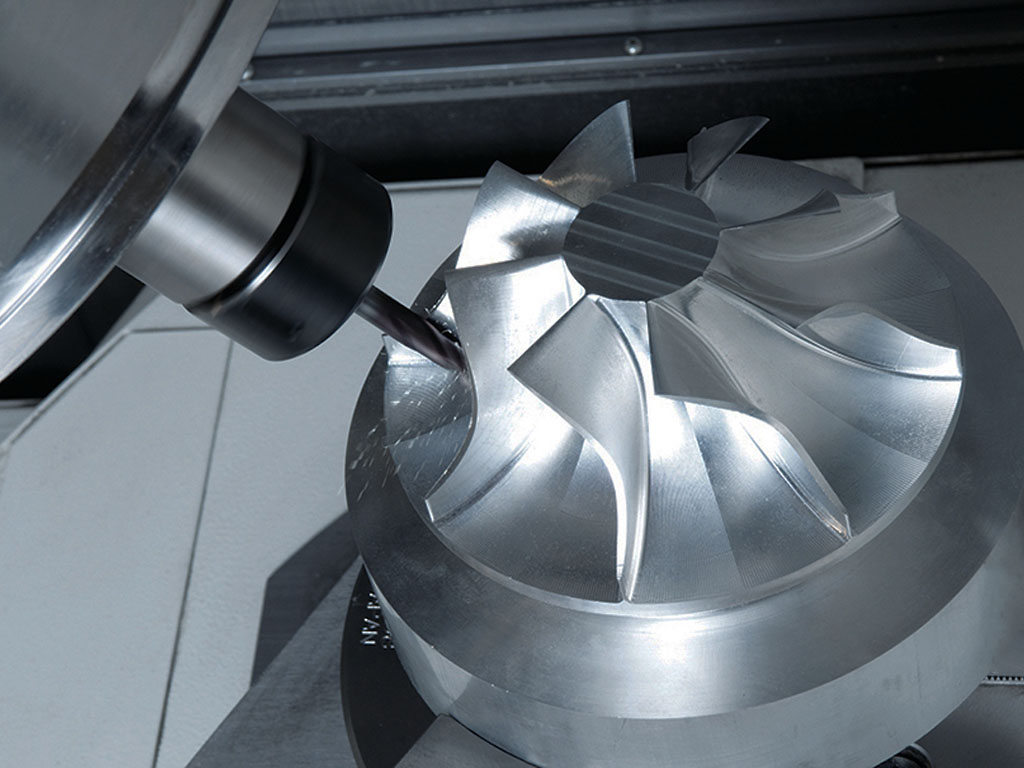

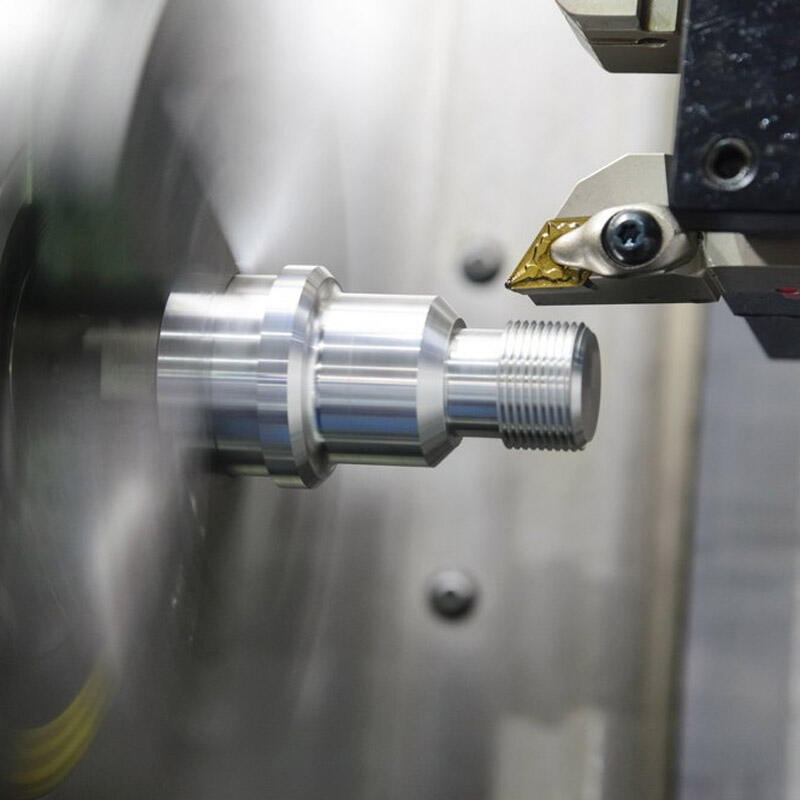

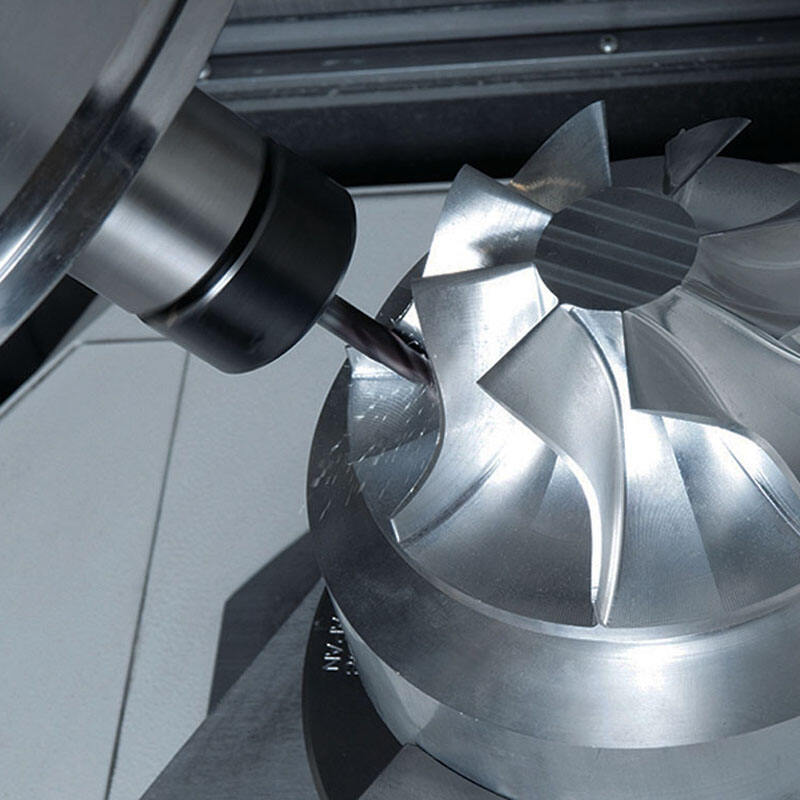

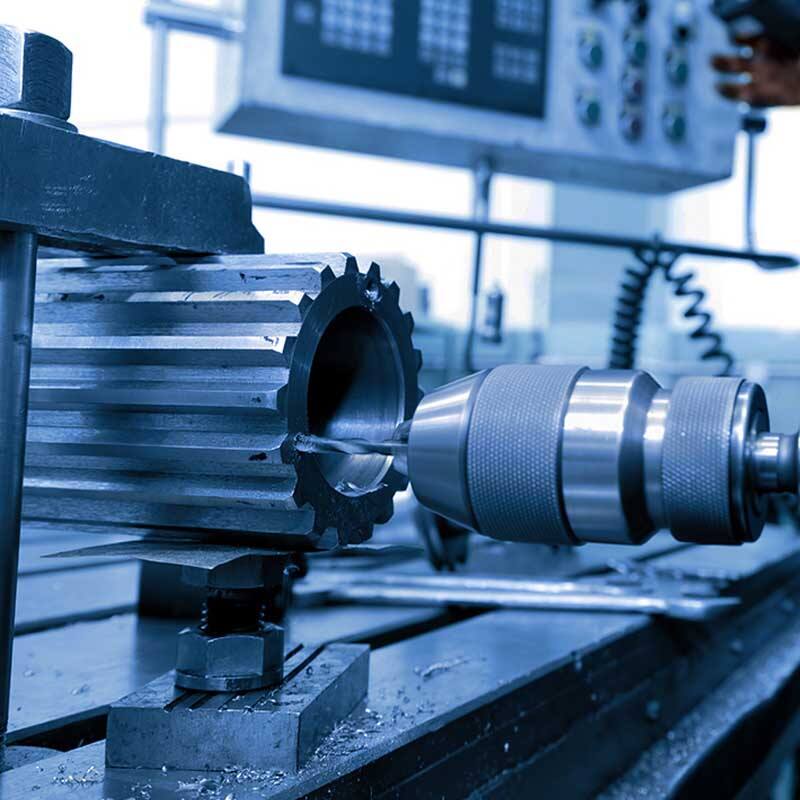

ISO-certigita fabriko traktas kompleksajn desegnojn, inkluzive CNC-terno de metalaj cilindroj, konaj partoj kaj tuboj, same kiel tri-aksona, kvar-aksona kaj kvin-aksona CNC-frizadado. Kun 11 jaroj da branĉa sperto kaj teamo da sklavaj maŝinistoj, Starway povas solvi iujn ajn problemojn okazintaj dum la procesado aŭ desegno.

Plie, la ekzamena teamo de Starway garantas la qualiton de viaj CNC-maŝinigitaj partoj per kompreneblaj kontroloj, inkluzive ISO 9001 certigo, ekzamenoj, hardvaro tracebla, materialcertigoj kaj Konformaj Certigoj (CoCs).

La unuosta servado de Starway kovras tutan produkcioprocezon de desegno ĝis fina produkt-liverigo, dediĉiĝanta al provizi kompleksajn solvojn.

Por ĉiu projekto estos starigataj dediĉitaj servaj teamoj. (Vendprepa teamo + Vendprepa Inĝenieroj.)

La unuosta servado de Starway kovras tutan produkcioprocezon de desegno ĝis fina produkt-liverigo, dediĉiĝanta al provizi kompleksajn solvojn.

1. Subteno de Desegno: Ofertas 3D-modeladon, optimation kaj prototip-kreacion.

2. Elekto de Materialoj: Provizas diversajn materialopciojn kaj personligitan adaptadon.

3.Procesoj de Fabrikado: Inkludas laseran ŝeradon, presadon, flevadon kaj bruladon.

4.Montado: Ofertas instalon de enmetoj, rivadon kaj plenan montadon.

5.Traktado de Superfaco: Disponigas pintadon, plaĝadon kaj polirservojn.

6.Kvalitkontrolo: Garantias konformecen per dimensiaj kaj funkciumaj testoj.

7.Pakado kaj Loĝistiko: Garantias sekuran pakadon kaj tempan liveron.

8.Postvend servoj: Ofertas teknikan subtenon kaj kvalitsekvon.

Rapidigo de nova produkta evoluo: prototipo en 3 tagoj

De la starta renkontigo kaj konfirmo de desegnoj ĝis la unuaĵ-inspekto, mezaj kvalitaj raportoj, kaj fina produkta inspekto, ĉiu paŝo efike ekzekutita. 1.Raportoj pri ordonoj almenaŭ dufoje semajne.

2.Oferas SOP operacajn manlibrojn por serio-ordonoj.

3.Komprenaj kvalitaj inspektraj raportoj.

Ricevu Tujan Oferton per alŝutado de 3D CAD dosiero (inkluzive de STEP, STP, SLDPRT, DXF, IPT, PRT aŭ SAT formato) tra nia Tuta Citaĵa Motoro.

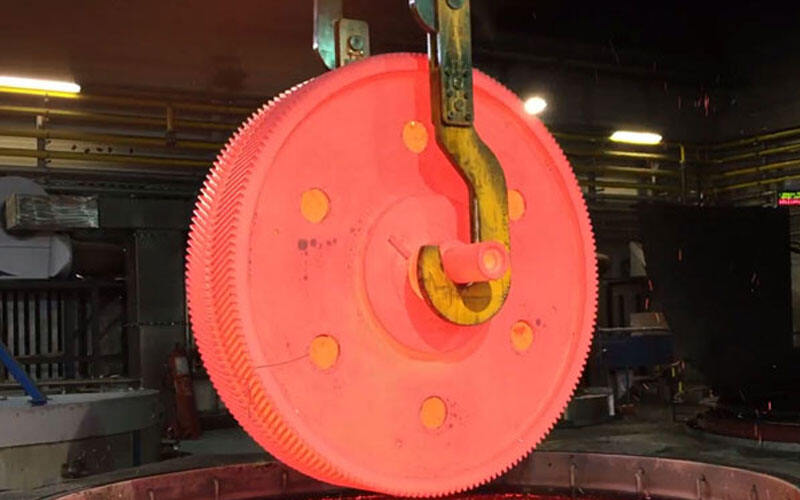

En turnado, turnamaŝino fariĝas ĉirkaŭe dum transeilo forprenas materialon por krei cilindrajn formojn kiel aksoj, rudoj kaj diskoj.

Tranĉado implikas rotacian tranĉilojn kun pluraj dentoj por forpreni materialon el la surfaco de la laborpeco, kreante kompleksajn formojn, ŝlitajn kaj forojn.

Forpico uzas rotacian forpictranĉilon por krei cilindrforojn en la laborpeco, ofte por fiksiloj aŭ por akomodigi aliajn komponentojn.

Grinda uzas la frakcion sur la grindruedo por forigi superfluan ŝtonon aŭ burrojn de la materialo kaj atingi precizan surfacfinon sur la laborpeco.

Broŝado uzas specifan ilon kun pluraj dentoj por forigi materialon en linia moviĝo, krei ŝlosilvojojn, splinojn kaj aliajn kompleksajn formojn.

Scio inkludas uzo de sciotondroj por tranĉi laborpecojn, ofte uzata en produktoj kiel folia metalo aŭ lignoplastiko per rekta aŭ kurva tranĉado por kontentigi la rilatajn produktajn postulojn.

Forgrandigo signifas uzi rotacian tranĉilon por pligrandigi ekzistantan foron aŭ por personaligi la precizan internan diametron laŭ klientaj postuloj.

Ĝi estas pritraktita per rotacio de skruformilo en antaŭtranĉitan foron kaj skruformado por produkti internan skrufon sur la laborpeco aŭ en personigita formo.

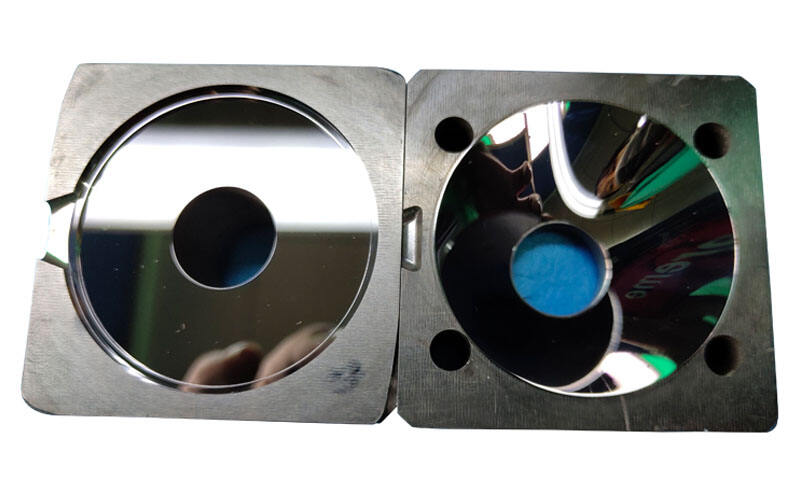

EDM uzas elektrajn elŝuton por forigi materialon de laborpeco, aparte por kompleksaj formoj aŭ malfleksigitaj materialoj.

| Grando | Metrikaj Unuoj | Imperiaj Unuoj |

| Maks. parto-grando por malmulteksturaĵoj [1] kaj plastoj | 2000 x 1500 x 200 mm 1500 x 800 x 500 mm | 78,7 x 59,0 x 7,8 col 59,0 x 31,4 x 27,5 col |

| Maks. parto por duraĵoj [2] | 1200 x 800 x 500 mm | 47,2 x 31,4 x 19,6 col |

| Minimuma detalo grandeco | ø 0,50 mm | ø 0,019 col |

| Grando | Metrikaj Unuoj | Imperiaj Unuoj |

| Maks. parto grandeco por ĉiuj materialoj | 2000 x 1500 x 200 mm | 78.7 x 59.0 x 7.8 col |

| Minimuma detalo grandeco | ø 0,50 mm | ø 0,019 col |

| Limoj por nomina grando | Plastoj (2768- m) | Metaloj (2768- f) |

| 0,5mm* ĝis 3mm | ±0,1mm | ±0.05mm |

| Pli ol 3mm ĝis 6mm | ±0,1mm | ±0.05mm |

| Pli ol 6mm ĝis 30mm | ±0,2mm | ±0,1mm |

| Pli ol 30mm ĝis 120mm | ±0.3mm | ±0,15mm |

| Pli ol 120mm ĝis 400mm | ±0,5mm | ±0,2mm |

| Pli ol 400mm ĝis 1000mm | ±0,8mm | ±0.3mm |

| Pli ol 1000mm ĝis 2000mm | ±1,2mm | ±0,5mm |

| Pli ol 2000mm ĝis 4000mm | ±2mm |

| Limigoj de parto grando | Metrikaj Unuoj | Imperiaj Unuoj |

| Maksimuma parto diametro | 431 mm | 17 in |

| Maksimuma parto longo | 990 mm | 39 in |

| Maksimuma balancado super la voĉvagono | 350 mm | 13.7 in |

| Maksimuma foro de la roto | 40 mm | 1.5 in |

| Limoj por nomina grando | Plastoj (2768- m) | Metaloj (2768- f) |

| 0,5mm* ĝis 3mm | ±0,1mm | ±0.05mm |

| Pli ol 3mm ĝis 6mm | ±0,1mm | ±0.05mm |

| Pli ol 6mm ĝis 30mm | ±0,2mm | ±0,1mm |

| Pli ol 30mm ĝis 120mm | ±0.3mm | ±0,15mm |

| Pli ol 120mm ĝis 400mm | ±0,5mm | ±0,2mm |

| Pli ol 400mm ĝis 1000mm | ±0,8mm | ±0.3mm |

| Pli ol 1000mm ĝis 2000mm | ±1,2mm | ±0,5mm |

| Pli ol 2000mm ĝis 4000mm | ±2mm |

kiel karbonoŝtelo, alia ŝtelo, nerŝtelo, ktp., ofte uzataj por produkti mekanikajn partojn kaj strukturajn komponentojn.

konata pro sia bona forto kaj korozia resistemo, ofte uzata por produkti leĝerpezajn partojn kaj strukturojn.

konata pro sia ekstera kondukto kaj varm-kondukto, ofte uzata por produkti elektrajn komponentojn kaj varm-konduktajn partojn.

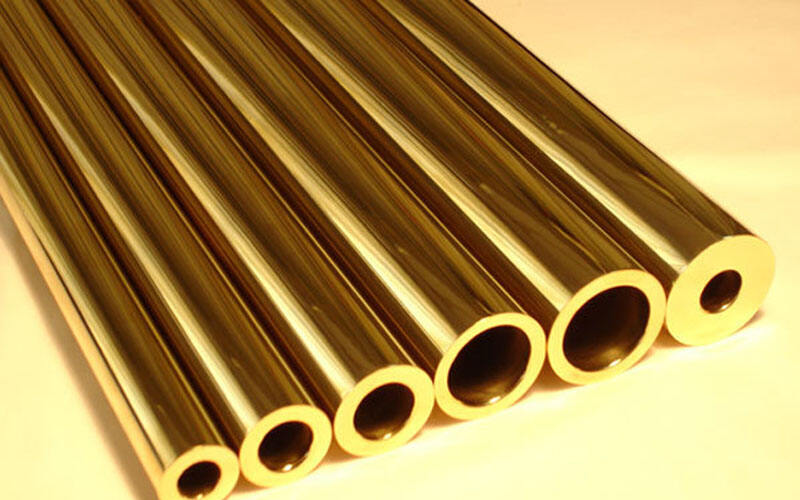

alio de kupro kaj cinko, konata pro sia bona machiniebleco kaj korozia resistemo, ofte uzata por produkti valvojn, tubojn kaj aliajn komponentojn.

kiel polietileno (PE), polipropileno (PP), polivinilklorido (PVC), ktp., ofte uzataj por produkti plastajn partojn kaj kazojn.

konata pro sia bona porto de erodo kaj kompresforto, ofte uzata por fabriki mekanikajn partojn kaj bazojn.

Malkrudigado kaj bonigado de la aspekto de la metalaj surfacoj per teradtechnikoj kaj polirado.

Inkluzive elektroplaco, galvanizado, kromplaco, ktp., deponejo de alia metalo aŭ lego sur la metalan surfaceton por plibonigi ĝiajn ecojn aŭ aspekton.

Apliko de protektaj aŭ dekoraj kovraj per spritmetodoj.

Apliko de protektaj aŭ dekoraj kovraj per spritmetodoj.

Uzante altpremegan frakason por forigi oksidajn layojn kaj immundajojn de la metalan surfaceton plibonigi surfacan rugedonecon.