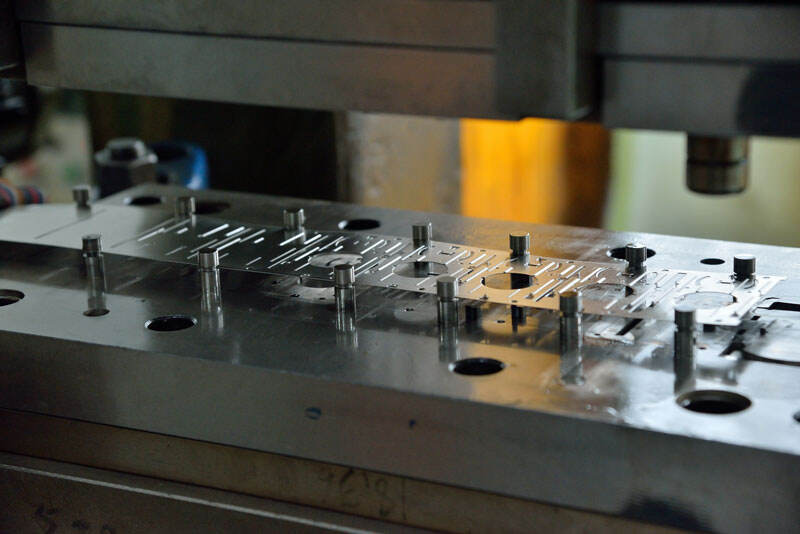

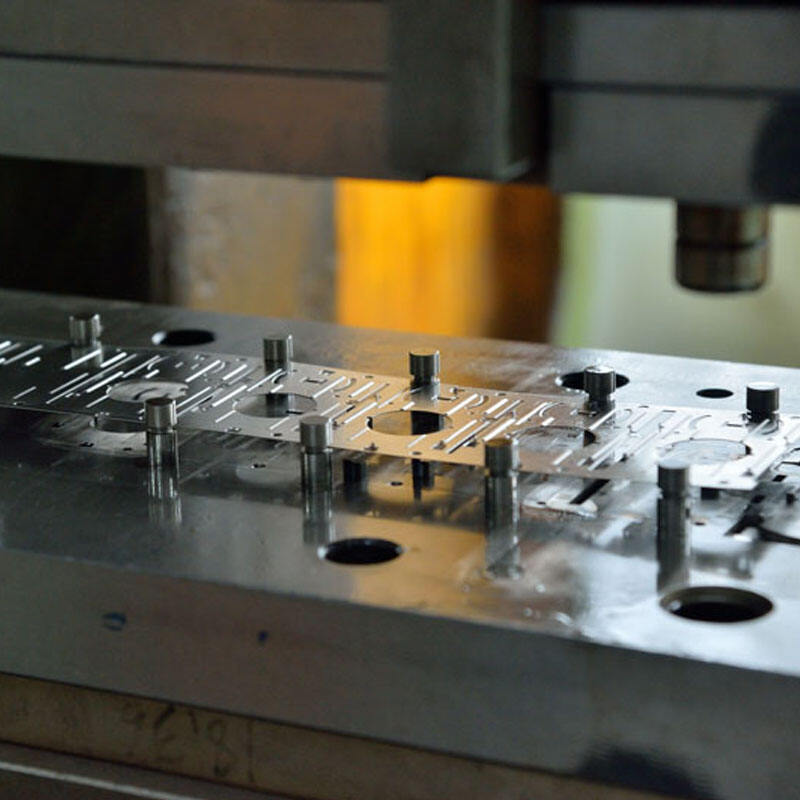

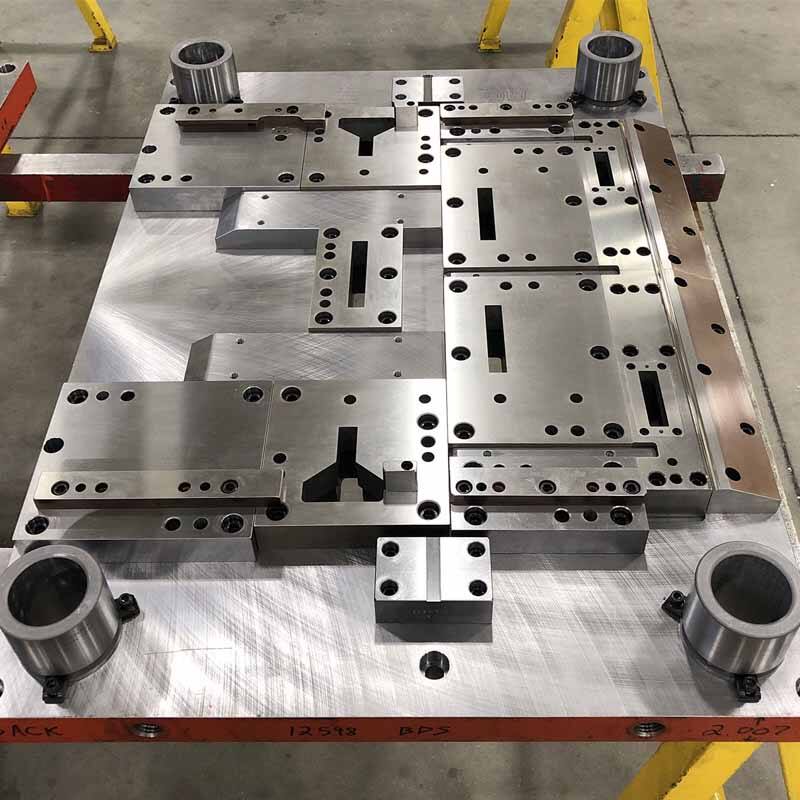

Preget af bladmetal er en vidt udbredt metalbearbejdningsteknologi i produktionindustrien, hvor bladmetal formes til ønskede former ved hjælp af former og preger. Denne proces indebærer at anvende tryk på en metalplade med en form på en pregepresse, hvilket forårsager plastisk deformation for at opnå en forudbestemt form eller struktur. Metalpreging er især effektiv til masseproduktion af en række komplekse komponenter.

Som en koldeformings teknologi er preget af bladmetal kompatibel med flere materialer, herunder rostfrit stål, lavt og højt karbonstål, aluminium, bras og kobber. Pregeprocessen kombinerer ofte flere skæring- og formningsteknikker - såsom bøjning, prening, udheving og kanthævelse - for at effektivt skabe komplekse dele.

Metallpreget er økonomisk effektiv på grund af dets hastighed og reducerede krav til værktøj, hvilket oversættes til mindre arbejdstid og lavere vedligeholdelseskoster for preget form. Imidlertid er en ulempe den højere begyndelsesinvestering for pregepressen. Desuden, hvis der kræves designændringer under produktionen, kan det være udfordrende at erstatte formen.

Starway specialiserer sig i fremstilling af tilpassede metalpregede dele fra en bred vifte af materialer, herunder kobber, brønse, rostfri stål, aluminium og stållegemer. Vores pregede dele produceres med stramme tolerancegrænser. Vi er stolte af at kunne tilbyde nogle af de mest konkurrencedygtige leveringstider i branchen, typisk på 3 til 7 dage. Hvis du har brug for vores metalpregetjenester,

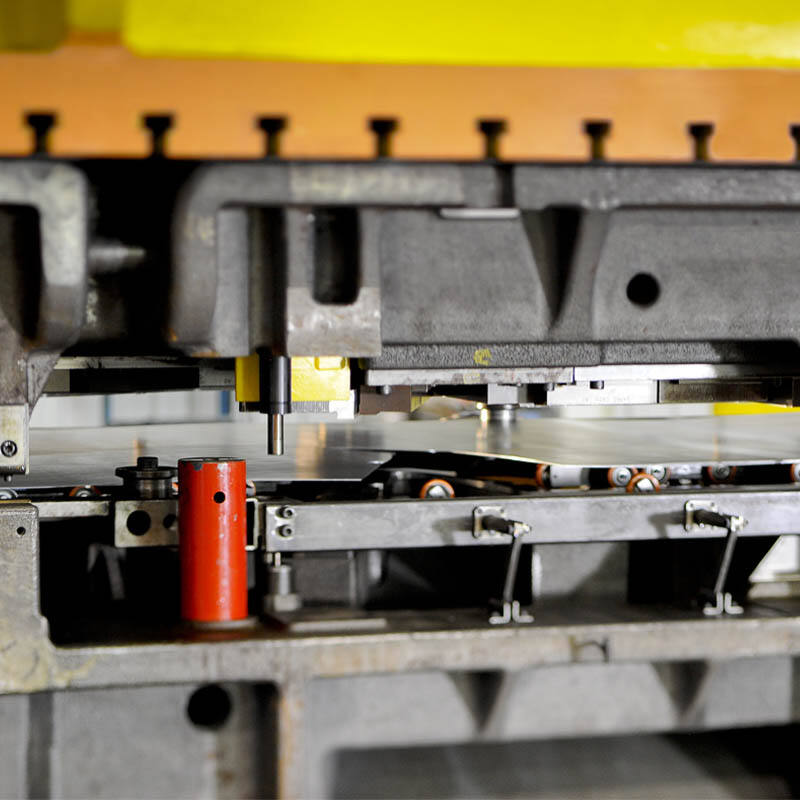

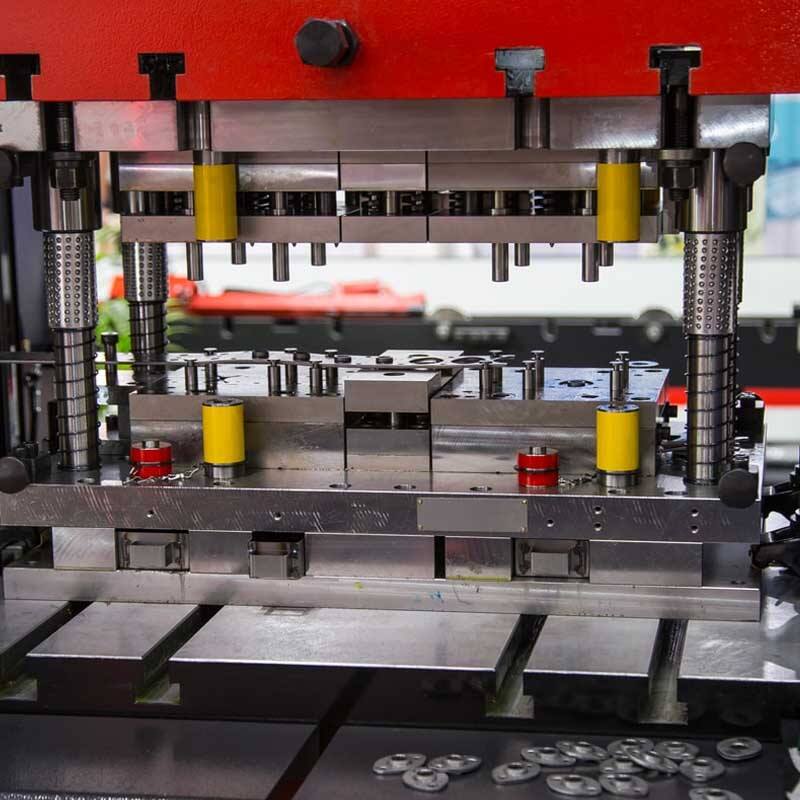

Vi driftser en række pressemaskiner med forskellige tonnager, herunder 16 tons, 40 tons, 63 tons, 80 tons, 120 tons, 200 tons og 400 tons, hvilket gør os i stand til at opfylde diverse produktionsbehov. Denne fleksibilitet gør det muligt for os at håndtere projekter fra små serier til storstilsproduktion samtidig med at sikre produktkvalitet og nøjagtighed. Med 11 års erfaring indenfor branchen gennemgår vores ingeniører og salgsmedarbejdere hver metalpresseprojekt personligt og offentliggør manuelt et tilbud. Denne personaliserede tilgang sikrer, at vi opfylder dine unikke tilpassede behov, samtidig med at vi giver dybdegående indsigt i presseprocessen. I følgende afsnit finder du yderligere information om presning og vores vigtigste funktioner.

Presningsprocessen kan betydeligt forbedre effektiviteten gennem høj hastighed og masseproduktion, især ved produktion af store mængder.

Designen og produktionen af formgaven bestemmer dimensionelt nøjagtighed og formen på produktet, og det pressede produkt har normalt en høj dimensionel konsekvens.

I presseprocessen er spild af metalmaterial mindre, og pladen kan skæres fornuftigt, hvilket reducerer affald og nedbringer omkostningerne.

Kan behandle en række metalmaterialer, herunder stål, aluminium, kopper, rostfrit stål osv., med et bredt anvendelsesområde.

Dets primære karakteristik er, at det effektivt kan behandle metalplader til forskellige former, såsom dækkeplader, huller, støtter mv. Denne behandlingsmetode kan sikre, at de behandlede produkter har høj præcision, glat overflade, stabil størrelse og kan udføre en stor mængde produceringsopgaver på kort tid.

Metalpladepræsning er afgørende i storstilsproduktion, hvor der spares tid og omkostninger og produktionseffektiviteten forbedres.

På grund af brugen af pladejern i presseprocessen er brugen af materialer mere effektiv, og der skabes mindre affald.

Ved masseproduktion er den enkelte styks proceshastighed i presseprocessen hurtig, egnet til assemblylineoperation.

egnet til en række metalmaterialer og produktion af forskellige komponenter, bred anvendelsesområde.

Da pladejernpresning ikke kræver vaskings- og sammensætningsprocesser, kan det undgå nogle fejl og kvalitetsproblemer, der skyldes vasking og sammensætning, og forbedre produktets pålidelighed og sikkerhed.

Få et øjeblikligt tilbud ved at uploade en 3D CAD-fil (inklusiv STEP, STP, SLDPRT, DXF, IPT, PRT eller SAT-formater) gennem vores Instant Quoting Engine.

De oprindelige massivmetallemateriale skæres til den form og størrelse, der kræves til processbehandlingen, hvilket gør behandlingen mere praktisk.

Dette proces er til at finde hullerne på blæksnedderen, der skal behandles i overensstemmelse med den angivne størrelse og brugerdefineret form af presningen.

Blæksnedderen bøjes til den ønskede form i overensstemmelse med de brugerdefinerede krav ved hjælp af en bestemt form.

Metallister placeres i specifikke blæksnedder-værktøjer for at skabe groover eller konveksitet for at opfylde specifikke brugerdefinerede krav.

Processen indebærer trinvis tryk på metallister i specifikke former for at skabe dybe eller konvekse huller til brugerdefineret behandling og efterfølgende bearbejdning.

Denne proces er til at presse og skære metallisten samtidig, hvilket kan udføre flere operationer på én gang, hvilket kan forbedre effektiviteten betydeligt.

Denne proces er til at presse huller i en metalplade, og det kan lave en række regelmæssige huller eller mønstre i metallisten.

Fæstning af metalplader på spinning-former og formning af dem til de ønskede former under tryk.

Materialer, der almindeligt bruges til pladeformpresning, har normalt god plasticitet og styrke og kan opnå ideel deformation under tryk uden at knække eller udvikle alvorlige fejl. Starway pladeformpresningsprocessens materialer og egenskaber.

Kulstofindholdet i lavkarbonstål ligger normalt mellem 0,05% og 0,25%, med god trækfærdighed, moderat styrke, fremragende formningsevne og lav bearbejdningsomkostning. På grund af dets lave pris og nemme presning, bruges lavkarbonstål vidt om vidt i bilkarosserier, husholdningsapparatshuller, byggepladeformkomponenter osv.

Rostfri stål er kendt for sin fremragende korrosionsmodstand, høj styrke og hårdhed samt god ydeevne ved høj temperatur. Almindelige typer inkluderer 304 og 316. Det er egnet til produktion af køkkenredskaber, medicinsk udstyr og arkitektoniske komponenter. Dog har det nogle ulemper: arbejdsindhårdning kan opstå under bearbejdning, hvilket fører til hurtigere formværktøjsspids udslitning og mere udfordrende maskineri.

Aluminium og dets alloyer er letvejende, tilbyder god varme- og elektrisk ledningsevne og har fremragende korrosionsmodstand. Almindelige typer inkluderer 6061, 5052 og 7075. Det bruges ofte i produktionen af luftfartskomponenter, bilkarosserier og elektroniske produktgehuse. Men de har også nogle ulemper: lavere hårdhed, nemt at skrabe, og højere krav til formdesign.

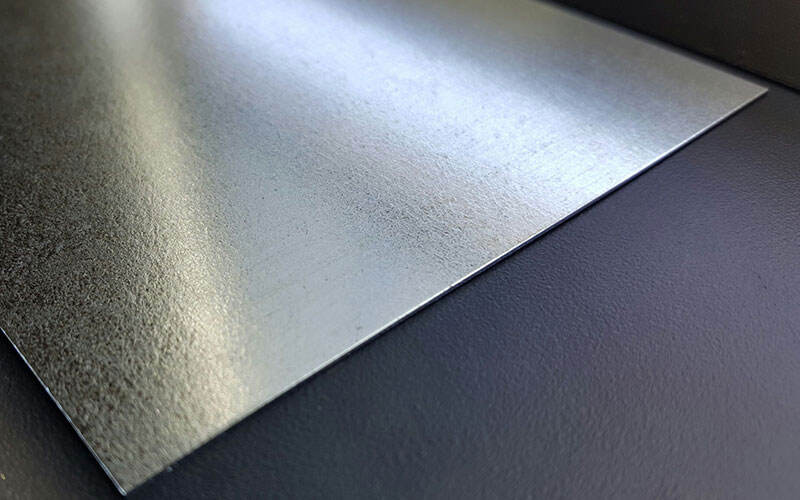

En galvaniseret stålplade har en zinkbeklædning på almindeligt stål for at forbedre korrosionsmodstand og oprette en glad overflade. Den bruges ofte i udendørs udstyr, rørledninger og strukturel bygning. Imidlertid kan beklædningen blive skadet under bearbejdning, hvilket muligvis kompromitterer dets korrosionsforskyrende egenskaber.

Kobber og dets alloyer, såsom bras og bronze, er kendt for deres fremragende elektriske og termiske ledningsevne, korrosionsmodstand og god plasticitet, hvilket gør dem lette at presse og forme. Det anvendes hyppigt ved produktion af elektroniske komponenter, kommunikationsudstyr og pynteelementer. Dog har de nogle ulemper, herunder høj pris og en tendens til at oxidere og fortabe farve.

Stål med specifikke kemiske sammensætninger og mekaniske egenskaber, egnet til produktion af højstærke dele og slipbestandige komponenter. Dog tenderer det til at være mere dyrt og kan være mere udfordrende at behandle.

I processegnet af blåd, er valget af det rigtige materiale meget vigtigt. Starway anbefaler, at hvis du skal gennemføre et egnet proces for blåd, bør du overveje følgende aspekter:

1. Plasticitet af materialet: Materialet skal have god plasticitet for at deformere under presseprocessen uden at knække.

2. Styrke og hårdfavn: styrken på det valgte materiale bør være passende til produktets anvendelsesmiljø; for stor styrke kan øge formens udgift og bearbejdnings vanskelighed.

3. Korrosionsmodstand: For komponenter, der kræver korrosionsmodstand, vælges ofte korrosionsbestandige materialer som edelstål, aluminiumligninger eller galvaniseret stål.

4. Økonomi: Materialeomkostning er også en vigtig faktor i valget. Under forudsætning af at ydeevnebehovene opfyldes, bør man prøve at vælge prisværdige materialer.

De fleste typer pladematerialer kan skæres ved hjælp af formtrykning eller laserskæringsteknikker, men tykkussoveren varierer. Tabellen nedenfor viser tabellen for materialeforluster:

| Aluminium 5052-H32: | tykkusser fra 0,040 tommer - 0,250 tommer (1,016 mm-6,35 mm) |

| Aluminium 6061-T651: | tykkusser fra 0,040 tommer - 0,250 tommer (1,016 mm-6,35 mm) |

| Aluminium 6061 | egnede til profilsøjning/periferisøjning, men ikke egnet til formeret karakteristika. |

| Lavkarbonstål CR 1008: | tykkelse fra 0,036 tom.-0,119 tom. (0,914mm-3,023mm) |

| CR Galvaniseret: | tykkelse fra 0,036 tom.-0,119 tom. (0,914mm-3,023mm) |

| CR Galvannealed: | tykkelse fra 0,036 tom.-0,119 tom. (0,914mm-3,023mm) |

| Kobber C101, C110: | tykkelse fra 0,040 tom.-0,125 tom. (1,016mm-3,175mm) |

| Brass C260: | tykkelse fra 0,040 tom.-0,125 tom. (1,016mm-3,175mm) |

| Rostfri Stål 304/304L, 316/316L: | tykkelse fra 0,036 tom.-0,074 tom. (0,914mm-1,88mm) |

Forbedring af jernoverfladens smoothness og udseende gennem skurvask- og polerings teknikker.

Herunder elektroplatering, galvanisering, kromplatering osv., hvor en anden metal eller legering aflejres på metallens overflade for at forbedre dets egenskaber eller udseende.

Anvendelse af beskyttende eller dekorative overfladebelægninger ved spraymalingsteknikker.

Ændring af metallens struktur og egenskaber ved varmebehandling og køling, såsom kvindning, temperering osv.

Ændring af metallens struktur og egenskaber ved varmebehandling og køling, såsom kvindning, temperering osv.