Компютърно числово управление (CNC) е иновативна производствена технология, която се базира на компютърни системи за управление, за да оперира машинни инструменти и изпълнява сложни машинни задачи. В противоположност на ръчното управление, CNC машините се насочват от предварително програмирани инструкции (наричани CNC код), които определят точните движения и действия, необходими за формирането на сурови материали в готови компоненти. Тази продвината технология предлага множество предимства, включително непреценяма точност, увеличена продуктивност, приспособяемост към променящите се производствени изисквания, способност да се справя с комплексни геометрии и последователност в качеството през различни партиди части. По този начин, CNC обработката е станала необхodима част от modenото производство в индустрии като авиационна, автомобилна, електроника и медицински устройства.

Услугата за онлайн CNC обработка на Starway предлагат всеобхватно и ефективно решение за производство на детали според 3D CAD файлове или инженерни чертежи. Ние осигуряваме бързо проектиране, малкообемно производство и голямообемно производство за различни индустрии. Просто качете файловете си, за да получите моментна цена, срокове за изпълнение и обратна връзка относно дизайна за производство на CNC частите си.

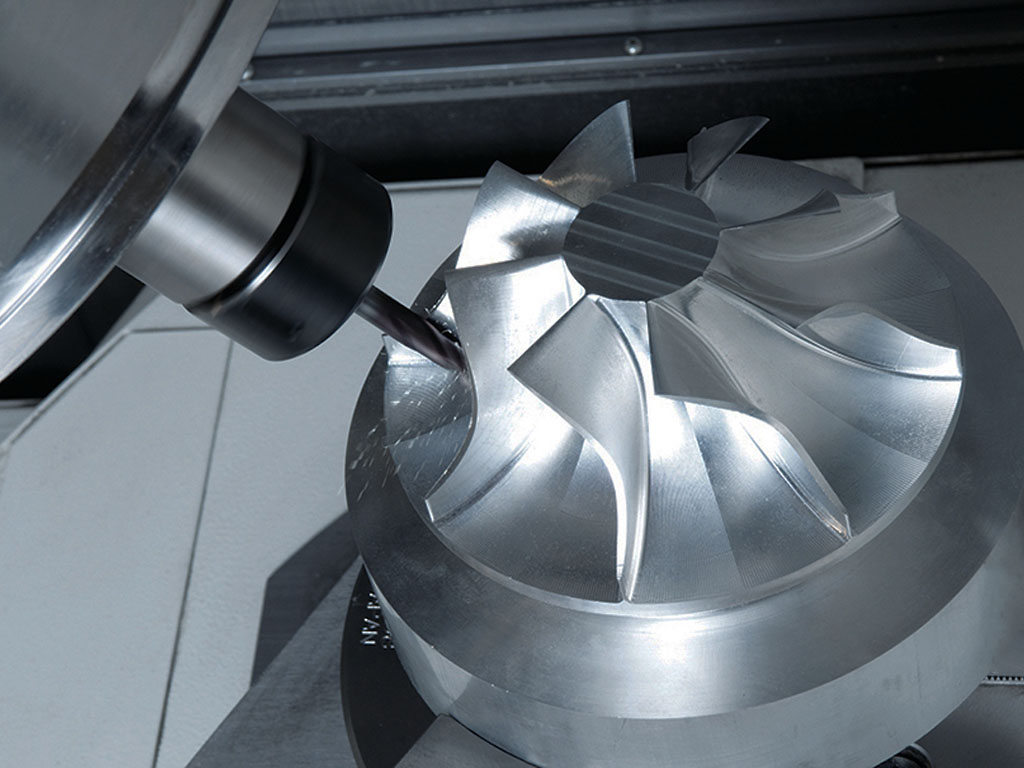

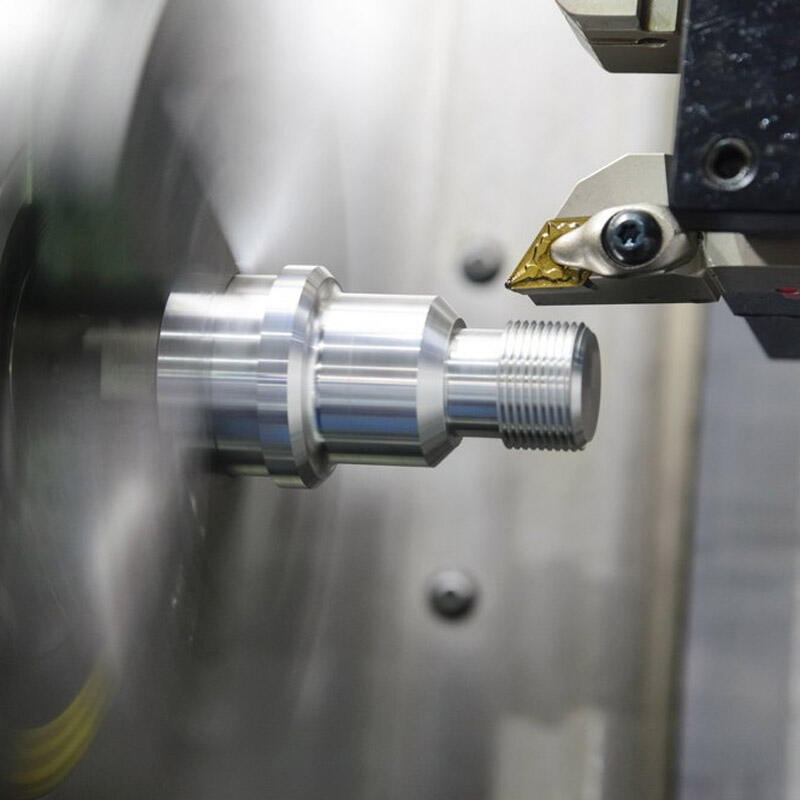

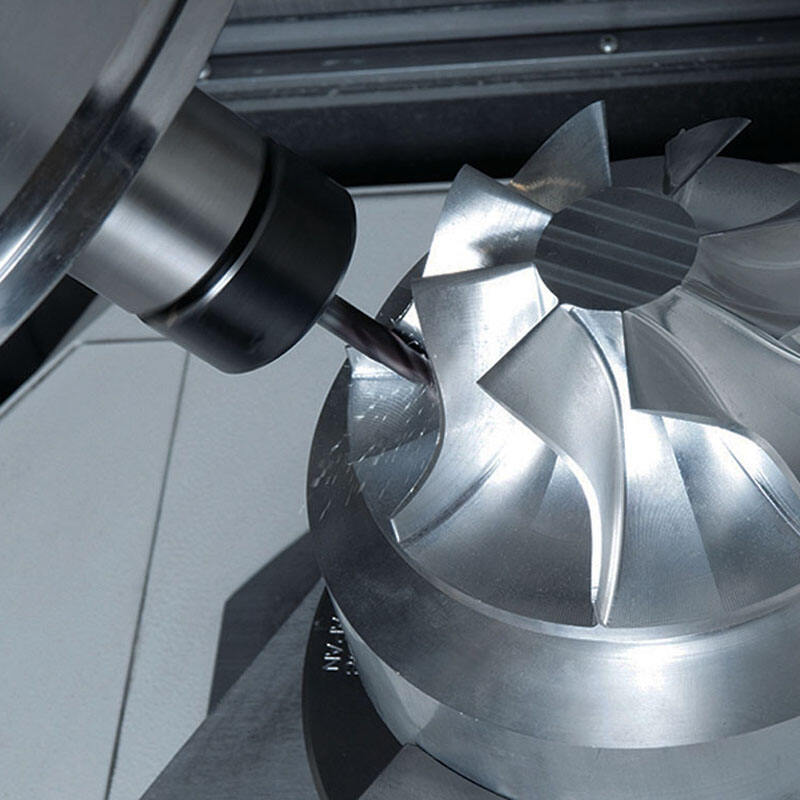

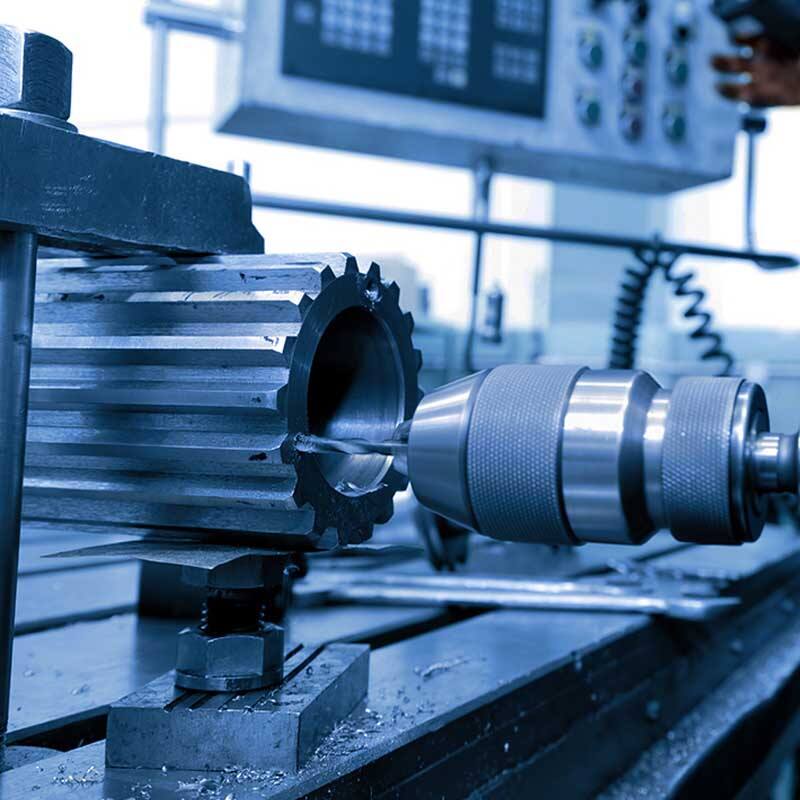

ISO сертифицираната фабрика разглежда сложни конструкции, включително CNC точене на метални цилиндри, конусни части и тръби, както и триосево, четиримерно и петимерно CNC фрезиране. С 11 години опит в индустрията и екип от умели машинисти, Starway може да реши всички възникнали проблеми по време на обработката или чертежа.

Освен това, екипът за качество на Starway гарантира качеството на CNC обработените части през всеобхватните услуги за контрол на качеството, включително ISO 9001 сертификат, проверки, проследимост на хардуера, материални сертификати и Сертификати за съответствие (CoCs).

Едноспрямо услуга за производство на Starway обхваща целия производствен процес от дизайн до доставка на крайния продукт, ангажирана да предоставя комплексни решения.

За всеки проект ще бъде създаден специален екип за обслужване. (Екип за препродажби + Инженери за препродажби.)

Едноспрямо услуга за производство на Starway обхваща целия производствен процес от дизайн до доставка на крайния продукт, ангажирана да предоставя комплексни решения.

1.Поддръжка при проектиране: Предлага 3D моделиране, оптимизация и прототипиране.

2.Избор на материал: Предоставя различни материали и персонализация.

3.Процеси на fabricaция: Включват лазерно рязане, отпечатване, извиване и сваряване.

4.Монтаж: Предлага инсталиране на вмъкнати части, клепане и пълен монтаж.

5.Обработка на повърхността: Предоставя боядисване, гальvanизиране и полирване.

6.Качествена проверка: Гарантира съответствие с размерни и функционални тестове.

7.Упаковка и логистика: Гарантира безопасна упаковка и своевремена доставка.

8.Служба след продажбата: Предлага техническа поддръжка и проследяване на качеството.

Бързо разработване на нови продукти: производство на прототип за 3 дни

От старта на срещата и потвърждаването на чертежите до проверка на първия елемент, промежуточни доклади за качество и крайна проверка на продукта, всеки стъпка се изпълнява ефективно. 1. Предоставяне на доклади за поръчките поне два пъти седмично.

2. Предоставяне на SOP операционни ръководства за серийни поръчки.

3. Комплексни доклади за качествена проверка.

Получете молниево оферта, качвайки 3D CAD файл (включително STEP, STP, SLDPRT, DXF, IPT, PRT или SAT формат) чрез нашият Молниев Оценявач.

При турните обработка, токарен стан върти работния материал, докато режещ инструмент премахва материал, с цел създаване на цилиндрични форми като валове, стержове и дискове.

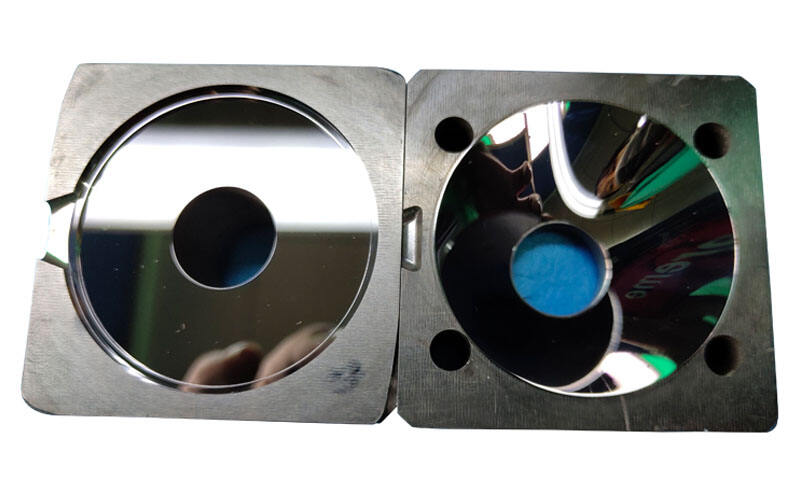

Фрезирането включва вртящи се режещи инструменти с множество зъби, които премахват материал от повърхността на работния материал, създавайки сложни форми, пазове и дупки.

Боренето използва вртящи се борови насадки за създаване на цилиндрични дупки в работния материал, често за фиксатори или за размещане на други компоненти.

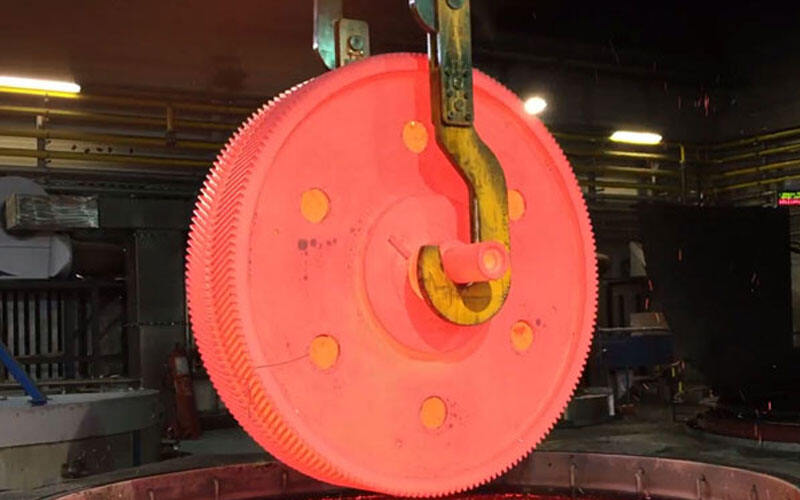

Гратварството използва триенето на гратварския колело за премахване на излишъчни парчета или буреви от материала и за постигане на прецизно повърхностно качество на работния материал.

Проточната обработка използва специализиран инструмент с множество зъби, за да премахва материал при линейно движение, създавайки ключови пазареци, шлицове и други сложни форми.

Пилењето включва използването на пилни лезия, за да се отрежат работни парчета, често използвани в продукти като табла или дървени пластмаси чрез праволинейно или криволинейно рязане, за да се изпълнят съответните производствени изисквания.

Разширяването означава използването на вратоврътни режещи инструменти, за да се увеличи съществуващото отворче или да се подреди точния вътрешен диаметър според изискванията на клиента.

То се обработва чрез завъртане на метък в предварително пробурено дупче и метаче, за да се произведе вътрешна треска на работния материал или в персонализирана форма.

EDM използва електрически разряди, за да премахва материал от работния материал, по-специално за сложни форми или за твърди материали.

| Размер | Метрични единици | Имперски единици |

| Макс. размер на част за меки метали [1] и пластмаси | 2000 x 1500 x 200 мм 1500 x 800 x 500 мм | 78,7 x 59,0 x 7,8 дюйма 59,0 x 31,4 x 27,5 дюйма |

| Макс. част за твърди метали [2] | 1200 x 800 x 500 мм | 47,2 x 31,4 x 19,6 дюйма |

| Мин. размер на елемент | ø 0,50 мм | ø 0,019 дюйма |

| Размер | Метрични единици | Имперски единици |

| Макс. размер на детайла за всички материали | 2000 x 1500 x 200 мм | 78,7 x 59,0 x 7,8 дюйма |

| Мин. размер на елемент | ø 0,50 мм | ø 0,019 дюйма |

| Ограничения за номинален размер | Пластмаси (2768- m) | Метали (2768- f) |

| 0,5 мм* до 3 мм | ±0.1мм | ±0.05mm |

| Повече от 3мм до 6мм | ±0.1мм | ±0.05mm |

| Повече от 6мм до 30мм | ±0.2mm | ±0.1мм |

| Повече от 30мм до 120мм | ±0.3мм | ±0.15мм |

| Повече от 120мм до 400мм | ±0.5мм | ±0.2mm |

| Повече от 400мм до 1000мм | ±0.8мм | ±0.3мм |

| Повече от 1000мм до 2000мм | ±1.2мм | ±0.5мм |

| Повече от 2000мм до 4000мм | ±2MM |

| Ограничения по размер на детайла | Метрични единици | Имперски единици |

| Максимален диаметър на детайла | 431 mm | 17 in |

| Максимална дължина на детайла | 990 mm | 39 in |

| Максимално качене над каретката | 350 mm | 13.7 in |

| Максимално отворено отворче на врътелното осеме | 40 мм | 1.5 in |

| Ограничения за номинален размер | Пластмаси (2768- m) | Метали (2768- f) |

| 0,5 мм* до 3 мм | ±0.1мм | ±0.05mm |

| Повече от 3мм до 6мм | ±0.1мм | ±0.05mm |

| Повече от 6мм до 30мм | ±0.2mm | ±0.1мм |

| Повече от 30мм до 120мм | ±0.3мм | ±0.15мм |

| Повече от 120мм до 400мм | ±0.5мм | ±0.2mm |

| Повече от 400мм до 1000мм | ±0.8мм | ±0.3мм |

| Повече от 1000мм до 2000мм | ±1.2мм | ±0.5мм |

| Повече от 2000мм до 4000мм | ±2MM |

като въглеродиста стомана, сплавена стомана, неръжавеяща стомана и др., често използвани за производство на механични части и конструктивни компоненти.

познат със своята добра твърдост и устойчивост към корозията, често използван за производство на лековесни части и конструкции.

познат с отлична проводимост и термична проводимост, често използван за производство на електрически компоненти и части за отмятане на топлина.

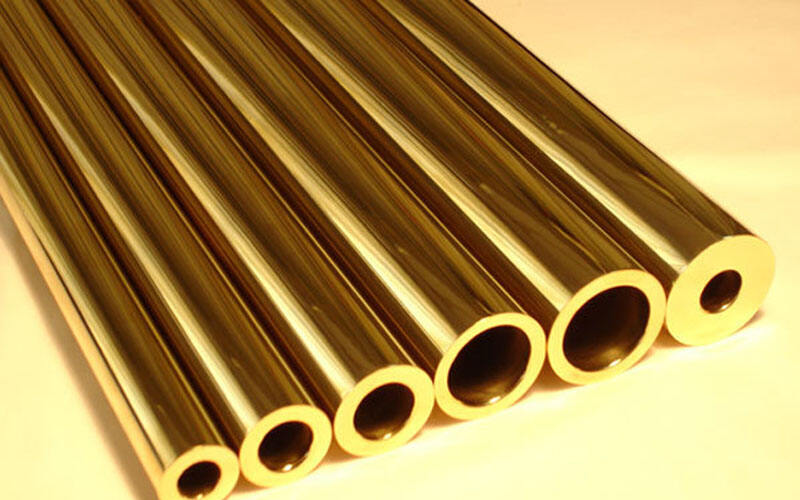

сплав от мед и цинк, познат със своята добра обрабатаемост и устойчивост към корозията, често използван за производство на клапани, тръби и други компоненти.

като полиетилен (PE), полипропилен (PP), полихлорвинил (PVC) и др., често използвани за производство на пластмасови части и корпуси.

познат със своята добра устойчивост към износ и твърдост при съкания, често използван за производство на механични части и основи.

Подобряване на гладкостта и външния вид на металната повърхност чрез техники за шлифуване и полирване.

Включително електрооблагане, галванизиране, хромиране и др., депониране на друг метал или сплав върху металната повърхност, за да се подобрят неговите свойства или изглед.

Прилагане на защитни или декоративни покрития чрез техники за боядисване с пръскане.

Прилагане на защитни или декоративни покрития чрез техники за боядисване с пръскане.

Използване на високотисково бурене за премахване на оксидни слоеве и загадения от металната повърхност, подобрявайки повърхностната шероховатост.