Η ψαλίδα κάλυμματος είναι μια ευρέως χρησιμοποιούμενη τεχνολογία επεξεργασίας μετάλλων στη βιομηχανία παραγωγής, όπου το κάλυμμα μεταλλείου μοιράζεται σε επιθυμητές μορφές με τη χρήση φορμών και ψαλίδων. Αυτή η διαδικασία περιλαμβάνει την εφαρμογή πίεσης σε ένα πλάτος μετάλλου με μια φόρμα σε ένα ψαλιδικό μηχάνημα, προκαλώντας πλαστική διαμόρφωση για να επιτευχθεί μια προορισμένη μορφή ή δομή. Η ψαλίδα μετάλλων είναι ιδιαίτερα αποτελεσματική για τη μαζική παραγωγή μιας ευρείας ποικιλίας περίπλοκων μερών.

Ως τεχνολογία κρύου μορφοποίησης, η ψαλίδα κάλυμματος είναι συμβατή με διάφορα υλικά, συμπεριλαμβανομένων του σταθμιού χάλυβα, του χαμηλού και υψηλού άνθρακα χάλυβα, του άλουμινου, του χάλκου και του κασσιτέρου. Η διαδικασία ψαλίδας συνδυάζει συχνά πολλές τεχνικές κοπής και μορφοποίησης—όπως κάμψη, ψαλίδα, εμβολή και παραγωγή ακρωτηρίων—για να δημιουργήσει αποτελεσματικά περίπλοκα μέρη.

Το μεταλλικό χαρακωματισμός είναι οικονομικά αποδοτικό λόγω της ταχύτητάς του και της μειωμένης ανάγκης για εργαλεία, που σημαίνει λιγότερο χρόνο εργασίας και χαμηλότερους κόστος διατήρησης για το χαράκωμα. Ωστόσο, ένα μειονέκτημα είναι το υψηλότερο αρχικό επενδυτικό για τον χαρακωτή. Επιπλέον, αν απαιτούνται αλλαγές σχεδίου κατά την παραγωγή, η αντικατάσταση του μούλου μπορεί να είναι δύσκολη.

Το Starway ειδικεύεται στην παραγωγή προσαρμοσμένων μερών μεταλλικού χαρακωματισμού από μια ευρεία γama υλικών, συμπεριλαμβανομένων του χαλκού, του χαλβού, του ανθρακούλιου χάλκου, του άλουμινου και των σπονδύλων χάλκου. Τα χαρακωμένα μας μέρη παράγονται με αυστηρές υπολήψεις. Είμαστε υπερήφανοι που προσφέρουμε μερικές από τις πιο ανταγωνιστικές παραγωγικές περιόδους στη βιομηχανία, που συνήθως κυμαίνονται από 3 έως 7 ημέρες. Εάν χρειάζεστε τις υπηρεσίες μας για μεταλλικό χαρακωματισμό,

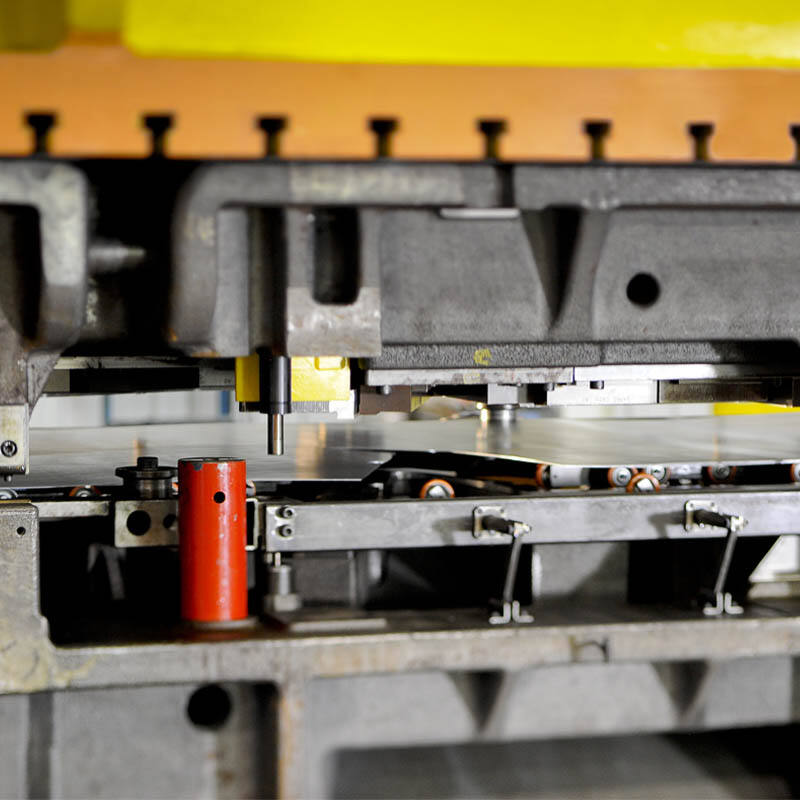

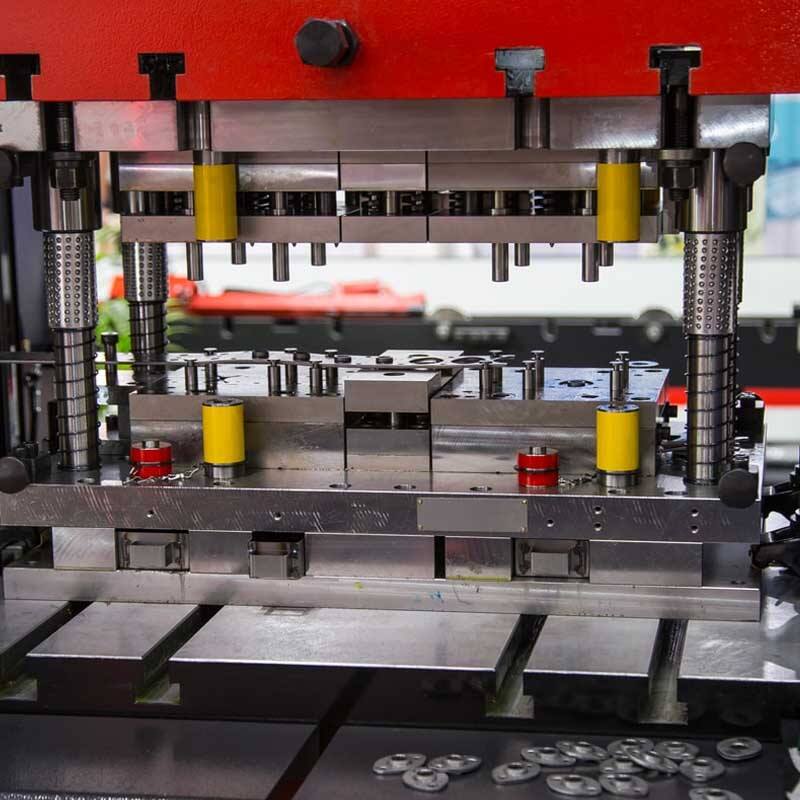

Λειτουργούμε μια ποικιλία μηχανών χτυπημάτων με διαφορετικές τονιάδες, συμπεριλαμβανομένων 16 τόνων, 40 τόνων, 63 τόνων, 80 τόνων, 120 τόνων, 200 τόνων και 400 τόνων, επιτρέποντάς μας να καλύψουμε διαφορετικές ανάγκες παραγωγής. Αυτή η ευελιξία μας επιτρέπει να χειριστούμε έργα από μικρές παραγγελίες έως μεγάλη κλίμακα παραγωγής, ενώ εξασφαλίζουμε την ποιότητα και την ακρίβεια των προϊόντων. Με 11 χρόνια βιομηχανικής εμπειρίας, οι μηχανικοί και οι υπάλληλοι πωλήσεων μας εξετάζουν προσωπικά και διατυπώνουν χειροκίνητα τις τιμές για κάθε έργο χτυπημάτων μετάλλων. Αυτή η προσωπική προσέγγιση εξασφαλίζει ότι καλύπτουμε τις ειδικές προδιαγραφές σας, παρέχοντας ταυτόχρονα αξιόλογες εισβολές στη διαδικασία χτυπήματος. Στην επόμενη ενότητα θα βρείτε πρόσθετες πληροφορίες για τα χτυπήματα και τις κύριες ιδιότητές μας.

Η διαδικασία χτυπήματος μπορεί να αυξήσει σημαντικά την αποτελεσματικότητα μέσω υψηλής ταχύτητας και μαζικής παραγωγής, ειδικά για παραγωγή μεγάλου όγκου.

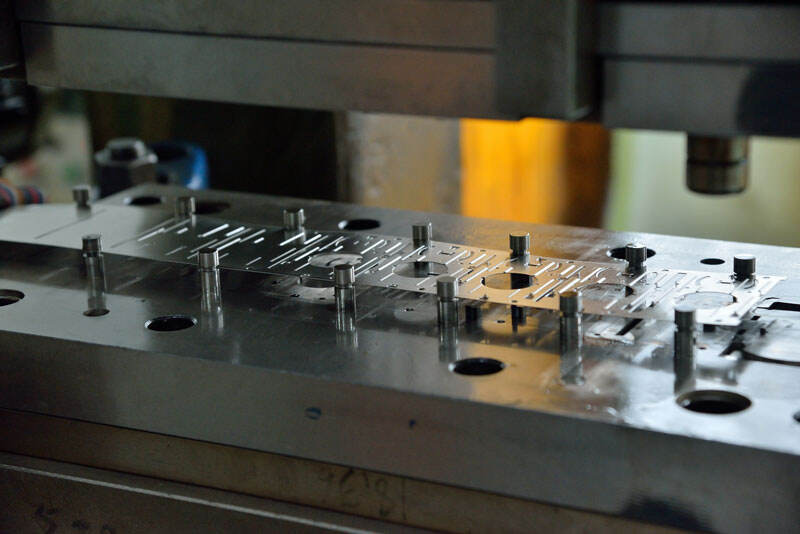

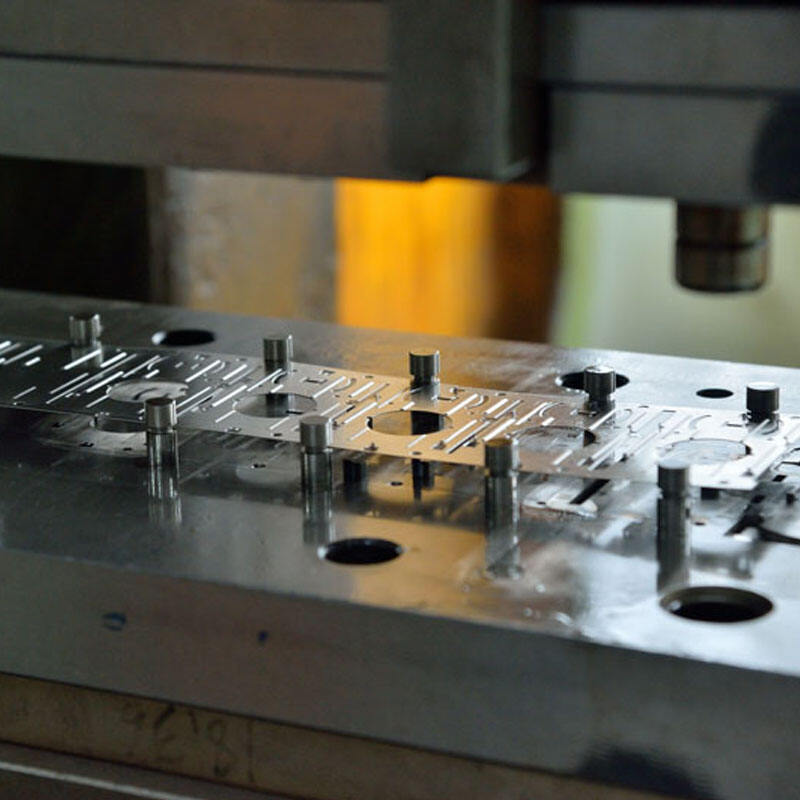

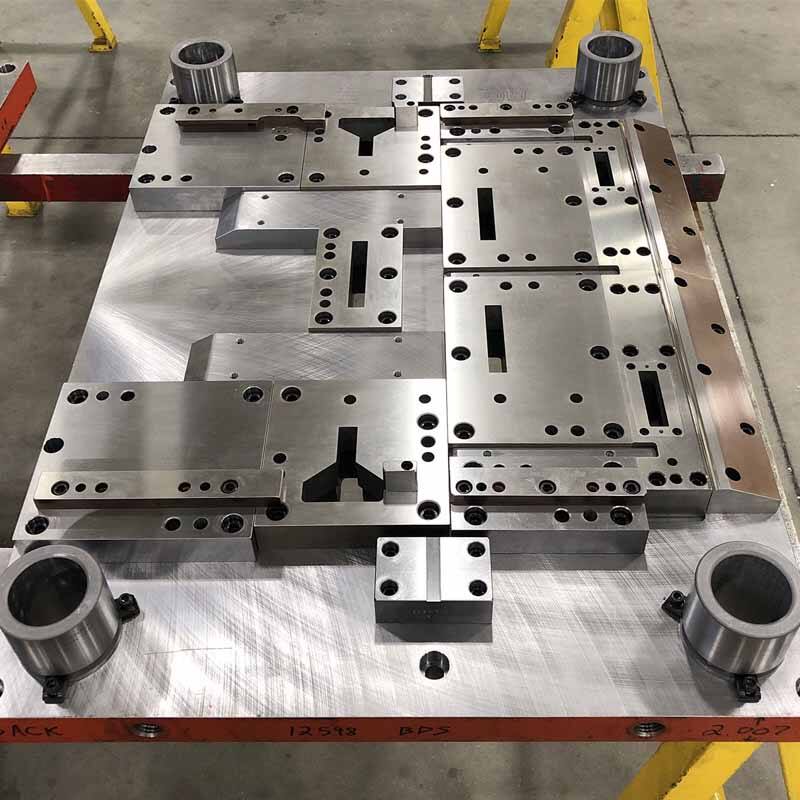

Η σχεδιασμός και η κατασκευή του μούλου ορίζει την διαστατική ακρίβεια και τη μορφή του προϊόντος, ενώ το χτυπημένο προϊόν έχει συνήθως υψηλή διαστατική συνέπεια.

Στην διαδικασία χτυπισμού, η απώλεια μετάλλευτων υλικών είναι μικρή, και το πλάτος μπορεί να κοπεί λογικά, μείωνοντας τα απόβλητα και μειώνοντας τις δαπάνες.

Μπορεί να επεξεργαστεί μια γama μεταλλικών υλικών, συμπεριλαμβανομένων του χάλκου, του άλουμινου, του χάλκου, του ανθρακιστού χάλκου κ.λπ., με ευρύ φάσμα εφαρμογών.

Το κύριο χαρακτηριστικό του είναι ότι μπορεί να επεξεργαστεί αποδοτικά μεταλλικά φύλλα σε διάφορες μορφές, όπως κάλυμματα, κελύφη, κράτη και άλλα. Αυτή η μέθοδος επεξεργασίας μπορεί να εξασφαλίσει ότι τα επεξεργασμένα προϊόντα έχουν υψηλή ακρίβεια, ομαλή επιφάνεια, σταθερές διαστάσεις και μπορεί να ολοκληρώσει μεγάλο αριθμό παραγωγικών εργασιών σε σύντομο χρονικό διάστημα.

Ο χτυπισμός κατευθύνσεων είναι απαραίτητος στην μαζική παραγωγή, εξοικονομώντας χρόνο και κόστος και βελτιώνοντας την παραγωγικότητα.

Λόγω της χρήσης φύλλων μετάλλου στην διαδικασία ψαλιδοποίησης, η χρήση υλικών είναι αποτελεσματικότερη και υπάρχει λιγότερο απόβλητο.

Στη μαζική παραγωγή, η ταχύτητα επεξεργασίας μιας μονάδας στη διαδικασία ψαλιδοποίησης είναι γρήγορη, κάτι που την καθιστά πρόσφορη για λειτουργία σε γραμμές συνέλιξης.

πρόσφορη για διάφορα μεταλλικά υλικά και για την κατασκευή διαφόρων μερών, με ευρύ φάσμα εφαρμογών.

Επειδή η επεξεργασία ψαλιδοποίησης φύλλων μετάλλου δεν απαιτεί διαδικασίες κολλώσεως ή σύνδεσης, μπορεί να αποφευχθούν κάποιες ελλείψεις και προβλήματα ποιότητας που προκαλούνται από κολλώσεις και συνδέσεις και να βελτιωθεί η αξιοπιστία και ασφάλεια του προϊόντος.

Λάβε Αμεσή Εκτιμητική με την ανεβάσιμο 3D CAD αρχείου (συμπεριλαμβανομένων των μορφών STEP, STP, SLDPRT, DXF, IPT, PRT, ή SAT) μέσω του μηχανισμού αμεσών εκτιμήσεων μας.

Τα αρχικά μεταλλικά υλικά μεγάλου μεγέθους κοπούνται στη μορφή και το μέγεθος που απαιτούνται για την επεξεργασία, κάνοντας την επεξεργασία πιο εύκολη.

Αυτή η διαδικασία είναι για να βρεθούν οι θύλακες στο φύλλο μετάλλου που θα επεξεργαστούν σύμφωνα με το καθορισμένο μέγεθος και την προσαρμοστική μορφή της χτυπηματικής.

Το φύλλο μετάλλου καμπτεί στην επιθυμητή μορφή σύμφωνα με τις προσαρμοστικές απαιτήσεις χρησιμοποιώντας ένα συγκεκριμένο μολύβι.

Τα φύλλα μετάλλου τοποθετούνται σε συγκεκριμένα εργαλεία φύλλων μετάλλου για να δημιουργηθούν χαντρικές ή κυρτές μορφές που να αποκρίνονται σε συγκεκριμένες προσαρμοστικές ανάγκες.

Η διαδικασία περιλαμβάνει τη σειριακή χτύπηση των φύλλων μετάλλου σε συγκεκριμένα μολύβια για να δημιουργηθούν βαθειές ή κυρτές κοιλότητες για προσαρμογή και μεταγενέστερη επεξεργασία.

Αυτή η διαδικασία είναι για να χτυπήσει και να κόψει το φύλλο μετάλλου ταυτόχρονα, που μπορεί να ολοκληρώσει πολλές λειτουργίες σε μια μονάδα, που μπορεί να αυξήσει σημαντικά την αποτελεσματικότητα της επεξεργασίας.

Αυτή η διαδικασία είναι για να χτυπήσει τρύπες σε ένα φύλλο μετάλλου και μπορεί να δημιουργήσει μια σειρά κανονικών τρυπών ή μοτίβων στο φύλλο μετάλλου.

Αποκατάσταση των φύλλων μετάλλου σε περιστρεφόμενα μολύβια και σχηματισμός τους σε επιθυμητές μορφές υπό πίεση.

Τα υλικά που συνήθως χρησιμοποιούνται για τη χαλκοβελτιδική έχουν καλή πλαστικότητα και δύναμη, και μπορούν να παράγουν αδεια μετασχηματισμού υπό πίεση χωρίς να σπάσουν ή να παράγουν σοβαρές ανομαλίες. Υλικά και προπτυπαίες της διαδικασίας χαλκοβελτιδικής Starway.

Ο περιεχόμενος άνθρακα στον ασθενή χάλυβα είναι γενικά μεταξύ 0,05% και 0,25%, με καλή ελαστικότητα, μέτρια δύναμη, εξαιρετική μορφοποίηση και χαμηλό κόστος επεξεργασίας. Εξαιτίας της χαμηλής τιμής και της εύκολης χαλκοβελτιδικής, ο ασθενής χάλυβας χρησιμοποιείται ευρέως σε αυτοκινητιστικά σώματα, κεντρικά καύσης σκεύη, κατασκευακά μετάλλευμα και άλλα.

Το ανθρακιστικό χάλυβα είναι γνωστό για την άριστη αντοξιδωτικότητά του, υψηλή δύναμη και σκληρότητα, καθώς και καλή απόδοση σε υψηλές θερμοκρασίες. Κοινοί τύποι περιλαμβάνουν το 304 και το 316. Είναι κατάλληλο για την παραγωγή σκευαστικού, ιατρικού εξοπλισμού και αρχιτεκτονικών συστατικών. Ωστόσο, έχει μερικά μειονεκτήματα: η σκληροποίηση κατά την εργασία μπορεί να συμβεί κατά την επεξεργασία, που οδηγεί σε γρηγορότερη έξοδο των καλωδίων και πιο δύσκολη μηχανική επεξεργασία.

Το αλουμίνιο και οι σύμφυτοί του είναι ελαφρά, προσφέρουν καλή θερμική και ηλεκτρική διαγωγή και έχουν άριστη αντοξιδωτικότητα. Κοινοί τύποι περιλαμβάνουν το 6061, το 5052 και το 7075. Χρησιμοποιείται συχνά στην παραγωγή αεροπορικών συστατικών, καροτσερίων αυτοκινήτων και περιβάλλοντας προϊόντων ηλεκτρονικών. Ωστόσο, έχουν κάποια μειονεκτήματα: χαμηλότερη σκληρότητα, εύκολα σκάβεται και υψηλότερες απαιτήσεις σχεδιασμού μορφών.

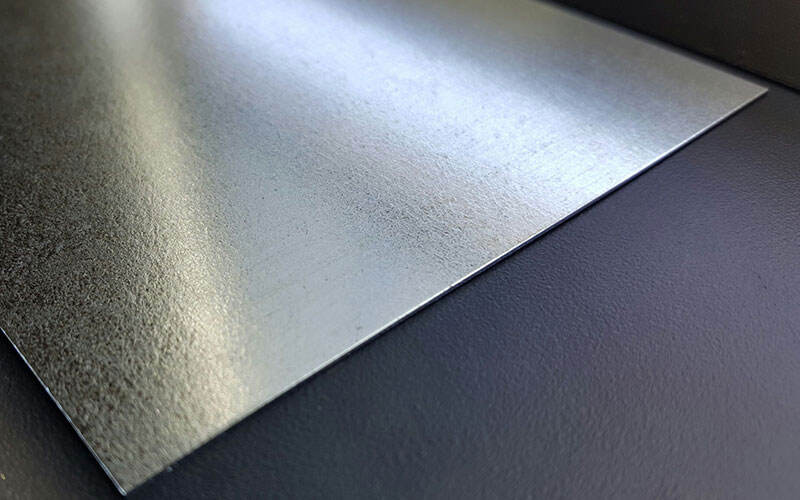

Ένας ζινκωμένος χάλκινος πλάτος έχει ένα κάλυψη ζινκ σε κανονικό χάλκα για να βελτιώσει την αντοχή στη διάβρωση και να δημιουργήσει μια ομαλή επιφάνεια. Χρησιμοποιείται συχνά σε εξωτερικό εξοπλισμό, διαδρομές και κατασκευαστικά έργα. Ωστόσο, η κάλυψη μπορεί να βλαβευθεί κατά την επεξεργασία, με τον κίνδυνο να επηρεαστούν οι αντιδιαβρωτικές ιδιότητες της.

Το χαλκός και οι σοδειάς του, όπως το χαλκοβούτυρο και το χαλκοζιδρό, είναι γνωστοί για την άριστη ηλεκτρική και θερμική διαγωγιμότητα, την αντοχή στη διάβρωση και την καλή πλαστικότητα, που τους κάνει εύκολους να τύπωνονται και να μορφοποιούνται. Χρησιμοποιείται συνήθως στην παραγωγή ηλεκτρονικών συσκευών, εξοπλισμού επικοινωνιών και κοσμημάτων. Ωστόσο, έχουν κάποιες αποτυχίες, συμπεριλαμβανομένης της υψηλής κόστισης και της τάσης να οξειδωθούν και να αλλάζουν χρώμα.

Χάλκας με συγκεκριμένες χημικές συνθέσεις και μηχανικές ιδιότητες, που είναι κατάλληλες για την παραγωγή μερών υψηλής δύναμης και αντιφθαρτικών συστατικών. Ωστόσο, τείνει να είναι πιο ακριβός και μπορεί να είναι πιο δύσκολος να επεξεργαστεί.

Στην διαδικασία ψαλιδοπλαστώσεως κάλυψης, η επιλογή του σωστού υλικού είναι πολύ σημαντική. Η Starway συνιστά ότι αν χρειάζεστε διαδικασία ψαλιδοπλαστώσεως κάλυψης, να λάβετε υπόψη τα εξής πτυχές:

1. Διαμορφώσιμη ικανότητα του υλικού: Το υλικό πρέπει να έχει καλή διαμορφώσιμη ικανότητα ώστε να μπορεί να μεταβάλλεται κατά τη διάρκεια της διαδικασίας ψαλιδοπλαστώσεως χωρίς να σπάσει.

2. Δύναμη και σκληρότητα: η δύναμη του επιλεγμένου υλικού πρέπει να είναι κατάλληλη για τη χρήση στο περιβάλλον του προϊόντος. Υπερβολική δύναμη μπορεί να αυξήσει την έξωση και τη δυσκολία μηχανικής επεξεργασίας του μούλου.

3. Ανθισταμένοτητα στη διάβρωση: Για τα κομμάτια που απαιτείται ανθισταμένοτητα στη διάβρωση, συνήθως επιλέγονται υλικά ανθισταμένα στη διάβρωση όπως οχυρό χάλυβας, αλουμινική σύνθεση ή χάλυβας με γαλβανική κάλυψη.

4. Οικονομικότητα: Η κόστος του υλικού είναι επίσης σημαντικός παράγοντας στην επιλογή. Με βάση την προϋπόθεση ικανοποίησης των απαιτήσεων απόδοσης, προσπαθείτε να επιλέξετε υλικά με καλή αξιολόγηση κόστους.

Η πλειοψηφία των τύπων υλικών χαρτοπλαστικών μπορεί να κοπεί χρησιμοποιώντας τεχνικές τύπωσης ή λειζερ κοπής, αλλά η έκταση του πάχους διαφέρει. Η απώλεια που προκαλείται από τα υλικά είναι επίσης διαφορετική, δείτε την ακόλουθη λίστα:

| Αλουμίνιο 5052-H32: | πάχη από 0.040 in.-0.250 in. (1.016mm-6.35mm) |

| Αλουμίνιο 6061-T651: | πάχη από 0.040 in.-0.250 in. (1.016mm-6.35mm) |

| Αλουμίνιο 6061 | προσαρμόζει για περιφερειακή/περιμετρική βορντουρά αλλά δεν είναι ικανό για μορφωτικές προσομοιώσεις. |

| Χαμηλό άνθρακα Χάλυβα CR 1008: | επιπέδους από 0.036 in.-0.119 in. (0.914mm- 3.023mm) |

| CR Μετάλλα με γαλβανοποίηση: | επιπέδους από 0.036 in.-0.119 in. (0.914mm- 3.023mm) |

| CR Γαλβανεαλήδες: | επιπέδους από 0.036 in.-0.119 in. (0.914mm- 3.023mm) |

| Κασσύτερο C101, C110: | επιπέδους από 0.040 in.-0.125 in. (1.016mm-3.175mm) |

| Χαλκός C260: | επιπέδους από 0.040 in.-0.125 in. (1.016mm-3.175mm) |

| Ανθρακωτό χάλυβα 304/304L, 316/316L: | επιπέδους από 0.036 in.-0.074 in. (0.914mm-1.88mm) |

Βελτίωση της ομαλότητας και εμφάνισης της μεταλλικής επιφάνειας μέσω τεχνικών σκύβης και λαμπροβολισμού.

Συμπεριλαμβανομένων των ηλεκτρολυτικών υφισμάτων, γαλβανοποίησης, χρωμιακού καλυμμάτος κλπ., καταθέτοντας ένα άλλο μέταλλο ή σόδιο στην επιφάνεια του μετάλλου για να ενισχύσει τις ιδιότητές ή την εμφάνιση του.

Εφαρμογή προστατευτικών ή κοσμητικών καλυμάτων με τεχνικές βραστικής ζεστώσης.

Αλλαγή της δομής και των ιδιοτήτων του μετάλλου με τη θερμανσιμό και τη ψύξη, όπως αποκρατισμός, αναψύξεις κλπ.

Αλλαγή της δομής και των ιδιοτήτων του μετάλλου με τη θερμανσιμό και τη ψύξη, όπως αποκρατισμός, αναψύξεις κλπ.